2, Способ по п. 2, отличающийся тем, что между каждым режущим элементом для обработки отверстия и каждым резьбообразующим элементом комбинированного инструмен1

Изобретение относится к области металлообработки

Цель изобретения - повышение производительности и качества образуемых резьб и расширение технологических возможностей путем использования специального комбинированного инструмента.

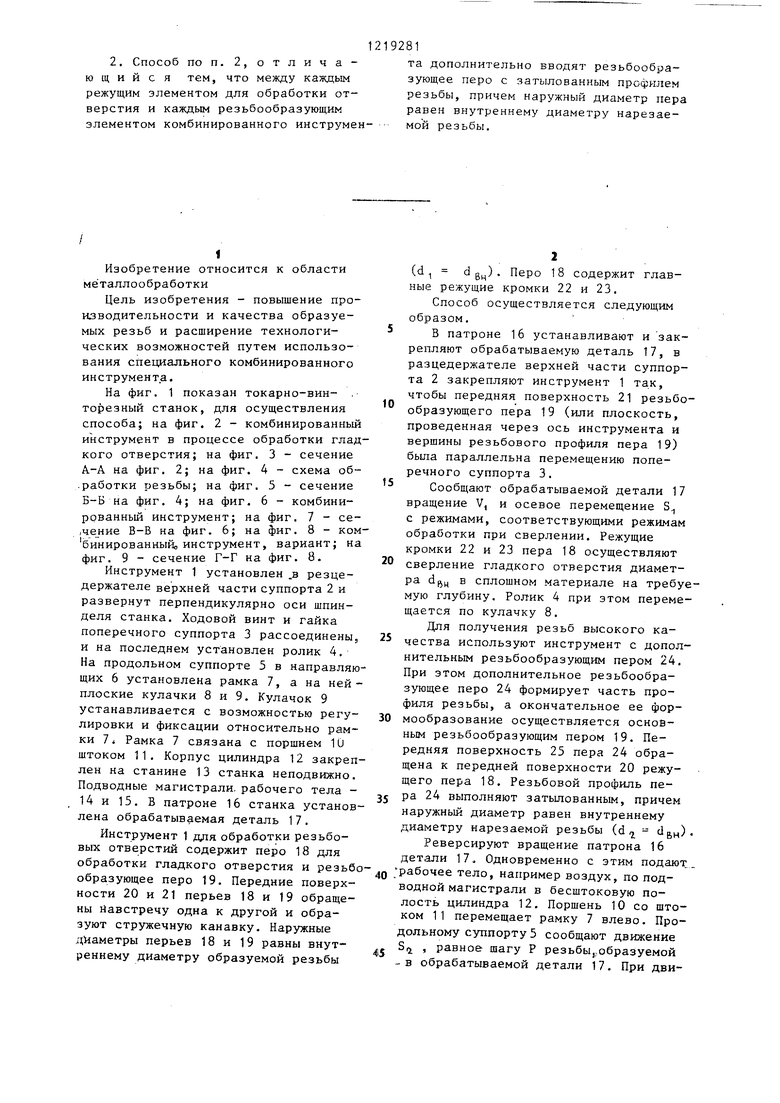

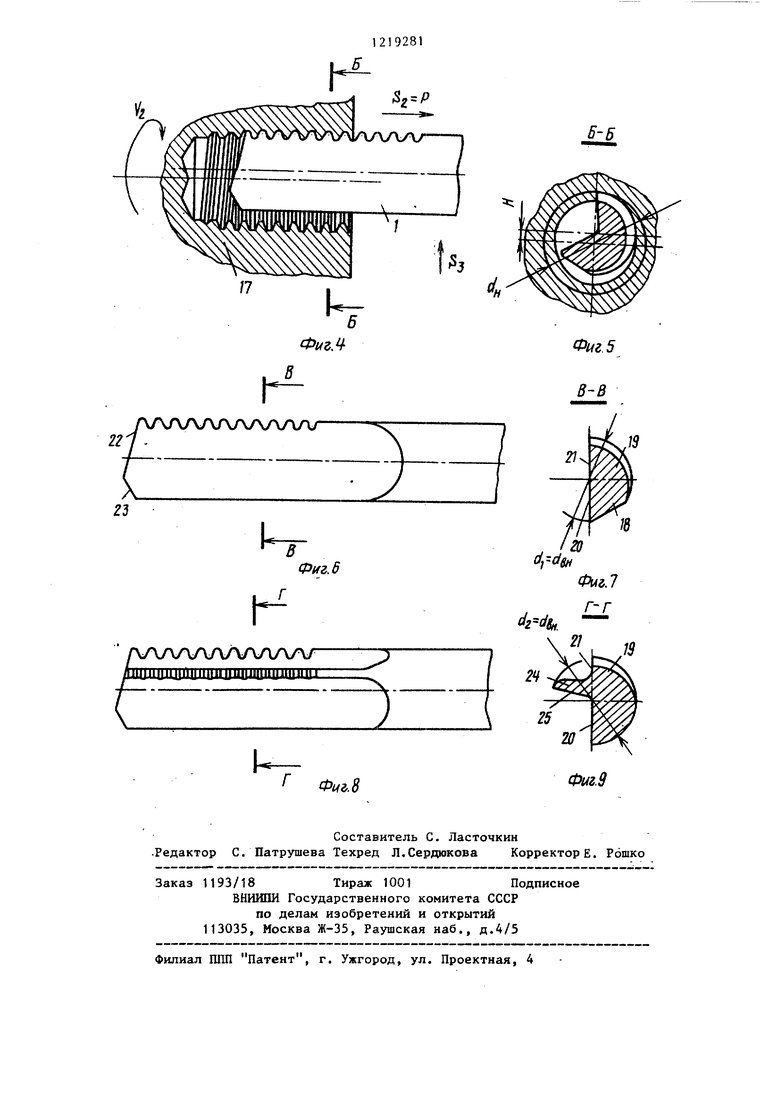

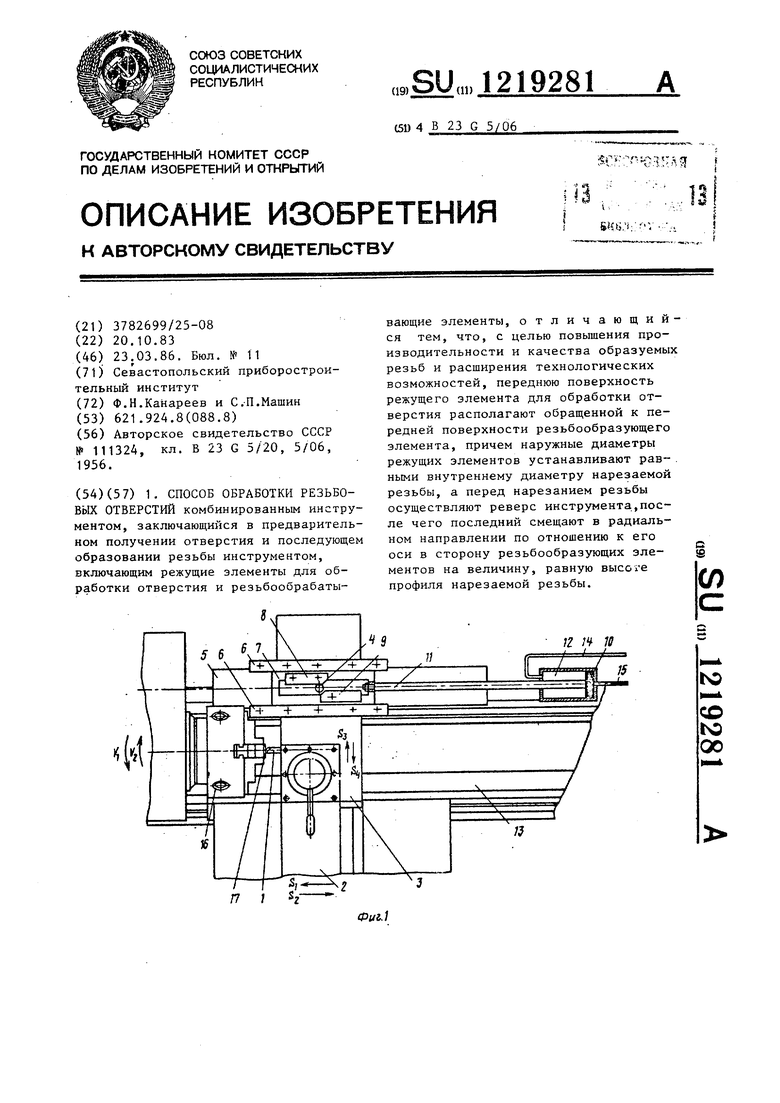

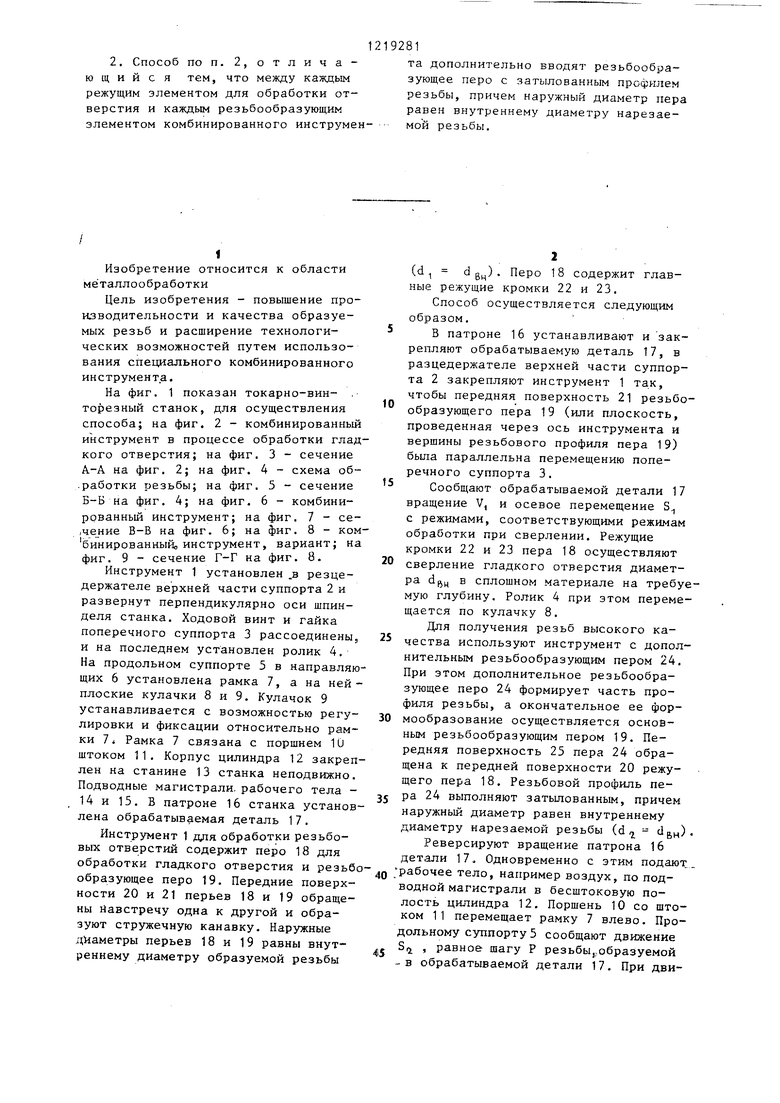

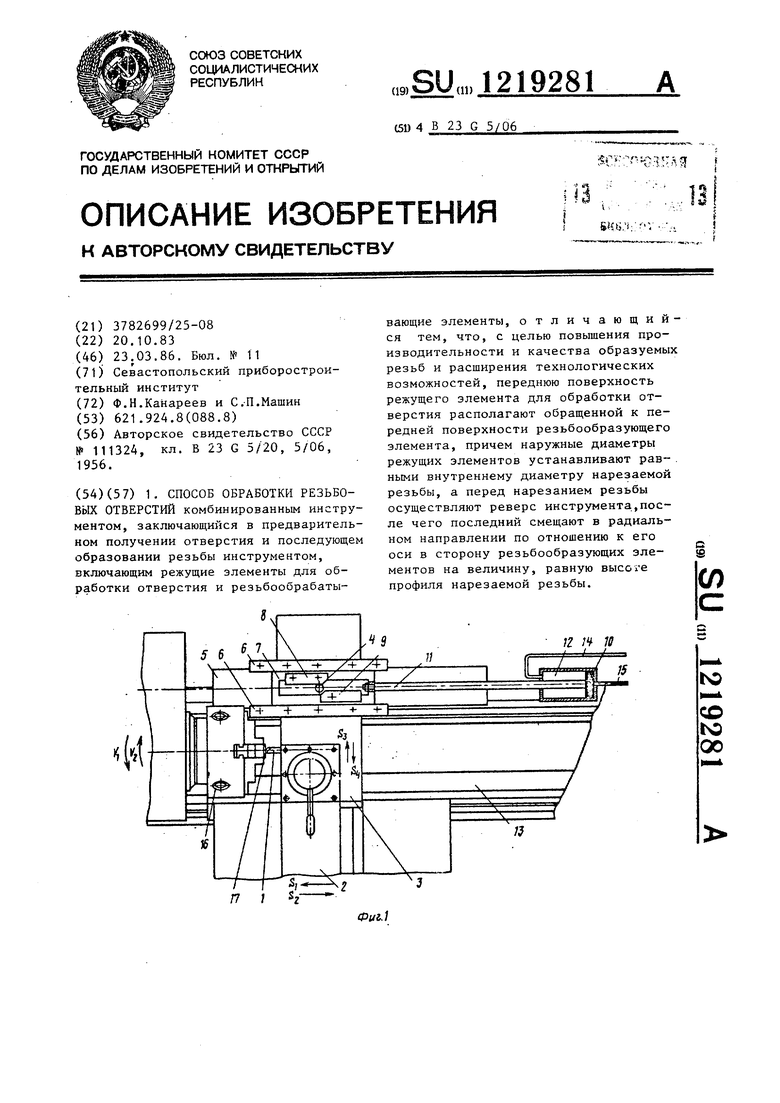

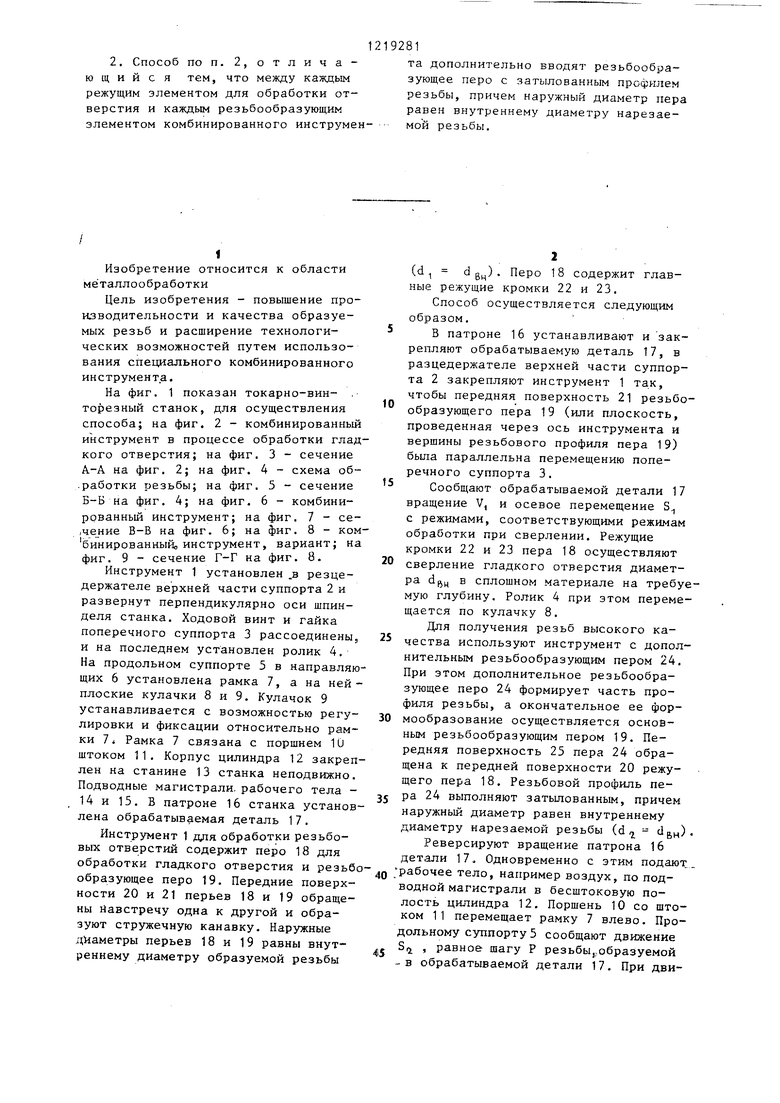

На фиг. 1 показан токарно-вин- . торезный станок, для осуществления способа; на фиг. 2 - комбинированный инструмент в процессе обработки гладкого отверстия; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - схема об- .работки резьбы; на фиг. 5 - сечение Б-Б на фиг. 4; на фиг. 6 - комбинированный инструмент; на фиг. 7 - се- , В-В на фиг. 6; на фиг. 8 - ком би нированныйе инструмент, вариант; на фиг. 9 - сечение Г-Г на фиг. 8.

Инструмент 1 установлен .в резцедержателе верхней части суппорта 2 и развернут перпендикулярно оси шпинделя станка. Ходовой винт и гайка поперечного суппорта 3 рассоединены, и на последнем установлен ролик 4, На продольном суппорте 5 в направляющих 6 установлена рамка 7, а на ней- плоские кулачки 8 и 9. Кулачок 9 устанавливается с возможностью регулировки и фиксации относительно рамки 7i Рамка 7 связана с поршнем 10 штоком 11. Корпус цилиндра 12 закреплен на станине 13 станка неподвижно. Подводные магистрали, рабочего тела - 14 и 15. В патроне 16 станка установлена обрабатываемая деталь 17.

Инструмент 1 для обработки резьбовых отверстий содержит перо 18 для обработки гладкого отверстия и резьб образующее перо 19. Передние поверхности 20 и 21 перьев 18 и 19 обращены Навстречу одна к другой и образуют стружечную канавку. Наружные диаметры перьев 18 и 19 равны внутреннему диаметру образуемой резьбы

та дополнительно вводят резьбообра- зующее перо с затылованным профилем резьбы, причем наружный диаметр пера равен внутреннему диаметру нарезаемой резьбы.

(d dg). Перо 18 содержит главные режущие кромки 22 и 23.

Способ осуществляется следующим образом.

В патроне 16 устанавливают и закрепляют обрабатываемую деталь 17, в разцедержателе верхней части суппорта 2 закрепляют инструмент 1 так, чтобы передняя поверхность 21 резьбо- образующего пера 19 (или плоскость, проведенная через ось инструмента и вершины резьбового профиля пера 19) бьша параллельна перемещению поперечного суппорта 3.

Сообщают обрабатываемой детали 17 вращение V, и осевое перемещение S с режимами, соответствующими режимам обработки при сверлении. Режущие кромки 22 и 23 пера 18 осуществляют

сверление гладкого отверстия диаметра d| в сплошном материале на требуемую глубину. Ролик 4 при зтом перемещается по кулачку 8.

Для получения резьб высокого качества используют инструмент с дополнительным резьбообразующим пером 24. При этом дополнительное резьбообра- зующее перо 24 формирует часть профиля резьбы, а окончательное ее формообразование осуществляется основным резьбообразующим пером 19. Передняя поверхность 25 пера 24 обращена к передней поверхности 20 режущего пера 18. Резьбовой профиль пера 24 выполняют затылованным, причем наружный диаметр равен внутреннему диаметру нарезаемой резьбы (d бн)Реверсируют вращение патрона 16 дет.али 17. Одновременно с этим подают.

. рабочее тело, например воздух, по подводной магистрали в бесштоковую полость цилиндра 12. Поршень 10 со штоком 11 перемещает рамку 7 влево. Продольному суппорту 5 сообщают движение

Sij , равное шагу Р резьбы,,образуемой -В обрабатываемой детали 17. При дви31

жении продольного суппорта 5 вправо ролик 4 контактирует с кулачком 9, который обеспечивает перемещение Sj поперечного суппорта 3 в радиальном направлении по отношению к оси врапге- ния на величину, равную высоте профиля образуемой резьбы Н. Так как инструменту сообщают два движения S, и 83, резьбообразующие кромки внедряются в обрабатываемый материал Соотношение БЗ/Й, характеризует врезание резьбонарезных кромок пера 19 и определяется длиной наклонного участка кулачка 9.

При дальнейшем перемещении продольного суппорта 5 вправо ролик контактирует с участком кулачка 9, параллельньм этому перемещению. Происходит вывинчиванир инструмента 1 и зачистка резьбы. Длина этого участка определяется в зависимости от необходимой производительности и требуемого качества образуемой резьбы.

После того, как инструмент 1 выведен из контакта с обрабатываемой деталью 17 и продольный суппорт 5 занял свое первоначальное положение, подают рабочее тело по подводному каналу в штоковую полость цилиндра 12

81

и перемещают рамку 7 с кулачками 8 и 9 вправо. Ролик 4 выходит из контакта с кулачком 9.

Останавливается вращение шпинделя станка. Снимают обработанную деталь 17, на ее место устанавливают деталь, подлежащую обработке.

Детали 17 сообщают вращение V , а продольному суппорту 5 - перемещение S, . Кулачок 8, взаимодействуя с роликом 4, перемещает поперечный суппорт 3 в исходное положение S,,. Цикл описанных действий повторяют.

В разновидности инструмента 1 режущие кромки пера 18 для обработки гладкого отверстия и резьбообра- зующего пера 19 расположены в одной осевой плоскости инструмента.

По предлагаемому способу можно получать резьбы различных диаметров, При одном из вариантов смещают верхнюю часть суппорта 2 так, чтобы режущая кромка 23 инструмента 1 образовывала диаметр, равный внутреннему диаметру требуемой резьбы, а кулачок 9 смещают так, чтобы его рабочие поверхности обеспечивали врезание на высоту резьбового профиля в образованном гладком отверстии.

;

иг.З

Ф(&.8

Б-Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления резьбообразующего инструмента и устройство для его осуществления | 1982 |

|

SU1026983A1 |

| Способ затылования зубьев режущих инст-РуМЕНТОВ и CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU841778A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЗАДНЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ РЕЗЬБОВЫХ ФРЕЗ | 2020 |

|

RU2732871C1 |

| МЕТЧИК | 2000 |

|

RU2192335C2 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБ В ДЕТАЛЯХ ТИПА ПЛАШЕК И МЕТЧИКОВ | 1972 |

|

SU340503A1 |

| Устройство для образования резьбы | 1985 |

|

SU1278103A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Метчик бесстружечный | 1985 |

|

SU1243872A1 |

| Способ обработки деталей с центральным резьбовым отверстием | 1986 |

|

SU1397205A1 |

| Способ электрохимической обработки резьбовых поверхностей | 1985 |

|

SU1340954A1 |

Составитель С. Ласточкин Редактор С. Патрушева Техред Л.Сердюкова Корректор Е. Рошко

Заказ 1193/18 Тираж 1001Подписное

ВНИНОИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ НАРЕЗАННЫХ ОТВЕРСТИЙ | 1956 |

|

SU111324A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-23—Публикация

1983-10-20—Подача