Изобретение относится к машиностроению и может быть использовано для осуществления коррекции оси при многопроходной обработке координированных отверстий.

Цель изобретения - повышение точности за счет коррекции оси предварительно обработанного отверстия.

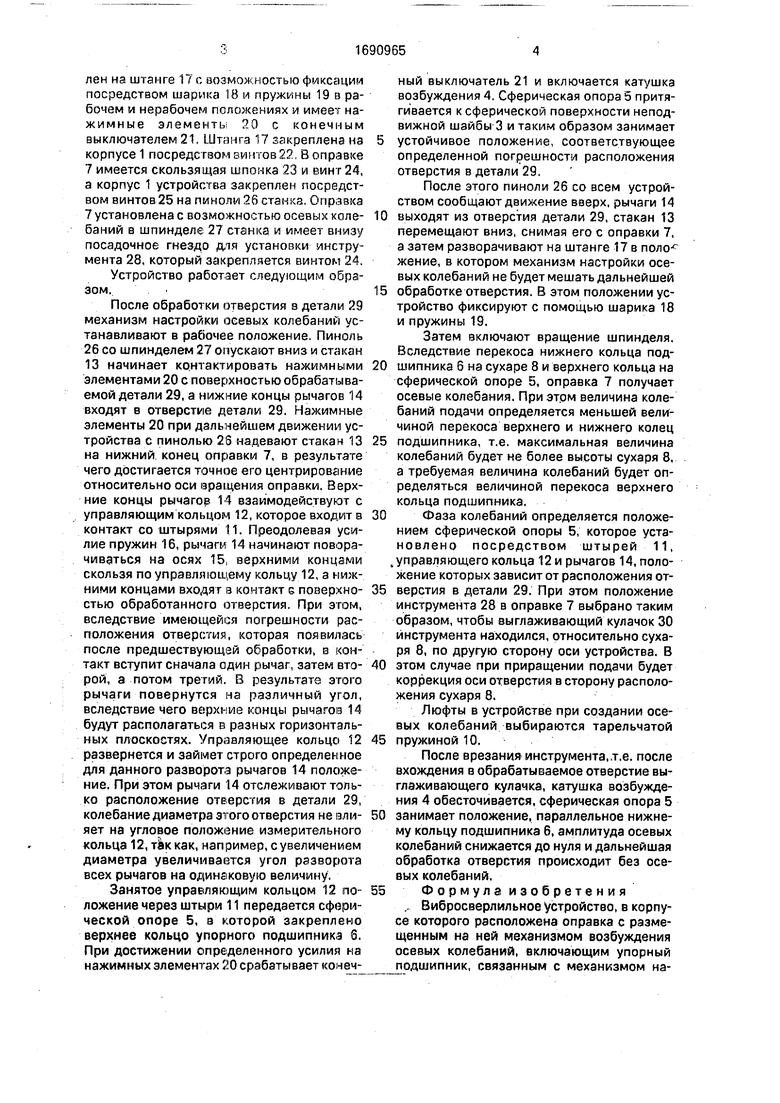

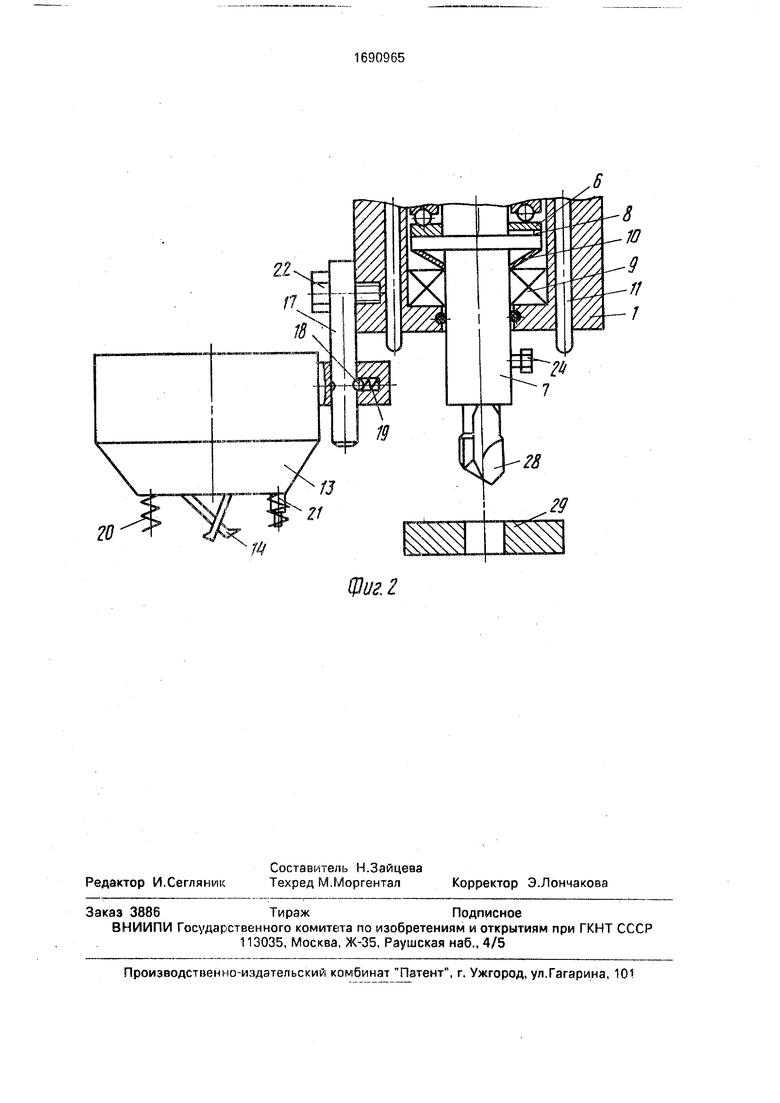

На фиг. 1 представлено устройство для осуществления способа, общий вид; на фиг. 2-тоже, с отведенным из рабочей зоны стаканом.

Вибросверлильное устройство состоит из корпуса 1 с установленными в нем распорной втулкой 2, сферической неподвижной шайбой 3, с размещенной в ней катушкой возбуждения 4, сферической опорой 5, в которой размещено верхнее кольцо подшипника 6, нижнее кольцо которого расположено на оправке 7 и на сухаре 8. Оправка 7 установлена в подшипнике 9, поджата тарельчатой пружиной 10. Сферическая опора 5 через штыри 11 взаимодействует с управляющим кольцом 12 механизма настройки осевых колебаний, состоящего из стакана 13с установленными в нем тремя рычагами 14 на осях 15 и поджатыми к управляющему кольцу 12 пружинами 16. Стакан 13установО Ч)

о ю о ел

лен на штанге 17с возможностью фиксации посредством шарика 18 и пружины 19 в рабочем и нерабочем положениях и имеет на- жимные элементы 20 с конечным выключателем 21. Штанга 17 закреплена на корпусе 1 посредством винтов 22. В оправке 7 имеется скользящая шпонка 23 и винт 24, а корпус 1 устройства закреплен посредством винтов 25 на пиноли 26 станка. Оправка 7 установлена с возможностью осевых колебаний в шпинделе 27 станка и имеет внизу посадочное гнездо для установки инструмента 28, который закрепляется винтом 24.

Устройство работает следующим образом.

После обработки отверстия в детали 29 механизм настройки осевых колебаний устанавливают в рабочее положение. Пиноль 26 со шпинделем 27 опускают вниз и стакан 13 начинает контактировать нажимными элементами 20 с поверхностью обрабатываемой детали 29, а нижние концы рычагов 14 входят в отверстие детали 29. Нажимные элементы 20 при дальнейшем движении устройства с пинолью 26 надевают стакан 13 на нижний конец оправки 7, в результате чего достигается точное его центрирование относительно оси вращения оправки. Верхние концы рычагов 14 взаимодействуют с управляющим кольцом 12, которое входит в контакт со штырями 11. Преодолевая усилие пружин 16, рычаги 14 начинают поворачиваться на осях 15, верхними концами скользя по управляющему кольцу 12, а нижними концами входят в контакт е поверхностью обработанного отверстия. При этом, вследствие имеющейся погрешности расположения отверстия, которая появилась после предшествующей обработки, в контакт вступит сначала один рычаг, затем второй, а потом третий, В результате этого рычаги повернутся на различный угол, вследствие чего верхние концы рычагов 14 будут располагаться в разных горизонтальных плоскостях. Управляющее кольцо 12 развернется и займет строго определенное для данного разворота рычагов 14 положение. При этом рычаги 14 отслеживают только расположение отверстия в детали 29, колебание диаметра этого отверстия не влияет на угловое положение измерительного кольца 12, так как, например, с увеличением диаметра увеличивается угол разворота всех рычагов на одинаковую величину.

Занятое управляющим кольцом 12 положение через штыри 11 передается сферической опоре 5, в которой закреплено верхнее кольцо упорного подшипника 6. При достижении определенного усилия на нажимных элементах 20 срабатывает конечный выключатель 21 и включается катушка возбуждения 4. Сферическая опора 5 притягивается к сферической поверхности неподвижной шайбы 3 и таким образом занимает

устойчивое положение, соответствующее определенной погрешности расположения отверстия в детали 29.

После этого пиноли 26 со всем устройством сообщают движение вверх, рычаги 14

0 выходят из отверстия детали 29, стакан 13 перемещают вниз, снимая его с оправки 7, а затем разворачивают на штанге 17 в поло-0 жение, в котором механизм настройки осевых колебаний не будет мешать дальнейшей

5 обработке отверстия. 8 этом положении устройство фиксируют с помощью шарика 18 и пружины 19.

Затем включают вращение шпинделя. Вследствие перекоса нижнего кольца под0 шипника 6 на сухаре 8 и верхнего кольца на сферической опоре 5, оправка 7 получает осевые колебания. При этрм величина колебаний подачи определяется меньшей величиной перекоса верхнего и нижнего колец

5 подшипника, т.е. максимальная величина колебаний будет не более высоты сухаря 8, а требуемая величина колебаний будет определяться величиной перекоса верхнего кольца подшипника.

0 Фаза колебаний определяется положением сферической опоры 5, которое установлено посредством штырей 11, .управляющего кольца 12 и рычагов 14, положение которых зависит от расположения от5 верстия в детали 29. При этом положение инструмента 28 в оправке 7 выбрано таким образом, чтобы выглаживающий кулачок 30 инструмента находился, относительно сухаря 8, по другую сторону оси устройства. В

0 этом случае при приращении подачи будет коррекция оси отверстия в сторону расположения сухаря 8.

Люфты в устройстве при создании осевых колебаний выбираются тарельчатой

5 пружиной 10.

После врезания инструмента,т.е. после вхождения в обрабатываемое отверстие выглаживающего кулачка, катушка возбуждения 4 обесточивается, сферическая опора 5

0 занимает положение, параллельное нижнему кольцу подшипника 6, амплитуда осевых колебаний снижается до нуля и дальнейшая обработка отверстия происходит без осевых колебаний.

5 Формула изобретения

, Вибросверлильное устройство, в корпусе которого расположена оправка с размещенным на ней механизмом возбуждения осевых колебаний, включающим упорный подшипник, связанным с механизмом настройки осевых колебаний, включающим штыри, опирающиеся на верхнюю плоскость кольца, установленного на оправке, о т- личающееся тем, что, с целью повышения качества обработки, механизм возбуждения осевых колебаний снабжен сферической опорой и сферической шайбой с катушкой возбуждения, а механизм настройки осевых колебаний снабжен стака0

ном, связанным с корпусом устройства и установленным с возможностью поворота и осевого перемещения относительно оправки, и подпружиненными рычагами, установленными в стакане с возможностью взаимодействия с нижней плоскостью кольца, при этом сферическая опора связана с упорным подшипником, установлена в сферической шайбе и соединена через штыри с кольцом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Механизм подачи шпинделя сверлильного станка | 1987 |

|

SU1426707A1 |

| Устройство для сверления | 1986 |

|

SU1366317A1 |

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| Многороликовая раскатка для чистовой и упрочняющей обработки отверстий | 1976 |

|

SU647101A1 |

| Автомат для бесшвейного скрепления книжных блоков | 1988 |

|

SU1595682A1 |

| Способ обработки сложнопрофильных отверстий и устройство для его осуществления | 1984 |

|

SU1248727A1 |

| Задняя бабка токарного станка | 1980 |

|

SU931306A2 |

Изобретение относится к станкостроению, а именно к устройствам для осуществления коррекции оси при многопроходной обработке координированных отверстий. Сущность изобретения: После предварительной обработки отверстия в детали 29 механизм настройки осевых колебаний устанавливают в рабочее положение. Пиноль 26 со шпинделем 27 опускают вниз и стакан 13 начинает контактировать нажимными элементами 20 с поверхностью детали 29, а нижние концы рычагов 14 входят в отверстие последней. При дальнейшем движении пиноли 26 нажимные элементы 20 надевают стакан 13 на нижний конец оправки 7, осуществляя его центрирование. Верхние концы рычагов 14 взаимодействуют с кольцом 12, входящим в контакт со штырями 11. Преодолевая усилие пружин 16 рычаги 14 поворачиваются на осях 15, отслеживая расположение отверстия в детали 29. Занятое кольцом 12 положение через штыри 11 передается сферической опоре 5 с закрепленным в ней кольцом упорного подшипника 6. Срабатывает конечный выключатель 21, включая катушку возбуждения 4. Опора 5 притягивается к сферической поверхности шайбы 3, занимая положение, соответствующее погрешности расположения отверстия в детали 29. Затем пиноль 26 отводят вверх, рычаги 14 выходят из отверстия, стакан 13 снимают с оправки 7 и отводят в сторону на штанге 17, после чего осуществляют обработку предварительного отверстия инструментом 28. 2 ил. - fe

//

-#

го

Щи г. 2

| Вибросверлильное устройство | 1973 |

|

SU457547A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-15—Публикация

1988-07-05—Подача