Изобретение относится к сборочному производству, а именно к устройствам, предназначенным для сборки и разборки крупногабаритных узлов типа забойных двигателей.

Целью изобретения является повышение надежности работы уст ройства за счет обеспечения разборки узлов в случае заклинивания выпрессовываемой детали или выхода из строя силовых цилиндров и расширение технологических возможностей за счет обеспечения наряду с разборкой и сборки узлов.

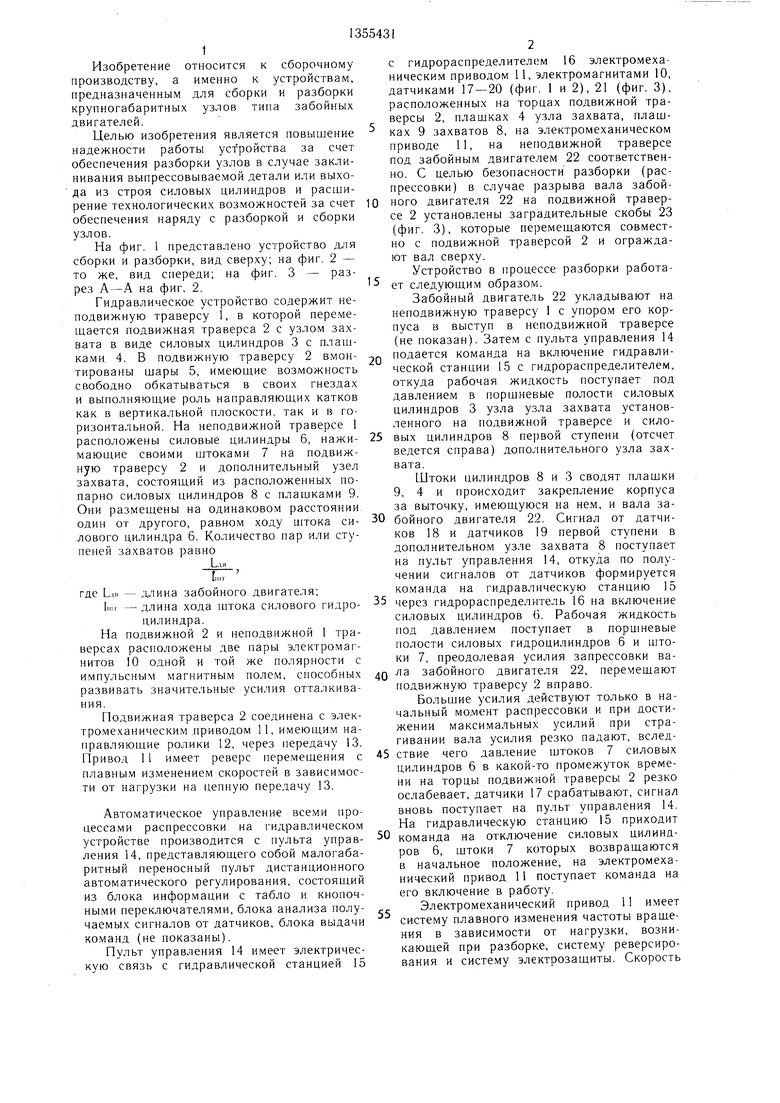

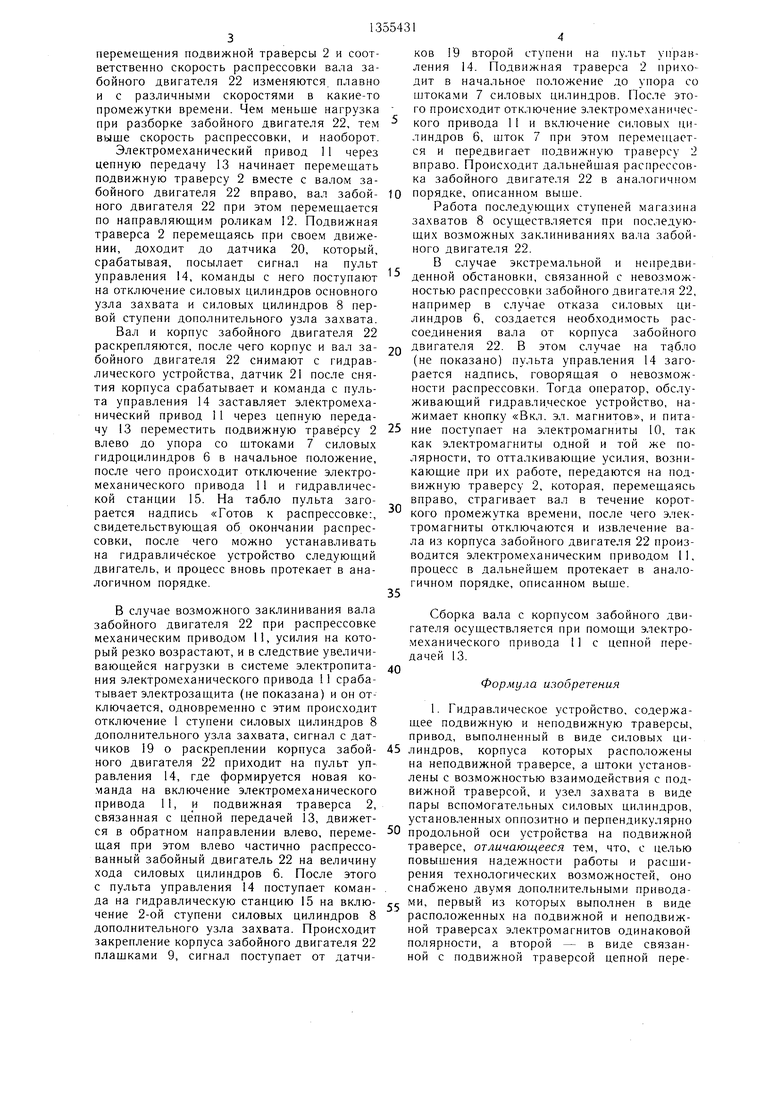

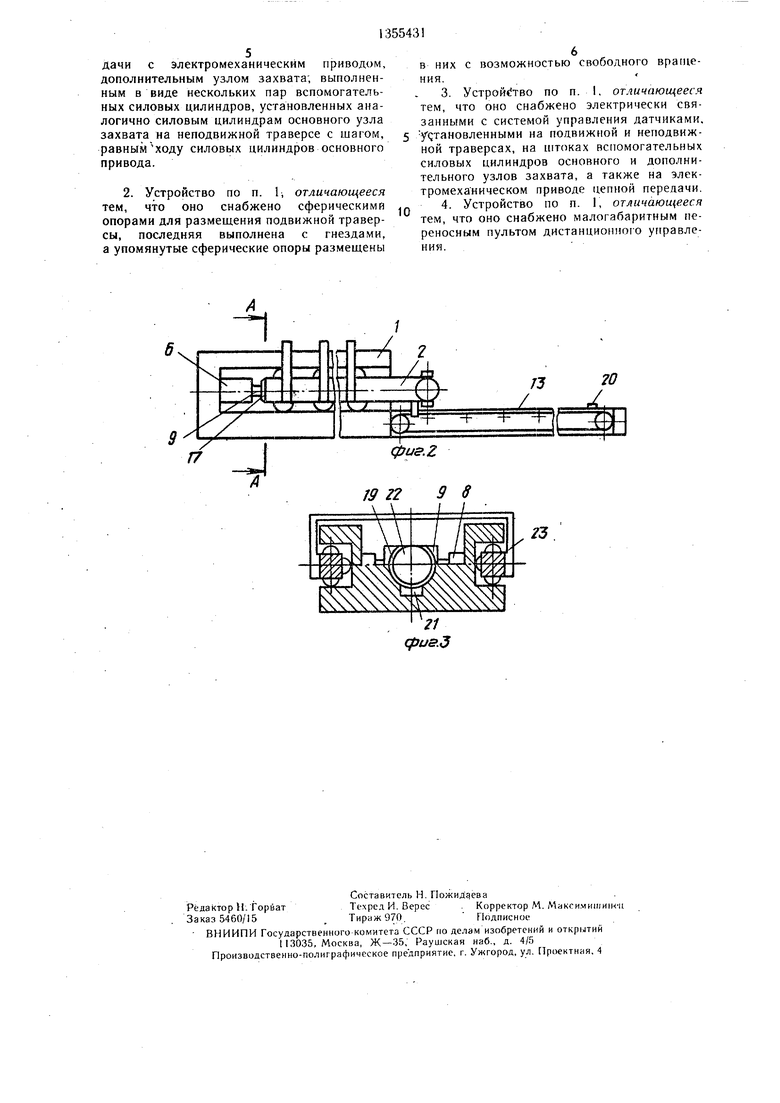

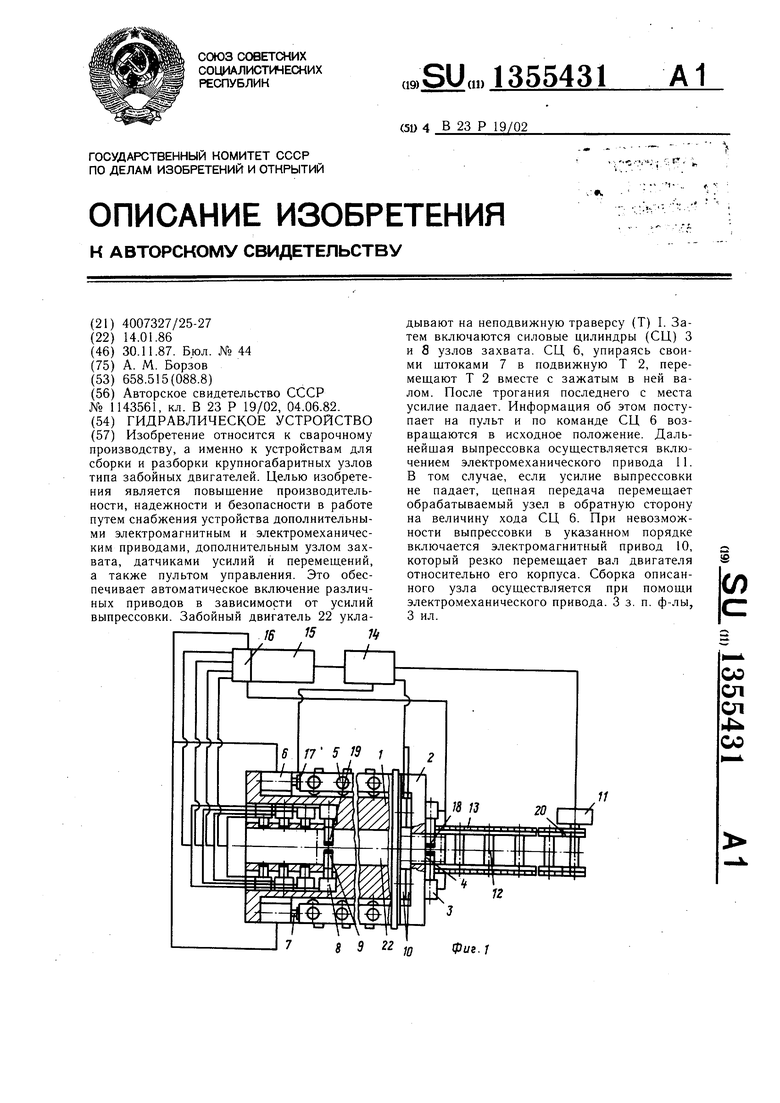

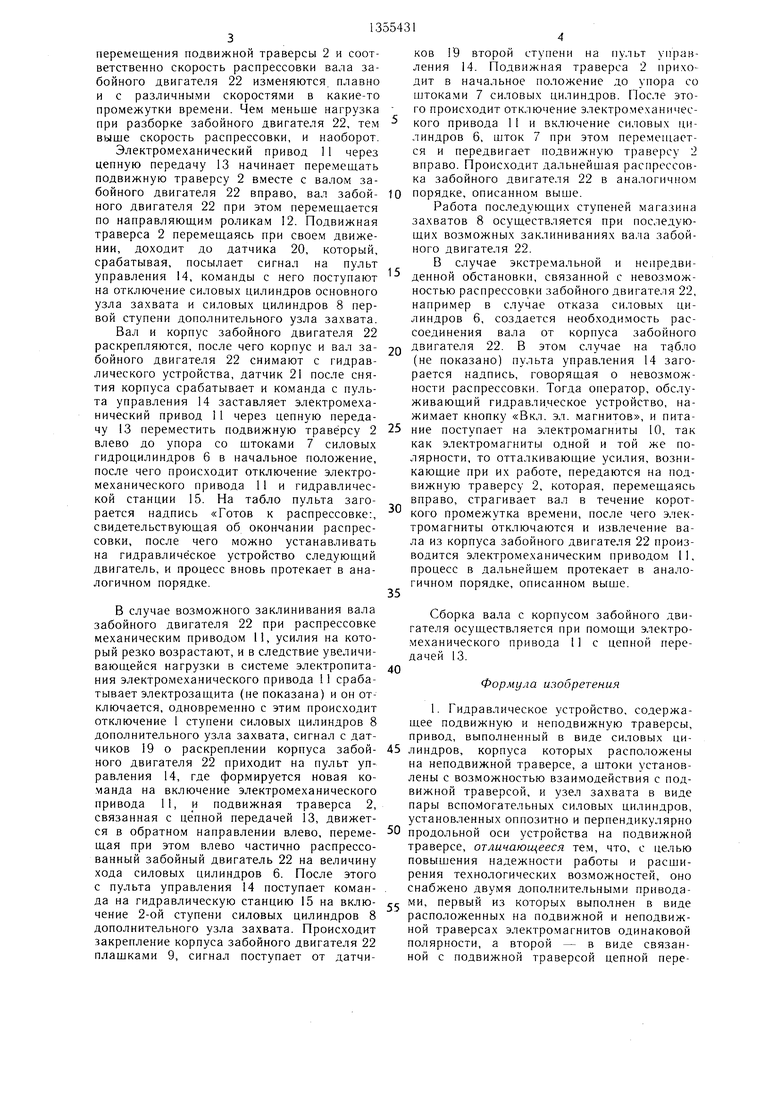

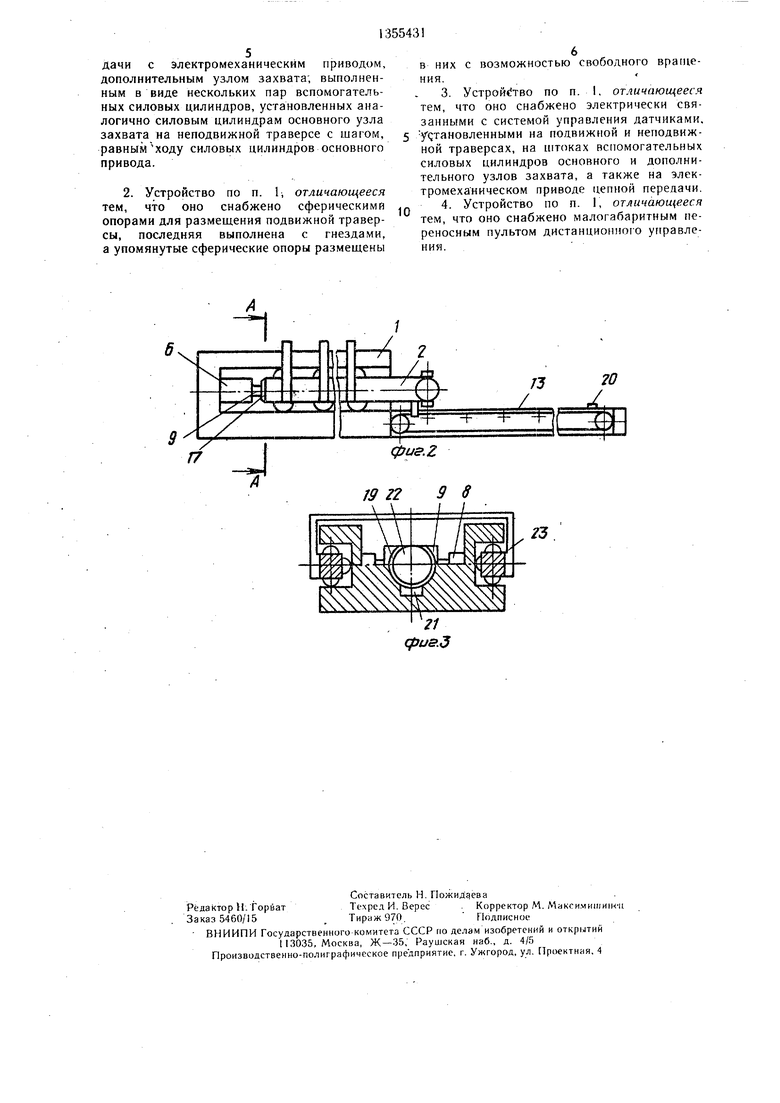

На фиг. 1 представлено устройство для сборки и разборки, вид сверху; на фиг. 2 - то же, вид спереди; на фиг. 3 - разрез А-А на фиг, 2.

Гидравлическое устройство содержит неподвижную траверсу 1, в которой перемешается подвижная траверса 2 с узлом захвата в виде силовых цилиндров 3 с плашс гидрораспределителем 16 электромеханическим приводом 11,электромагнитами 10, датчиками 17-20 (фиг. 1 и 2), 21 (фиг. 3), расположенных на торцах подвижной траверсы 2, плашках 4 у.зла захвата, плаш ках 9 захватов 8, на электромеханическом приводе 11, на неподвижной траверсе под забойным двигателем 22 соответственно. С целью безопасности разборки (рас- прессовки) в случае разрыва вала забой10 ного двигателя 22 на подвижной траверсе 2 установлены заградительные скобы 23 (фиг. 3), которые перемещаются совместно с подвижной траверсой 2 и ограждают вал сверху.

Устройство в процессе разборки работа ет следующим образом.

Забойный двигатель 22 укладывают на неподвижную траверсу с упором его корпуса в выступ в неподвижной траверсе (не показан). Затем с пульта управления 14

ками. 4. В подвижную траверсу 2 вмон- 2п подается команда на включение гидравли- гированы шары 5, имеющие возможностьческой станции 15 с гидрораспределителем,

откуда рабочая жидкость поступает под давлением в поршневые полости силовых

свободно обкатываться в своих гнездах и выполняющие роль направляющих катков как в вертикальной плоскости, так и в горизонтальной. На неподвижной траверсе

цилиндров 3 узла узла захвата установленного на подвижной траверсе и силорасположены силовые цилиндры 6, нажи- 25 вых цилиндров 8 первой ступени (отсчет

мающие своими штоками 7 на подвижную траверсу 2 и дополнительный узел захвата, состоящий из расположенных попарно силовых цилиндров 8 с плашками 9. Они размещены на одинаковом расстоянии

пеней захватов равно L.iH

где LIB - длина забойного двигателя;

ведется справа) допо;1нительного узла захвата.

Штоки цилиндров 8 и 3 сводят плашки 9, 4 и происходит закрепление корпуса за выточку, имеющуюся на нем, и вала заодин от другого, равном ходу штока си- 30 бойного двигателя 22. Сигнал от датчи- лового цилиндра 6. Количество пар или сту-ков 18 и датчиков 19 первой ступени в

дополнительном узле захвата 8 поступает на пульт управления 14, откуда по получении сигналов от датчиков формируется

„ ..команда на гидравлическую станцию 15

1.111 -длина хода штока силового гидро- 5 через гидрораспределитель 16 на включение

силовых цилиндров 6. Рабочая жидкость под давлением поступает в поршневые полости силовых гидроцилиндров 6 и штоки 7, преодолевая усилия запрессовки ва- Q ла забойного двигателя 22, перемещают подвижную траверсу 2 вправо.

Большие усилия действуют только в начальный мо,мент распрессовки и при достижении максимальных усилий при стра- гивании вала усилия резко падают, вслед- 45 ствие чего давление штоков 7 силовых цилиндров 6 в какой-то промежуток времецилиндра.

На подвижной 2 и неподвижной 1 траверсах расположены две пары электромагнитов 10 одной и той же полярности с импульсным магнитным полем, способных развивать значительные усилия отталкивания.

Подвижная траверса 2 соединена с электромеханическим .приводом 11, имеющим направляющие ролики 12, через передачу 13. Привод 11 имеет реверс перемещения с плавным изменением скоростей в зависимости от нагрузки на цепную передачу 13.

ни на торцы подвижной траверсы 2 резко ослабевает, датчики 17 срабатывают, сигнал вновь поступает на пульт управления 14. На гидравлическую станцию 15 приходит

ни на торцы подвижной траверсы 2 резко ослабевает, датчики 17 срабатывают, сигнал вновь поступает на пульт управления 14. На гидравлическую станцию 15 приходит

Автоматическое управление всеми процессами распрессовки на гидравлическом

устройстве производится с пульта управ- команда на отключение силовых цилинд- ления 14, представляющего собой малогаба-ров 6, щтоки 7 которых возвращаются

в начальное положение, на электромеханический привод 11 поступает команда на его включение в работу.

ритныи переносный пульт дистанционного автоматического регулирования, состоящий из блока информации с табло и кнопочными переключателями, блока анализа полу- чаемых сигналов от датчиков, блока выдачи команд (не показаны).

Пульт управления 14 имеет электрическую связь с гидравлической станцией 15

с гидрораспределителем 16 электромеханическим приводом 11,электромагнитами 10, датчиками 17-20 (фиг. 1 и 2), 21 (фиг. 3), расположенных на торцах подвижной траверсы 2, плашках 4 у.зла захвата, плашках 9 захватов 8, на электромеханическом приводе 11, на неподвижной траверсе под забойным двигателем 22 соответственно. С целью безопасности разборки (рас- прессовки) в случае разрыва вала забойного двигателя 22 на подвижной траверсе 2 установлены заградительные скобы 23 (фиг. 3), которые перемещаются совместно с подвижной траверсой 2 и ограждают вал сверху.

Устройство в процессе разборки работает следующим образом.

Забойный двигатель 22 укладывают на неподвижную траверсу с упором его корпуса в выступ в неподвижной траверсе (не показан). Затем с пульта управления 14

откуда рабочая жидкость поступает под давлением в поршневые полости силовых

цилиндров 3 узла узла захвата установленного на подвижной траверсе и силоБольшие усилия действуют только в начальный мо,мент распрессовки и при достижении максимальных усилий при стра- гивании вала усилия резко падают, вслед- ствие чего давление штоков 7 силовых цилиндров 6 в какой-то промежуток времени на торцы подвижной траверсы 2 резко ослабевает, датчики 17 срабатывают, сигнал вновь поступает на пульт управления 14. На гидравлическую станцию 15 приходит

команда на отключение силовых цилинд- ров 6, щтоки 7 которых возвращаются

в начальное положение, на электромеханический привод 11 поступает команда на его включение в работу.

Электромеханический привод 11 имеет систему плавного изменения частоты вращения в зависимости от нагрузки, возникающей при разборке, систему реверсирования и систему электрозащиты. Скорость

перемещения подвижной траверсы 2 и соответственно скорость распрессовки вала забойного двигателя 22 изменяются плавно и с различными скоростями в какие-то промежутки времени. Чем меньше нагрузка - при разборке забойного двигателя 22, тем выше скорость распрессовки, и наоборот.

Электромеханический привод 11 через цепную передачу 13 начинает перемешать подвижную траверсу 2 вместе с валом забойного двигателя 22 вправо, вал забойного двигателя 22 при этом перемещается по направляющим роликам 12. Подвижная траверса 2 перемещаясь при своем движении, доходит до датчика 20, который, срабатывая, посылает сигнал на пульт управления 14, команды с него поступают на отключение силовых цилиндров основного узла захвата и силовых цилиндров 8 первой ступени дополнительного узла захвата.

Вал и корпус забойного двигателя 22 раскрепляются, после чего корпус и вал за- 20 бойного двигателя 22 снимают с гидравлического устройства, датчик 21 после снятия корпуса срабатывает и команда с пульта управления 14 заставляет электромеханический привод 11 через цепную передаков 19 второй ступени на пульт управления 14. Подвижная траверса 2 приходит в начальное положение до упора со щтоками 7 силовых цилиндров. После этого происходит отключение электромеханического привода 11 и включение силовых цилиндров 6, щток 7 при этом перемещается и передвигает подвижную траверсу 2 вправо. Происходит дальнейшая распрессов- ка забойного двигателя 22 в аналогичном

10 порядке, описанном выше.

Работа последующих ступеней магазина захватов 8 осуществляется при последующих возможных заклиниваниях вала забойного двигателя 22.

В случае экстремальной и непредви1 денной обстановки, связанной с невозможностью распрессовки забойного двигателя 22, например в случае отказа силовых цилиндров 6, создается необходи.мость рассоединения вала от корпуса забойного двигателя 22. В это.м случае на табло (не показано) пульта управления 14 загорается надпись, говорящая о невозможности распрессовки. Тогда оператор, обслуживающий гидравлическое устройство, нажимает кнопку «Вкл. эл. магнитов, и питачу 13 переместить подвижную траверсу 2 25 ние поступает на электромагниты 10, так влево до упора со щтоками 7 силовыхкак электромагниты одной и той же погидроцилиндров 6 в начальное положение,лярности, то отталкивающие усилия, вознипосле чего происходит отключение электро-кающие при их работе, передаются на подмеханического привода 11 и гидравличес-вижную траверсу 2, которая, перемещаясь

вправо, страгивает вал в течение короткого промежутка времени, после чего электромагниты отключаются и извлечение вала из корпуса забойного двигателя 22 произкой станции 15. На табло пульта загорается надпись «Готов к распрессовке:, свидетельствующая об окончании распрессовки, после чего можно устанавливать на гидравлическое устройство следующий двигатель, и процесс вновь протекает в аналогичном порядке.

30

35

водится электромеханическим приводом 11, процесс в дальнейшем протекает в аналогичном порядке, описанном выше.

В случае возможного заклинивания вала забойного двигателя 22 при распрессовке механическим приводом 11, усилия на который резко возрастают, и в следствие увеличивающейся нагрузки в системе электропитания электромеханического привода 11 срабатывает электрозащита (не показана) и он отключается, одновременно с этим происходит отключение 1 ступени силовых цилиндров 8 дополнительного узла захвата, сигнал с дат40

Сборка вала с корпусом забойного двигателя осуществляется при помоши электромеханического привода I1 с цепной передачей 13.

Формула изобретения

1. Гидравлическое устройство, содержащее подвижную и неподвижную траверсы, привод, выполненный в виде силовых цичиков 19 о раскреплении корпуса забой- 45 линдров, корпуса которых расположены

ного двигателя 22 приходит на пульт управления 14, где формируется новая команда на включение электромеханического привода 11, и подвижная траверса 2, связанная с цепной передачей 13, движется в обратном направлении влево, переме- 0 щая при этом влево частично распрессо- ванный забойный двигатель 22 на величину хода силовых цилиндров 6. После этого с пульта управления 14 поступает коман- .

на неподвижной траверсе, а штоки установлены с возможностью взаимодействия с подвижной траверсой, и узел захвата в виде пары вспомогательных силовых цилиндров, установленных оппозитно и перпендикулярно продольной оси устройства на подвижной траверсе, отличающееся тем, что, с целью повышения надежности работы и расширения технологических возможностей, оно снабжено двумя дополнительными приводада на гидравлическую станцию 15 на вклю- сг ми, первый из которых выполнен в виде чение 2-ой ступени силовых цилиндров 8 расположенных на подвижной и неподвиж- дополнительного узла захвата. Происходит закрепление корпуса забойного двигателя 22 плашками 9, сигнал поступает от датчинои траверсах электромагнитов одинаковой полярности, а второй - в виде связанной с подвижной траверсой цепной пере

ков 19 второй ступени на пульт управления 14. Подвижная траверса 2 приходит в начальное положение до упора со щтоками 7 силовых цилиндров. После этого происходит отключение электромеханического привода 11 и включение силовых цилиндров 6, щток 7 при этом перемещается и передвигает подвижную траверсу 2 вправо. Происходит дальнейшая распрессов- ка забойного двигателя 22 в аналогичном

порядке, описанном выше.

Работа последующих ступеней магазина захватов 8 осуществляется при последующих возможных заклиниваниях вала забойного двигателя 22.

В случае экстремальной и непредвиденной обстановки, связанной с невозможностью распрессовки забойного двигателя 22, например в случае отказа силовых цилиндров 6, создается необходи.мость рассоединения вала от корпуса забойного двигателя 22. В это.м случае на табло (не показано) пульта управления 14 загорается надпись, говорящая о невозможности распрессовки. Тогда оператор, обслуживающий гидравлическое устройство, нажимает кнопку «Вкл. эл. магнитов, и питание поступает на электромагниты 10, так как электромагниты одной и той же по

водится электромеханическим приводом 11, процесс в дальнейшем протекает в аналогичном порядке, описанном выше.

Сборка вала с корпусом забойного двигателя осуществляется при помоши электромеханического привода I1 с цепной переачей 13.

Формула изобретения

1. Гидравлическое устройство, содержащее подвижную и неподвижную траверсы, привод, выполненный в виде силовых цина неподвижной траверсе, а штоки установлены с возможностью взаимодействия с подвижной траверсой, и узел захвата в виде пары вспомогательных силовых цилиндров, установленных оппозитно и перпендикулярно продольной оси устройства на подвижной траверсе, отличающееся тем, что, с целью повышения надежности работы и расширения технологических возможностей, оно снабжено двумя дополнительными приводами, первый из которых выполнен в виде расположенных на подвижной и неподвиж-

ми, первый из которых выполнен в виде расположенных на подвижной и неподвиж-

нои траверсах электромагнитов одинаковой полярности, а второй - в виде связанной с подвижной траверсой цепной передачи с электромеханическим приводом, дополнительным узлом захвата, выполненным в виде нескольких пар вспомогательных силовых цилиндров, установленных аналогично силовым цилиндрам основного узла захвата на неподвижной траверсе с шагом, равным ходу силовых цилиндров основного привода.

2. Устройство по п. 1, отличающееся тем, что оно снабжено сферическими опорами для размещения подвижной траверсы, последняя выполнена с гнездами, а упомянутые сферические опоры размещены

Б НИХ С ВОЗМОЖНОСТЬЮ свободного вращения.

3.Устрой« тво по п. 1. отличающееся тем, что оно снабжено электрически связанными с системой управления датчиками, У(;тановленными на подвижной и неподвижной траверсах, на штоках вспомогательных силовых цилиндров основного и дополнительного узлов захвата, а также на электромеханическом приводе цепной передачи.

4.Устройство по п. Г, отличающееся тем, что оно снабжено малогабаритным переносным пультом дистанционного управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое устройство для разборки забойных двигателей | 1987 |

|

SU1433749A1 |

| Гидравлическое устройство | 1982 |

|

SU1143561A1 |

| Гидравлическое устройство | 1977 |

|

SU692737A2 |

| Гидравлическое устройство для демонтажа вала из корпуса забойного двигателя | 1982 |

|

SU1061968A1 |

| Гидравлическое устройство для разборки забойных двигателей | 1985 |

|

SU1294555A1 |

| КЛЮЧ ДЛЯ СБОРКИ И РАЗБОРКИ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2007 |

|

RU2346802C2 |

| Линия для разборки и сборки | 1981 |

|

SU998079A1 |

| Устройство для разборки | 1977 |

|

SU623696A1 |

| СТЕНД ДЛЯ СВИНЧИВАНИЯ И РАЗВИНЧИВАНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ВИНТОВЫХ ГЕРОТОРНЫХ ДВИГАТЕЛЕЙ, ТУРБОБУРОВ И ЯСОВ | 2008 |

|

RU2369716C1 |

| СТЕНД ДЛЯ СВИНЧИВАНИЯ И РАЗВИНЧИВАНИЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ГИДРАВЛИЧЕСКИХ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ | 2003 |

|

RU2236535C1 |

Изобретение относится к сварочному производству, а именно к устройствам для сборки и разборки крупногабаритных узлов типа забойных двигателей. Целью изобретения является повышение производительности, надежности и безопасности в работе путем снабжения устройства дополнительными электромагнитным и электромеханическим приводами, дополнительным узлом захвата, датчиками усилий и перемещений, а также пультом управления. Это обеспечивает автоматическое включение различных приводов в зависимости от усилий выпрессовки. Забойный двигатель 22 укладывают на неподвижную траверсу (Т) I. Затем включаются силовые цилиндры (СЦ) 3 и 8 узлов захвата. СЦ 6, упираясь своими штоками 7 в подвижную Т 2, пере- меш.ают Т 2 вместе с зажатым в ней валом. После трогания последнего с места усилие падает. Информация об этом поступает на пульт и по команде СЦ 6 возвращаются в исходное положение. Дальнейшая выпрессовка осуществляется включением электромеханического привода II. В том случае, если усилие выпрессовки не падает, цепная передача перемещает обрабатываемый узел в обратную сторону на величину хода СЦ 6. При невозможности выпрессовки в указанном порядке включается электромагнитный привод 10, который резко перемещает вал двигателя относительно его корпуса. Сборка описанного узла осуществляется при помощи электромеханического привода. 3 з. п. ф-лы, 3 ил. S (Л 3 9 12 jg фуе J со ел сд NU со

0

| Гидравлическое устройство | 1982 |

|

SU1143561A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-30—Публикация

1986-01-14—Подача