Изобретение относится к сушильной технике и может найти применение в микробиологической, пищевой, фармацевтической и других отраслях промышленности, преимущественно в тех случаях, когда одновременно с сушкой материала необходимо осуш,ествлять его дробление до заданной дисперсности.

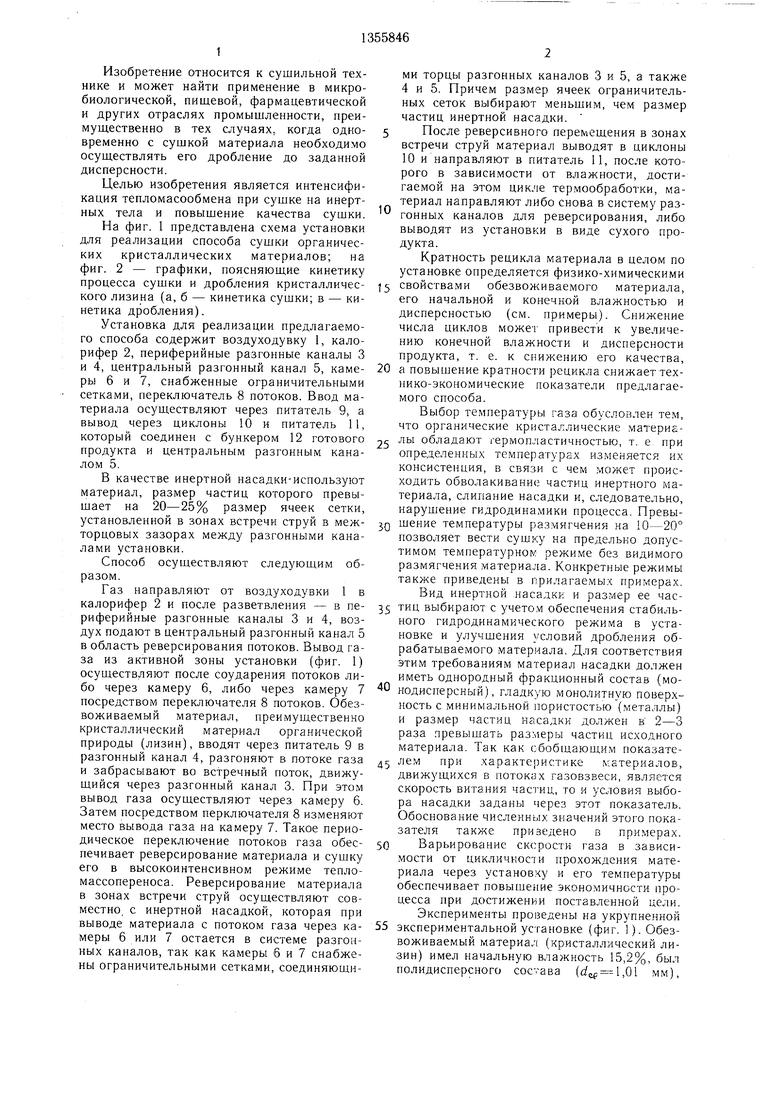

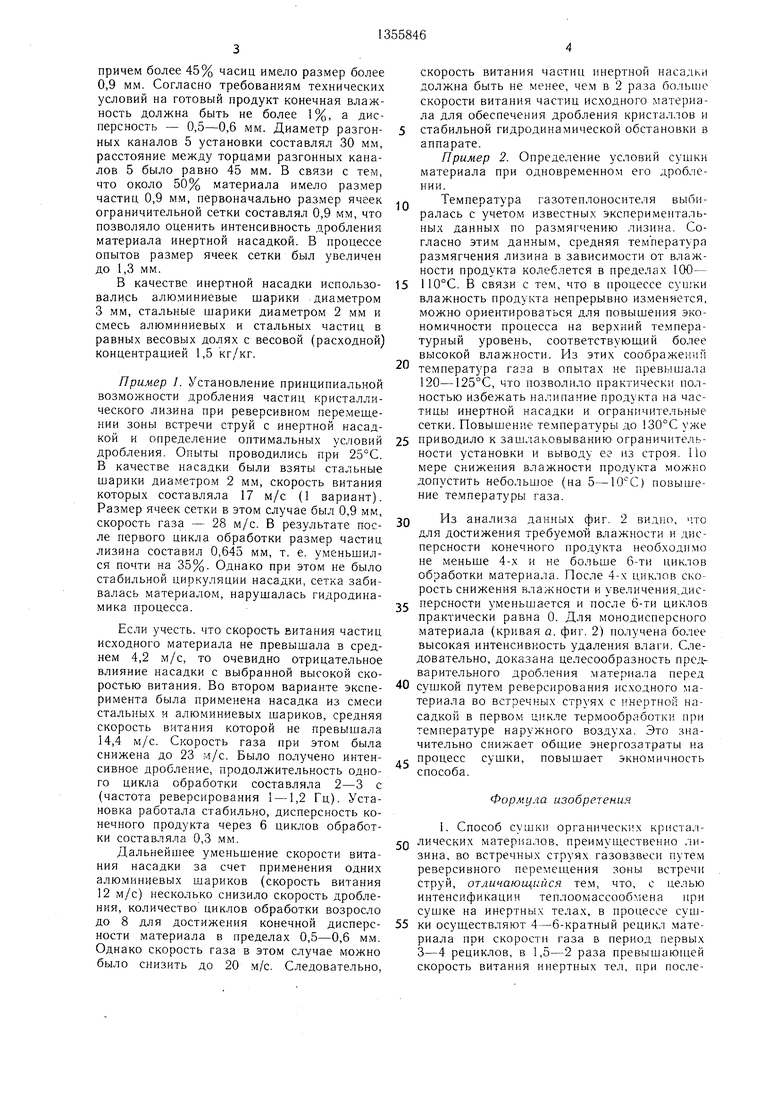

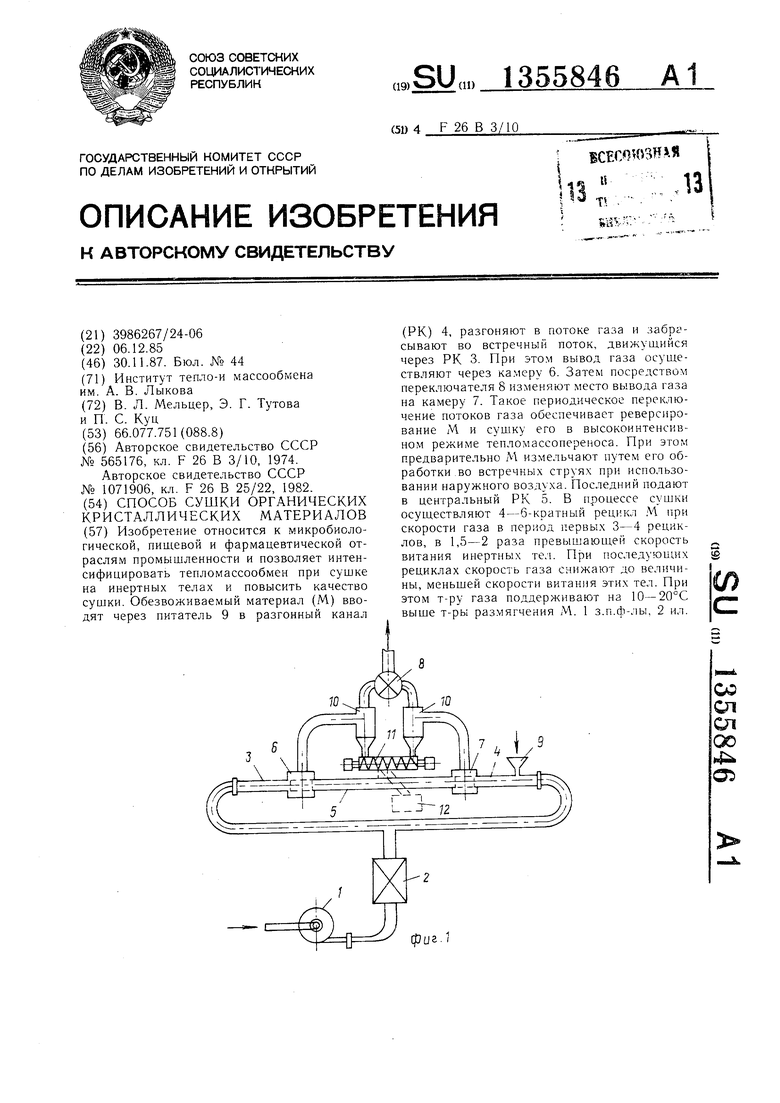

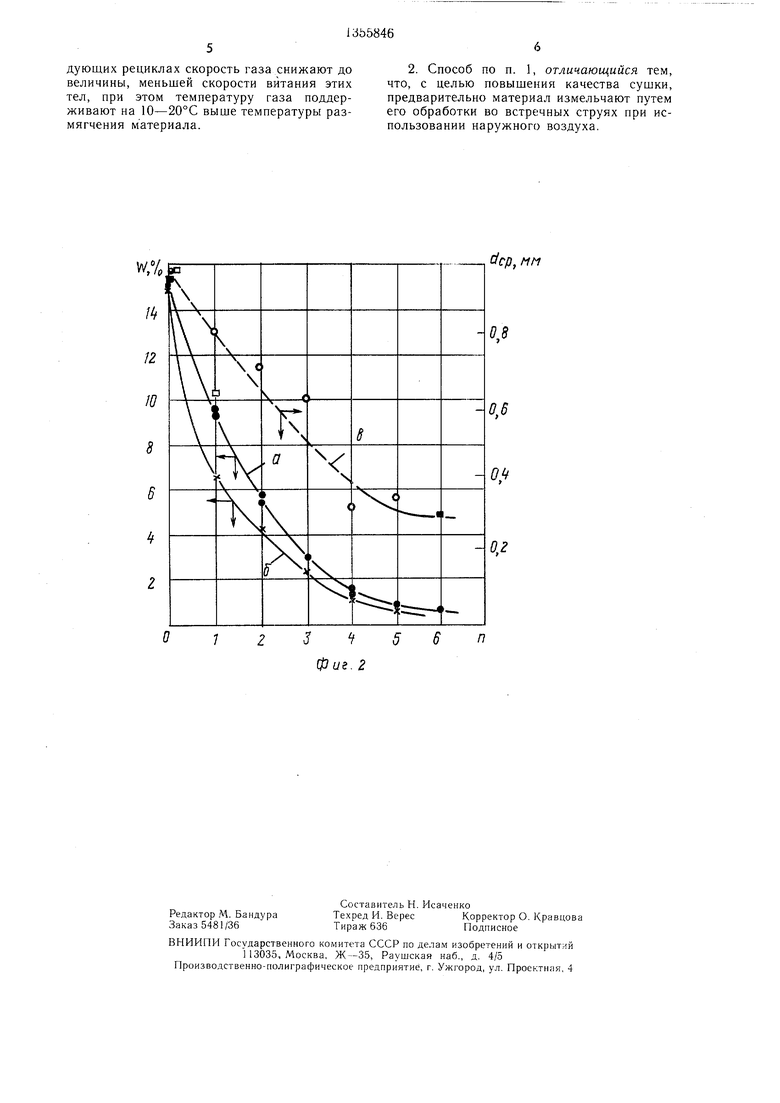

Целью изобретения является интенсификация тепломасообмена при сушке на инертных тела и повышение качества сушки. На фиг. 1 представлена схема установки для реализации способа сушки органических кристаллических материалов; на фиг. 2 - графики, поясняюш.ие кинетику процесса сушки и дробления кристаллического лизина (а, б - кинетика сушки; в - кинетика дробления).

Установка для реализации предлагаемого способа содержит воздуходувку 1, калорифер 2, периферийные разгонные каналы 3 и 4, центральный разгонный канал 5, камеры 6 и 7, снабженные ограничительными сетками, переключатель 8 потоков. Ввод материала осуществляют через питатель 9, а вывод через циклоны 10 и питатель 11, который соединен с бункером 12 готового продукта и центральным разгонным каналом 5.

В качестве инертной насадки-используют материал, размер частиц которого превышает на 20-25% размер ячеек сетки, установленной в зонах встречи струй в межторцовых зазорах между разгонными каналами установки.

Способ осуществляют следующим образом.

Газ направляют от воздуходувки 1 в калорифер 2 и после разветвления - в периферийные разгонные каналы 3 и 4, воздух подают в центральный разгонный канал 5 в область реверсирования потоков. Вывод газа из активной зоны установки (фиг. 1) осуществляют после соударения потоков либо через камеру 6, либо через камеру 7 посредством переключателя 8 потоков. Обезвоживаемый материал, преимущественно кристаллический материал органической природы (лизин), вводят через питатель 9 в разгонный канал 4, разгоняют в потоке газа и забрасывают во встречный поток, движущийся через разгонный канал 3. При этом вывод газа осуществляют через камеру 6. Затем посредством перключателя 8 изменяют место вывода газа на камеру 7. Такое периодическое переключение потоков газа обеспечивает реверсирование материала и сушку его в высокоинтенсивном режиме тепло- массопереноса. Реверсирование материа;1а в зонах встречи струй осуществляют совместно, с инертной насадкой, которая при выводе материала с потоком газа через камеры 6 или 7 остается в системе разгонных каналов, так как камеры б и 7 снабжены ограничительными сетками, соединяющими торцы разгонных каналов 3 и 5, а также 4 и 5. Причем размер ячеек ограничительных сеток выбирают меньшим, чем размер частиц инертной насадки.

После реверсивного перемещения в зонах встречи струй материал выводят в циклоны 10 и направляют в питатель 11, после которого в зависимости от влажности, достигаемой на этом цикле термообработки, материал направляют либо снова в систему разгонных каналов для реверсирования, либо выводят из установки в виде сухого продукта.

Кратность рецикла материала в целом по установке определяется физико-химическими

свойствами обезвоживаемого материала, его начальной и конечной влажностью и дисперсностью (см. примеры). Снижение числа циклов может привести к увеличению конечной влажности и дисперсности продукта, т. е. к снижению его качества,

а повышение кратности рецикла снижает технико-экономические показатели предлагаемого способа.

Выбор температуры газа обусловлен тем, что органические кристаллические материалы обладают гермопластичностью, т. е при определенных температурах изменяется их консистенция, в связи с чем может происходить обволакивани частиц инертного материала, слипание насадки и, следовательно, нарушение гидродинамики процесса. Превышение температуры размягчения на 10-20° позволяет вести сушку на предельно допустимом температурном режиме без видимого размягчения материала. Конкретные режимы также приведены в прилагаемых примерах. Вид инертной насадки и размер ее частиц выбирают с учетом обеспечения стабильного гидродинамического режима в установке и улучшения условий дробления обрабатываемого материала. Для соответствия этим требованиям материал насадки должен иметь однородный фракционный состав (монодисперсный), гладкую монолитную поверхность с минимальной пористостью (металлы) и размер частиц насадки должен в 2-3 раза превышать размеры частиц исходного материала. Так как обобщающим показателем при характеристике материалов, движущихся в потоках газовзвеси, является скорость витания частиц, то и условия выбора насадки заданы через этот показатель. Обоснование численных значений этого показателя также приведено в примерах.

Варьирование скорости газа в зависимости от цикличности прохождения материала через установку и его температуры обеспечивает повышение экономичности процесса при достижении поставленной цели. Эксперименты проведены на укрупненной

экспериментальной установке (фиг. 1). Обезвоживаемый материал (кристаллический лизин) имел начальную влажность 15,2%, был полидисперсного состава (cf( l,01 мм).

причем более 45% часиц имело размер более 0,9 мм. Согласно требованиям технических условий на готовый продукт конечная влажность должна быть не более 1%, а дисперсность - 0,5-0,6 мм. Диаметр разгонных каналов 5 установки составлял 30 мм, расстояние между торцами разгонных каналов 5 было равно 45 мм. В связи с тем, что около 50% материала имело размер частиц 0,9 мм, первоначально размер ячеек ограничительной сетки составлял 0,9 мм, что позволяло оценить интенсивность дробления материала инертной насадкой. В процессе опытов размер ячеек сетки был увеличен до 1,3 мм.

В качестве инертной насадки использовались алюминиевые шарики диаметром 3 мм, стальные шарики диаметром 2 мм и смесь алюминиевых и стальных частиц в равных весовых долях с весовой (расходной) концентрацией 1,5 кг/кг.

Пример 1. Установление принципиальной возможности дробления частиц кристаллического лизина при реверсивном перемещении зоны встречи струй с инертной насадкой и определение оптимальных условий дробления. Опыты проводились при 25°С. В качестве насадки были взяты стальные шарики диаметром 2 мм, скорость витания которых составляла 17 м/с (1 вариант). Размер ячеек сетки в этом случае был 0,9 мм, скорость газа - 28 м/с. В результате после первого цикла обработки размер частиц лизина составил 0,645 мм, т. е. уменьшился почти на 35%. Однако при этом не было стабильной циркуляции насадки, сетка забивалась материалом, нарушалась гидродинамика процесса.

Если учесть, что скорость витания частиц исходного материала не превышала в среднем 4,2 м/с, то очевидно отрицательное влияние насадки с выбранной высокой скоростью витания. Во втором варианте эксперимента была применена насадка из смеси стальных и алюминиевых шариков, средняя скорость витания которой не превышала 14,4 м/с. Скорость газа при этом была снижена до 23 м/с. Было получено интенсивное дробление, продолжительность одного цикла обработки составляла 2-3 с (частота реверсирования 1 -,2 Гц). Установка работала стабильно, дисперсность конечного продукта через 6 циклов обработки составляла 0,3 мм.

Дальнейшее уменьшение скорости витания насадки за счет применения одних алюминиевых шариков (скорость витания 12 м/с) несколько снизило скорость дробления, количество циклов обработки возросло до 8 для достижения конечной дисперсности материала в пределах 0,5-0,6 мм. Однако скорость газа в этом случае можно было снизить до 20 м/с. Следовательно,

скорость витания частиц инертной насадки должна быть не менее, чем в 2 раза больню скорости витания частиц исходного материала для обеспечения дробления кристаллов и стабильной гидродинамической обстановки в аппарате.

Пример 2. Определение условий сушки материала при одновременном его дроблении.

Температура газотеплоносителя выбиралась с учетом известных экспериме 1таль- ных данных по размягчению лизина. Согласно этим данным, средняя температура размягчения лизина в зависимости от влажности продукта колеблется в пределах 100- 110°С. В связи с тем, что в процессе влажность продукта непрерывно изменяется, можно ориентироваться для повышения экономичности процесса на верхний температурный уровень, соответствующий более высокой влажности. Из этих соображений

0

температура газа в опытах не превышала

120-125°С, что позволило практически полностью избежать налипание продукта на частицы инертной насадки и ограничительные сетки. Повышение температуры до 130°С уже 5 приводило к зашлаковыванию ограничитель- ности установки и выводу ее из строя. По мере снижения влажности продукта можно допустить небольшое (на 5-10°С) повышение температуры газа.

Q Из анализа данных фиг. 2 видно, .то для достижения требуемом влажности и дисперсности конечного продукта необходимо не меньше 4-х и не больше 6-ти циклов обработки материала. После 4-х циклов скорость снижения влажности и увеличения,дис5 персности уменьшается и после 6-ти циклов практически равна 0. Для монодисперсного материала (кривая а. фиг. 2) получена более высокая интенсивность удаления влаги. Следовательно, доказана целесообразность предварительного дробления материала перед

0 сушкой путем реверсирования исходного материала во встречных струях с инертной насадкой в первом цикле термообработки при температуре наружного воздуха. Это значительно снижает обш,ие энергозатраты на

- процесс сушки, повышает экномичность способа.

Формула изобретения

1. Способ сушки органических кристал- Q лических материалов, преимущественно лизина, во встречных струях газовзвеси путем реверсивного перемещения зоны встречи струй, отличающийся тем, что, с целью интенсификации теплоомассообмена при сушке на инертных телах, в процессе суш- 5 ки осуществляют 4-6-кратный рецикл материала при скорости газа в период первых 3-4 рециклов, в 1,5-2 раза превышающей скорость витания инертных тел, при последующих рециклах скорость газа снижают до величины, меньшей скорости витания этих тел, при этом температуру газа поддерживают на 10-20°С выше температуры размягчения материала.

2. Способ по п. 1, отличающийся тем, что, с целью повышения качества сушки, предварительно материал измельчают путем его обработки во встречных струях при использовании наружного воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки дисперсных материалов | 1976 |

|

SU735885A2 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1984 |

|

SU1173141A2 |

| Установка для термообработки дисперсных материалов | 1976 |

|

SU596792A2 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2041422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИИ НАПЫЛЕНИЕМ АЭРОЗОЛЯ | 1993 |

|

RU2072903C1 |

| Устройство для мокрой очистки газа | 1977 |

|

SU656647A1 |

| Установка для термообработки дисперсных материалов во встречных струях | 1976 |

|

SU606067A1 |

| Способ одновременной сушки и измельчения дисперсных материалов | 1978 |

|

SU778793A1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ И УТИЛИЗАЦИИ ВЫСОКОВЛАЖНЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2049962C1 |

| СПОСОБ ОЧИСТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2221084C2 |

Изобретение относится к микробиологической, пищевой и фармацевтической отраслям промышленности и позволяет интенсифицировать тепломассообмен при сушке на инертных телах и повысить качество сушки. Обезвоживаемый материал (М) вводят через питатель 9 в разгонный канал (РК) 4, разгоняют в потоке газа и забру- сывают во встречный поток, движушийся через РК 3. При этом вывод газа осуществляют через камеру 6. Затем посредством переключателя 8 изменяют место вывода газа на камеру 7. Такое периодическое переключение потоков газа обеспечивает реверсирование М и сушку его в высокоинтенсивном режиме тепломассопереноса. При этом предварительно М измельчают путем его обработки.во встречных струях при использовании наружного воздуха. Последний подают в центральный РК 5. В процессе сушки осуществляют 4-6-кратный рецикл М при скорости газа в период первых 3-4 рециклов, в 1,5-2 раза превышающей скорость витания инертных тел. При последующих рециклах скорость газа снижают до величины, меньшей скорости витания этих тел. При этом т-ру газа поддерживают на 10-20°С выше т-ры размягчения М. 1 з.п.ф-лы, 2 ил. СО СП СД 00 4 G5 Сриг.1

cfcp, /i/i

-02

Составитель Н. Исаченко

Техред И. ВересКорректор О. Кравцова

Тираж 636Подписное

ВНИИПИ Государственного комитета СССР по дела.м изобретений и открытий

1 13035, Москва, Ж -35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4

| Способ сушки высоковлажных материалов | 1974 |

|

SU565176A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Устройство для автоматического управления процессом термообработки материалов в установке со встречными струями | 1982 |

|

SU1071906A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1987-11-30—Публикация

1985-12-06—Подача