Изобретение относится к прокатно производству и может быть использовано в главных линиях нереверсивных прокатных клетей,

Цель изобретения - устранение утчек смазки.

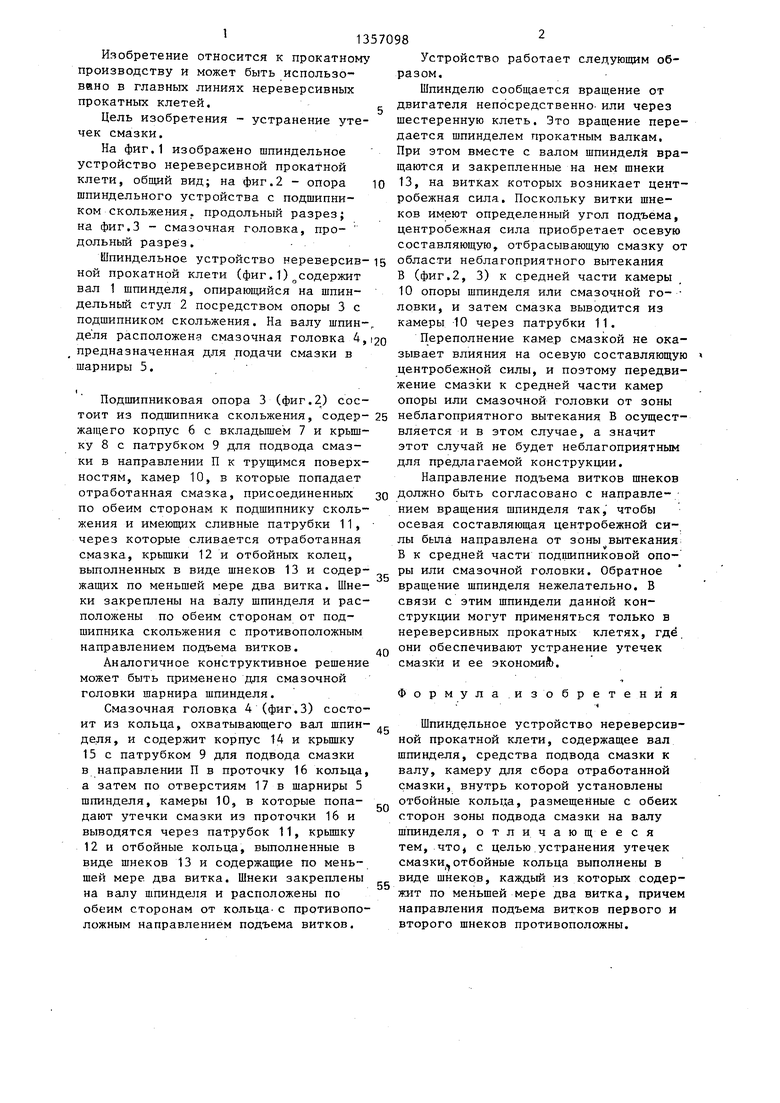

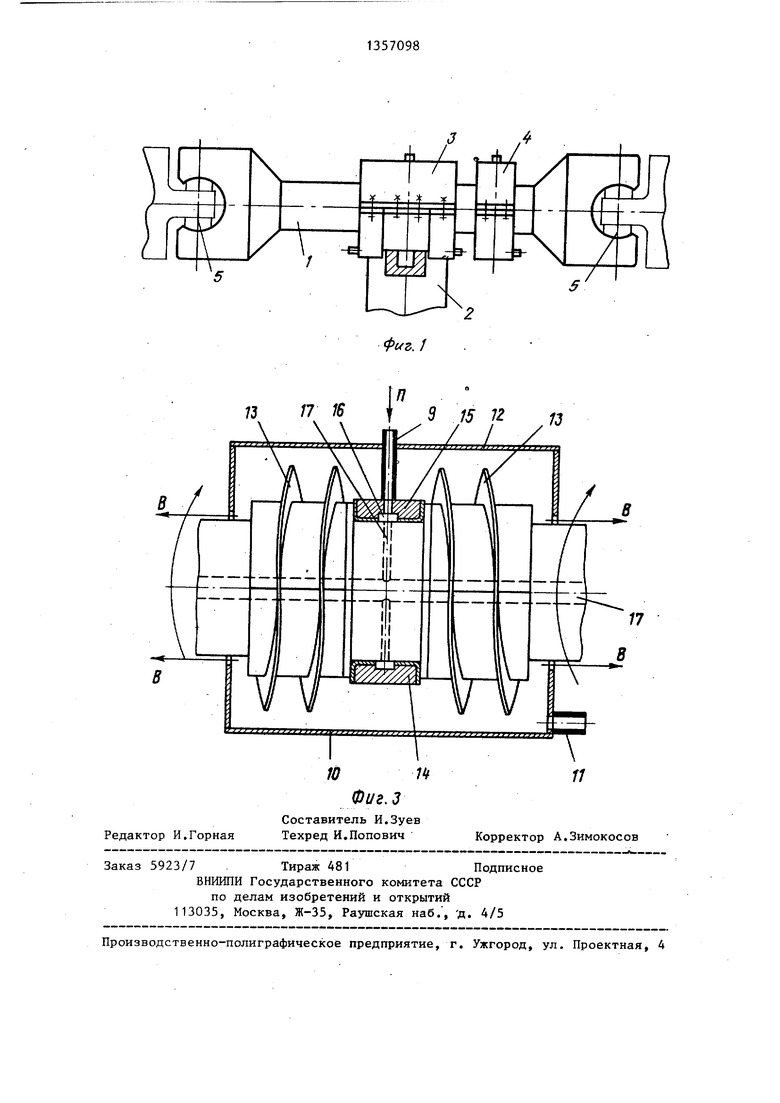

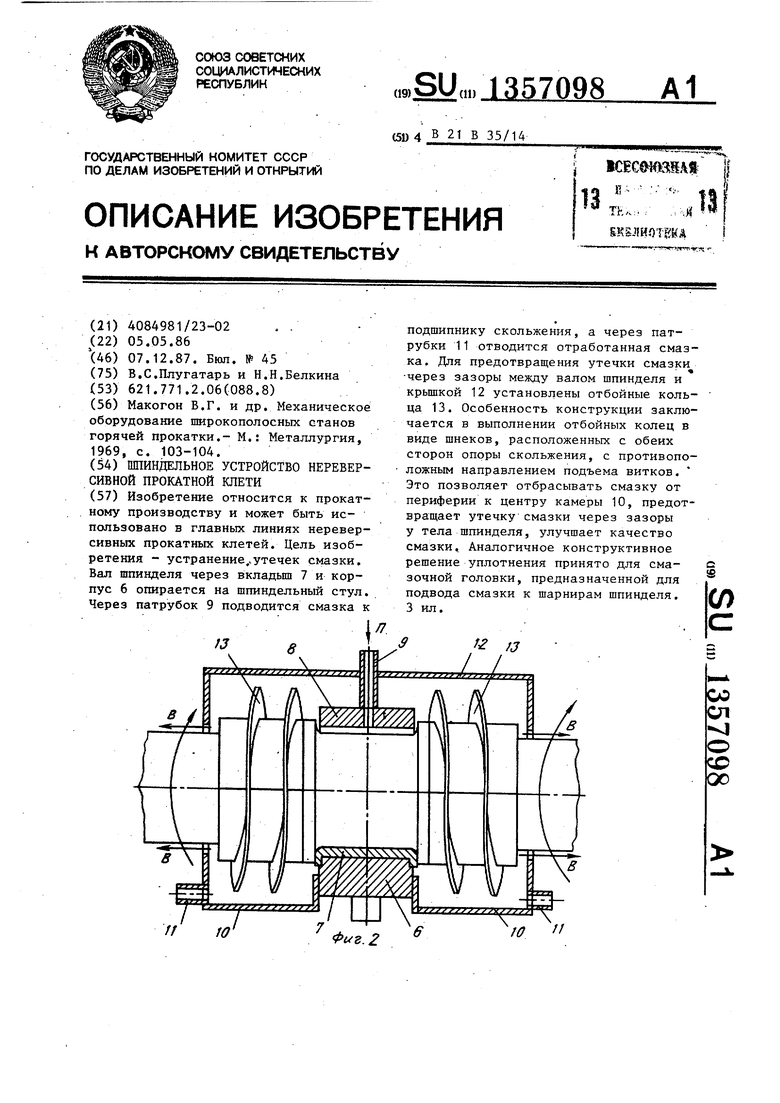

На фиг,1 изображено шпиндельное устройство нереверсивной прокатной клети, общий вид; на фиг.2 - опора шпиндельного устройства с подшипником скольжения, продольный разрез; на фиг.З - смазочная головка, про- дольный разрез.

Шпиндельное устройство нереверсив- 15 области неблагоприятного вытекания ной прокатной клети (фиг.1)содержит В (фиг.2, 3) к средней части камеры вал 1 шпинделя, опирающийся на шпиндельный стул 2 посредством опоры 3 с подшипником скольжения. На валу шпин-, деля расположена смазочная головка ,20 предназначенная для подачи смазки в шарниры 5,

10 опоры шпинделя или смазочной головки, и затем смазка выводится из

камеры 10 через патрубки 11.

Переполнение камер смазкой не ока зывает влияния на осевую составляющу центробежной силы, и поэтому передви жение смазки к средней части камер опоры или смазочной головки от зоны

Подшипниковая опора 3 (фиг.2) состоит из подшипника скольжения, содер- 25 неблагоприятного вытекания В осущест35

жащего корпус 6 с вкладьшгем 7 и ку 8 с патрубком 9 для подвода смазки в направлении П к трущимся поверхностям, камер 10, в которые попадает отработанная смазка, присоединенных зо по обеим сторонам к подшипнику скольжения и имеющих сливные патрубки 11, через которые сливается отработанная смазка, крьш1ки 12 и отбойных колец, выполненных в виде шнеков 13 и содержащих по меньшей мере два витка. Шнеки закреплены на валу шпинделя и расположены по обеим сторонам от подшипника скольжения с противоположным направлением подъема витков.

Аналогичное конструктивное решение может быть применено для смазочной головки шарнира шпинделя.

Смазочная головка 4 (фиг.З) состо-

ит из кольца, охватывающего вал шпин- .g Шпиндельное устройство нереверсив- деля, и содержит корпус 14 и крьш1ку ной прокатной клети, содержащее вал 15 с патрубком 9 для подвода смазки шпинделя.

40

вляется и в этом случае, а значит этот случай не будет неблагоприятньм для предлагаемой конструкции.

Направление подъема витков шнеков должно быть согласовано с направле- нием вращения шпинделя так, чтобы осевая составляющая центробежной си-, лы была направлена от зоны вытекания В к средней части подщипниковой опоры или смазочной головки. Обратное вращение шпинделя нежелательно, В связи с этим шпиндели данной конструкции могут применяться только в нереверсивных прокатных клетях, где, они обеспечивают устранение утечек смазки и ее экономив.

Формула изобретения

с патрубком 9 для подвода смазки в направлении П в проточку 16 кольца, а затем по отверстиям 17 в шарниры 5 шпинделя, камеры 10, в которые попадают утечки смазки из проточки 16 и выводятся через патрубок 11, крьш1ку 12 и отбойные кольца, выполненные в виде шнеков 13 и содержащие по меньшей мере, два витка. Шнеки закреплены на валу шпинделя и расположены по обеим сторонам от кольца- с противоположным направлением подъема витков.

50

55

средства подвода смазки к валу, камеру для сбора отработанной смазки, внутрь которой установлены отбойные кольца, размещенные с обеих сторон зоны подвода смазки на валу шпинделя, отличающееся тем, что, с целью устранения утечек смазки отбойные кольца выполнены в виде шнеков, каждый из которых содержит по меньшей мере два витка, причем направления подъема витков первого и второго шнеков противоположны.

Устройство работает следующим образом.

Шпинделю сообщается вращение от двигателя непосредственно- или через шестеренную клеть. Это вращение передается шпинделем прокатным валкам. При этом вместе с валом шпинделя вращаются и закрепленные на нем шнеки 13, на витках которых возникает центробежная сила. Поскольку витки шнеков имеют определенный угол подъема, центробежная сила приобретает осевую составляющую, отбрасывающую смазку от

области неблагоприятного вытекания В (фиг.2, 3) к средней части камеры

10 опоры шпинделя или смазочной головки, и затем смазка выводится из

области неблагоприятного вытекания В (фиг.2, 3) к средней части камеры

камеры 10 через патрубки 11.

Переполнение камер смазкой не оказывает влияния на осевую составляющую центробежной силы, и поэтому передвижение смазки к средней части камер опоры или смазочной головки от зоны

5

о

0

вляется и в этом случае, а значит этот случай не будет неблагоприятньм для предлагаемой конструкции.

Направление подъема витков шнеков должно быть согласовано с направле- нием вращения шпинделя так, чтобы осевая составляющая центробежной си-, лы была направлена от зоны вытекания В к средней части подщипниковой опоры или смазочной головки. Обратное вращение шпинделя нежелательно, В связи с этим шпиндели данной конструкции могут применяться только в нереверсивных прокатных клетях, где, они обеспечивают устранение утечек смазки и ее экономив.

Формула изобретения

Шпиндельное устройство нереверсив- ной прокатной клети, содержащее вал шпинделя.

средства подвода смазки к валу, камеру для сбора отработанной смазки, внутрь которой установлены отбойные кольца, размещенные с обеих сторон зоны подвода смазки на валу шпинделя, отличающееся тем, что, с целью устранения утечек смазки отбойные кольца выполнены в виде шнеков, каждый из которых содержит по меньшей мере два витка, причем направления подъема витков первого и второго шнеков противоположны.

фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельное устройство нереверсивной прокатной клети | 1989 |

|

SU1620166A1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 2000 |

|

RU2172654C1 |

| ПРИВОД ПРОКАТНОГО СТАНА | 1998 |

|

RU2198046C2 |

| ПРИВОДНОЙ ШПИНДЕЛЬ ГЛАВНОГО ПРИВОДА ПРОКАТНОЙ КЛЕТИ | 2006 |

|

RU2339472C2 |

| Универсальный шпиндель | 1982 |

|

SU1052295A1 |

| Универсальный шпиндель | 1987 |

|

SU1507479A2 |

| ПРЕДОХРАНИТЕЛЬНАЯ МУФТА ДЛЯ ТРАНСМИССИЙ ГЛАВНЫХ ПРИВОДОВ ПРОКАТНЫХ КЛЕТЕЙ | 2004 |

|

RU2349805C2 |

| Устройство для смазки шарниров шпинделей прокатного стана | 1983 |

|

SU1156754A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| Устройство для смазки шарниров шпинделей прокатного стана | 1977 |

|

SU775501A1 |

Изобретение относится к прокатному производству и может быть использовано в главных линиях нереверсивных прокатных клетей. Цель изобретения - устранение,-утечек смазки. Вал шпинделя через вкладыш 7 и корпус 6 опирается на шпиндельный стул. Через патрубок 9 подводится смазка к подшипнику скольжения, а через патрубки 11 отводится отработанная смазка. Для предотвращения утечки смазки через зазоры между валом шпинделя и крьшгкой 12 установлены отбойные кольца 13. Особенность конструкции заключается в выполнении отбойных колец в виде шнеков, расположенньк с обеих сторон опоры скольжения, с противоположным направлением подъема витков. Это позволяет отбрасывать смазку от периферии к центру камеры 10, предотвращает утечку смазки через зазоры у тела шпинделя, улучшает качество смазки. Аналогичное конструктивное решение уплотнения принято для смазочной головки, предназначенной для подвода смазки к шарнирам шпинделя. 3 ил. сл /J // /ff Фиг. 2 со 01 о ее ас W

и/

П

гз

Редактор И.Горная

Составитель И.Зуев Техред И.Попович

Заказ 5923/7 . Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/3

Производственно-полиграфическо1е предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Зимокосов

| Макогон В.Г | |||

| и др | |||

| Механическое оборудование широкополосных станов горячей прокатки.- М.: Металлургия, 1969, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1987-12-07—Публикация

1986-05-05—Подача