Изобретение относится к литейному производству, в частности к устройствам для нанесения краски На внутреннюю поверхность цилиндрических .изделий, например кокилей для отливки прокатных валков, и является усовершенствованием устройства по основному авт.св. № 984641..

Цель изобретения - обеспечение равномерной толщины слоя наносимой краски за счет увеличения степени ее перемешивания с воздухом.

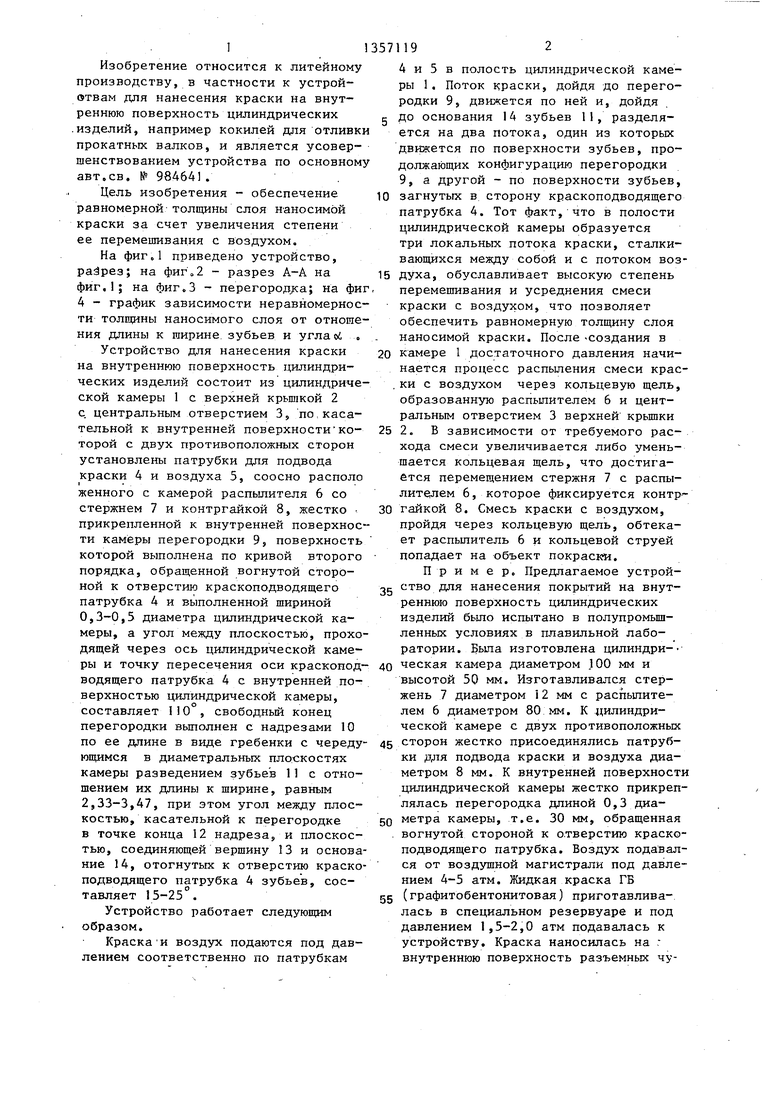

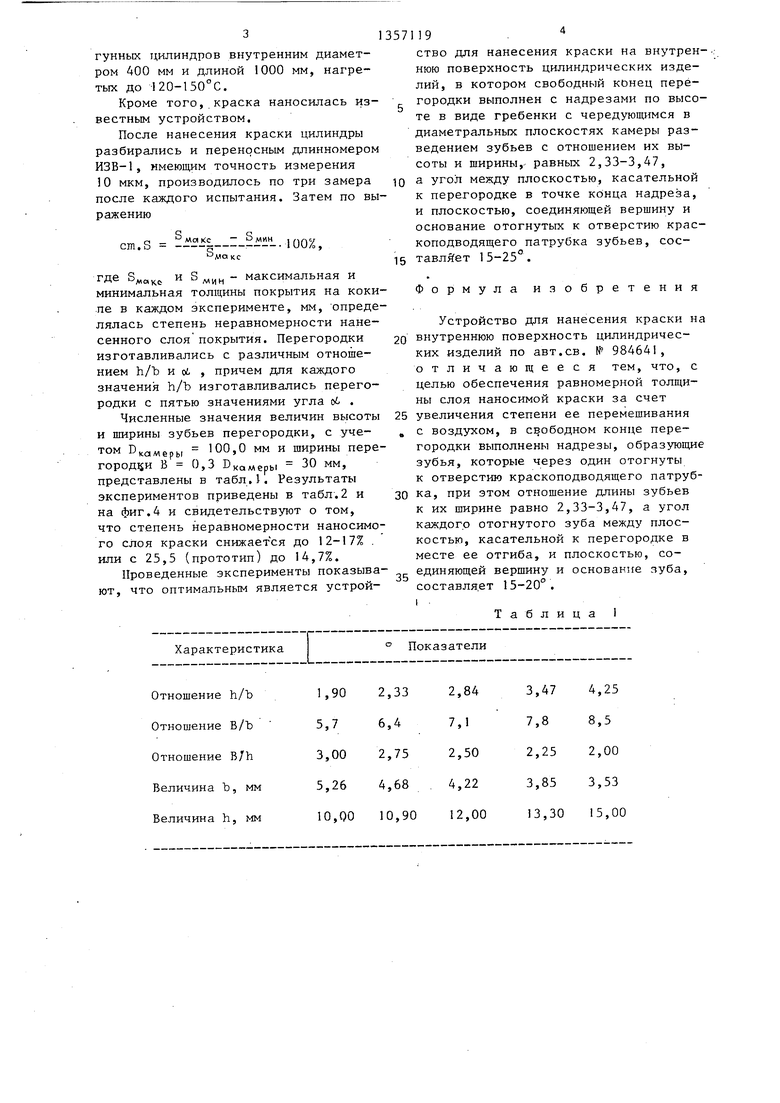

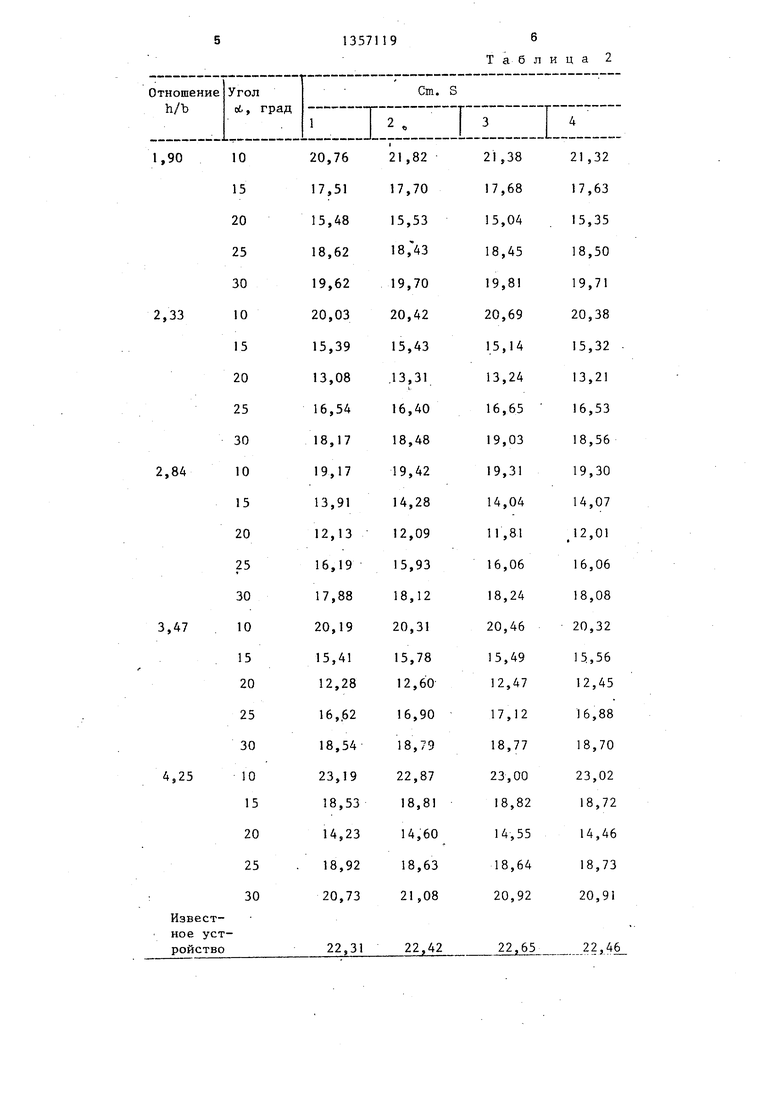

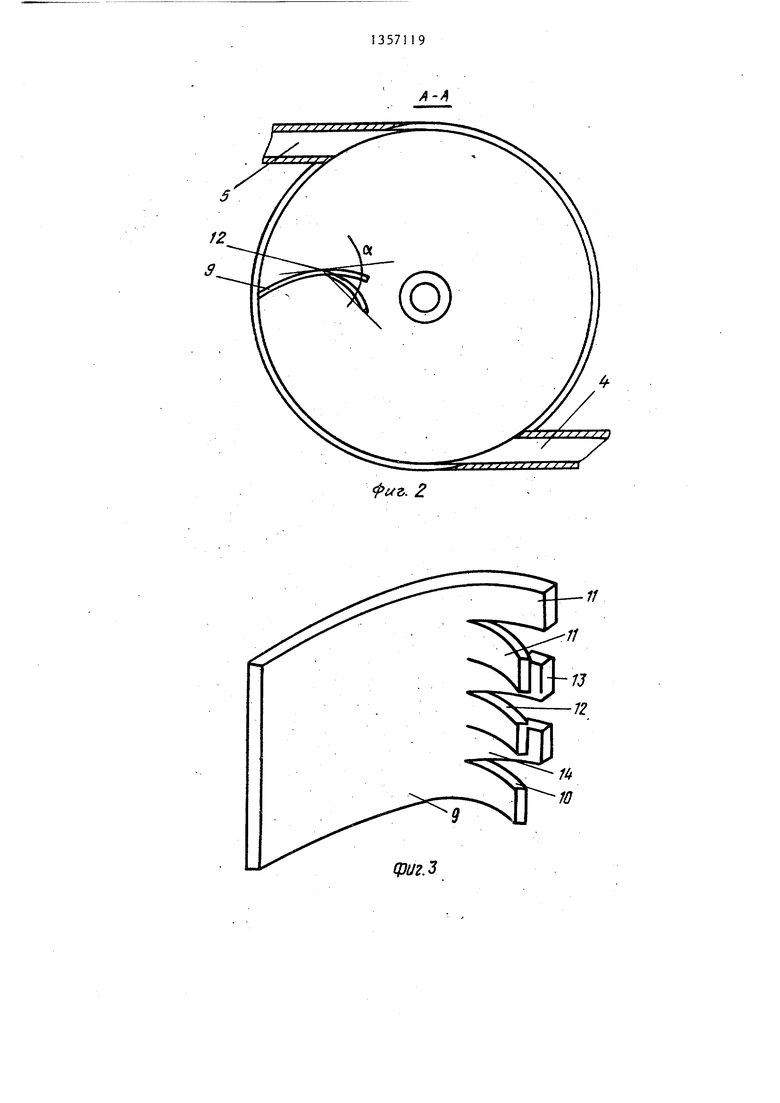

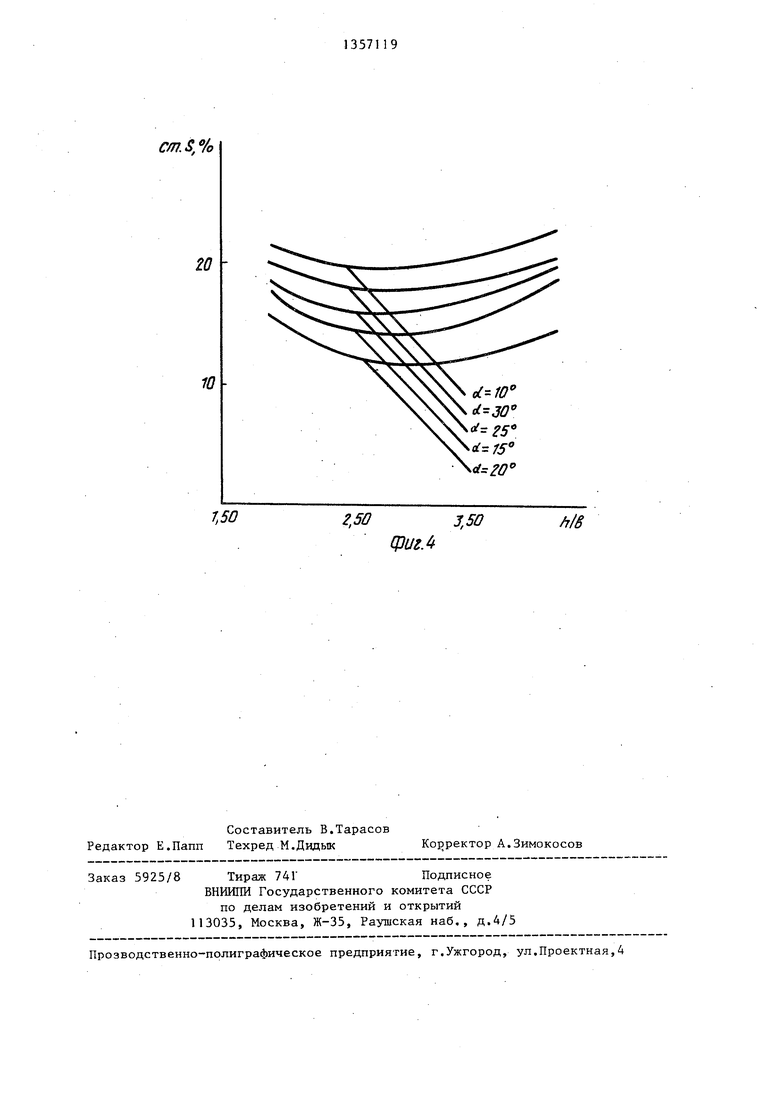

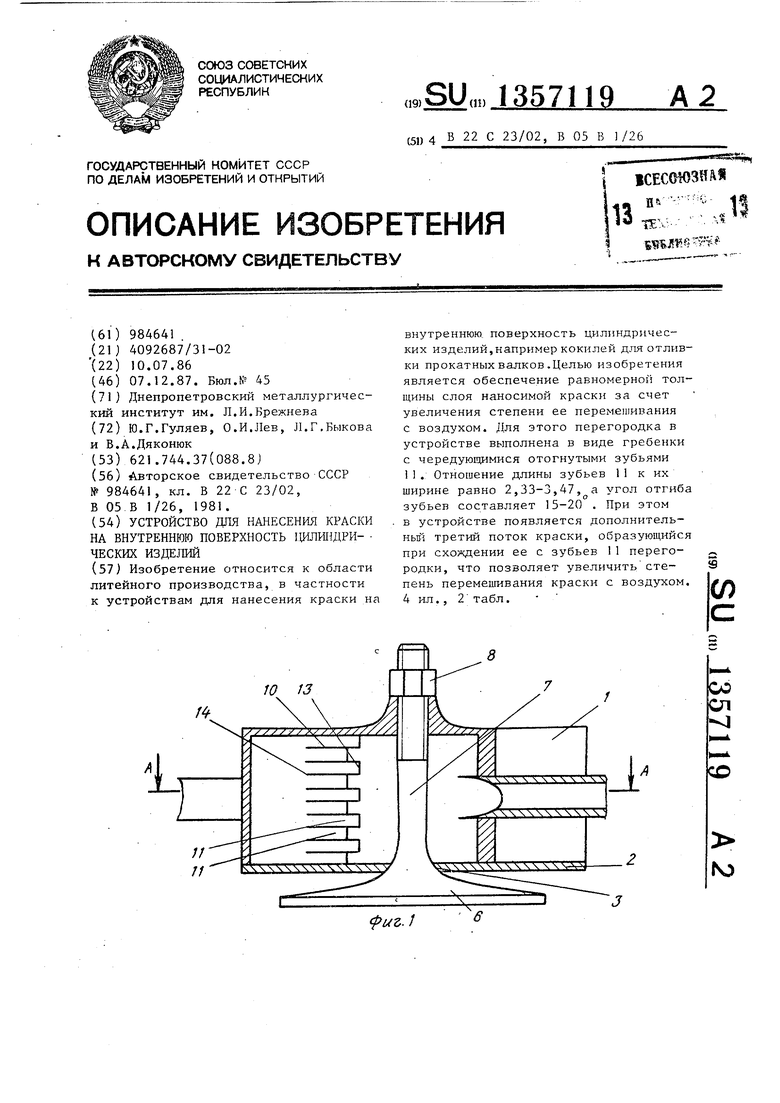

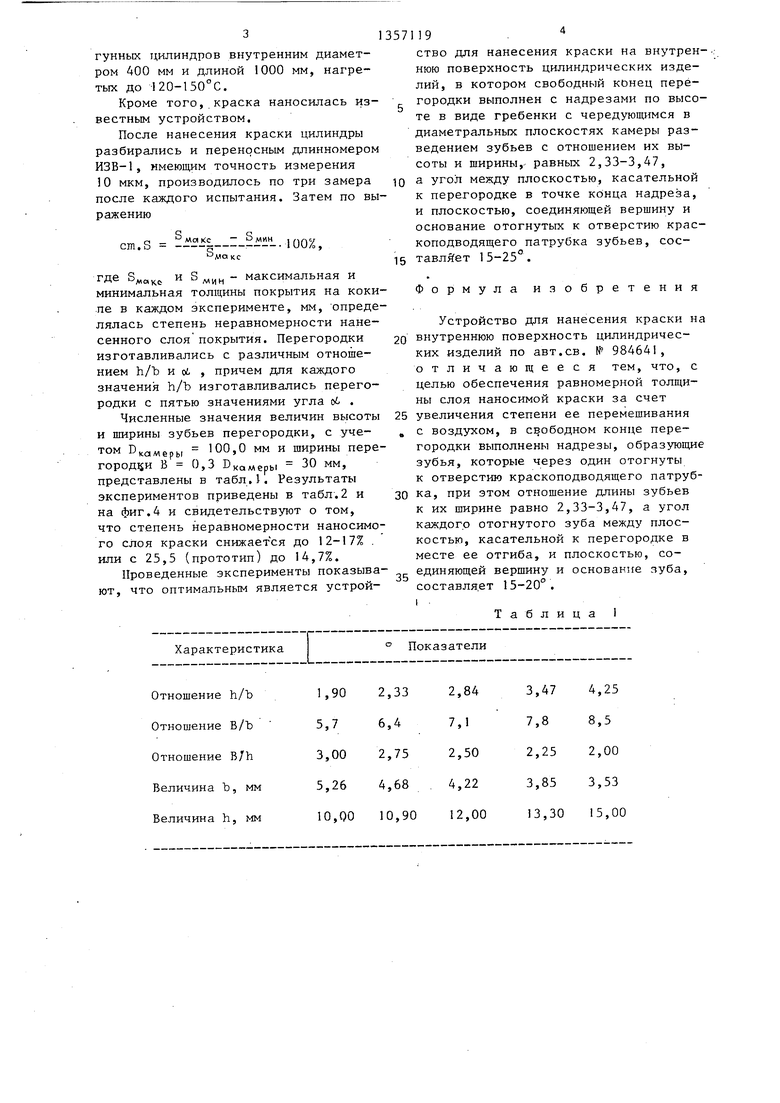

На фиг.1 приведено устройство, раёрез; на фиг„2 - разрез А-А на фиг.1; на фиг.З - перегород;ка; на фиг 4 - график зависимости неравномерности толщины наносимого слоя от отношения длины к гаирине зубьев и yrnaoL .

Устройство для нанесения краски на внутреннюю поверхность цилиндрических изделий состоит из цилиндрической камеры 1 с верхней крьш1кой 2 с. центральным отверстием 3, по касательной к внутренней поверхности которой с двух противоположных сторон установлены патрубки для подвода краски 4 и воздуха 5, соосно располо женного с камерой распылителя 6 со стержнем 7 и контргайкой 8, жестко прикрепленной к внутренней поверхнос ти камеры перегородки 9, поверхность которой выполнена по кривой второго порядка, обращенной вогнутой стороной к отверстию краскоподводящего патрубка 4 и выполненной шириной 0,3-0,5 диаметра цилиндрической камеры, а угол между плоскостью, проходящей через ось цилиндрической камеры и точку пересечения оси краскопод- водящего патрубка 4 с внутренней поверхностью цилиндрической камеры, составляет 110 , свободньй конец перегородки вьшолнен с надрезами 10 по ее длине в виде гребенки с чередующимся в диаметральных плоскостях камеры разведением зубьев 11 с отношением их длины к ширине, равным 2,33-3,47, при этом угол между плоскостью, касательной к перегородке в точке конца 12 надреза, и плоскостью, соединяющей вершину 13 и основание 14, отогнутых к отверстию краскоподводящего патрубка 4 зубьев, составляет 15-25 .

Устройство работает следуюшдм образом.

Краска И воздух подаются под давлением соответственно по патрубкам

4 и 5 ры 1.

в полость цилиндрической каме- Поток краски, дойдя до перего

родки 9, движется по ней и, дойдя

до основания 14 зубьев 11, разделяется на два потока, один из которых движется по поверхности зубьев, продолжающих конфигурацию перегородки 9, а другой - по поверхности зубьев, загнутых в сторону краскоподводящего патрубка 4. Тот факт, что в полости цилиндрической камеры образуется три локальных потока краски, сталкивающихся между собой и с потоком воздуха, обуславливает высокую степень перемешивания и усреднения смеси краски с воздухом, что позволяет обеспечить равномерную толщину слоя наносимой краски. После -создания в камере 1 достаточного давления начинается процесс распьтения смеси краски с воздухом через кольцевую щель, образованную распылителем 6 и центральным отверстием 3 верхней крьш1ки 2. В зависимости от требуемого расхода смеси увеличивается либо уменьшается кольцевая щель, что достигается перемещением стержня 7 с распылителем 6, которое фиксируется контргайкой 8. Смесь краски с воздухом, пройдя через кольцевую щель, обтекает распылитель 6 и кольцевой струей попадает на объект покраски.

Пример. Предлагаемое устройство для нанесения покрытий на внутреннюю поверхность цилиндрических изделий было испытано в полупромьш - ленных условиях в плавильной лаборатории. Была изготовлена цилиндри- ческая камера диаметром 100 мм и высотой 50 мм. Изготавливался стержень 7 диаметром 12 мм с распылителем 6 диаметром 80 мм. К цилиндрической камере с двух противоположных

сторон жестко присоединялись патрубки для подвода краски и воздуха диаметром 8 мм. К внутренней поверхности цилиндрической камеры жестко прикреплялась перегородка длиной 0,3 диаметра камеры, т.е. 30 мм, обращенная вогнутой стороной к отверстию краскоподводящего патрубка. Воздух подавался от воздушной магистрали под давлением 4-5 атм. Жидкая краска ГБ

(графитобентонитовая) приготавливалась в специальном резервуаре и под давлением 1,5-2,0 атм подавалась к устройству. Краска наносилась на : внутреннюю поверхность разъемных чу

гунных цилиндров внутренним диаметром 400 мм и длиной 1000 мм, нагретых до 120-150°С.

Кроме того,.краска наносилась известным устройством.

После нанесения краски цилиндры разбирались и переносным длинномером ИЗВ-1, имеющим точность измерения 10 мкм, производилось по три замера после каждого испытания. Затем по выражению

™ с1 макс Ь лин cm.S .100/i,

Ьдлакс

где Sffay c И S ,1 - максимальная и минимальная толщины покрытия на кокиле в каждом эксперименте, мм, определялась степень неравномерности нанесенного слоя покрытия. Перегородки изготавливались с различным отношением h/Ъ ил, причем для каждого значения h/b изготавливались перегородки с пятью значениями угла об .

Численные значения величин высоты и ширины зубьев перегородки, с учетом 100,0 мм и ширины пере- городчи В 0,3 Dкамеры 30 мм, представлены в табл,1. Результаты экспериментов приведены в табл.2 и на фиг.4 и свидетельствуют о том, что степень неравномерности наносимого слоя краски снижает ся до 12-17% . или с 25,5 (прототип) до 14,7%.

ют.

Проведенные эксперименты показыва- единяющей вершину и основание зуба, что оптимальным является устрой- составляет 15-20°.

I

Таблица 1

Характеристика

ство для нанесения краски на внутрен-- нюю поверхность цилиндрических изделий, в котором свободный конец перегородки выполнен с надрезами по высоте в виде гребенки с чередующимся в диаметральных плоскостях камеры разведением зубьев с отношением их высоты и ширины,- равных 2,33-3,47, а угол между плоскостью, касательной к перегородке в точке конца надреза, и плоскостью, соединяющей вершину и основание отогнутых к отверстию крас- коподводящего патрубка зубьев, сос- тавлйет 15-25°.

Формула изобретения

Устройство для нанесения краски н 20 внутреннюю поверхность цилиндрических изделий по авт.св. № 984641, отличающееся тем, что, с целью обеспечения равномерной толщины слоя наносимой краски за счет 25 увеличения степени ее перемешивания , с воздухом, в свободном конце перегородки выполнены надрезы, образующие зубья, которые через один отогнуты к отверстию краскоподводящего патруб- 30 ка, при этом отношение длины зубьев к их ширине равно 2,33-3,47, а угол каждого отогнутого зуба между плоскостью, касательной к перегородке в месте ее отгиба, и плоскостью, соПоказатели

Таблица 2

фиг,. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения краски на внутреннюю поверхность цилиндрических изделий | 1981 |

|

SU984641A1 |

| Устройство для нанесения покрытий | 1985 |

|

SU1346325A1 |

| Устройство для нанесения покрытий на внутреннюю поверхность цилиндрических изделий | 1986 |

|

SU1447537A1 |

| Устройство для нанесения краски на внутреннюю поверхность цилиндрических литейных форм | 1981 |

|

SU996069A1 |

| Устройство для нанесения краски на внутреннюю поверхность цилиндрических изделий | 1986 |

|

SU1470427A1 |

| Способ нанесения покрытий на внутреннюю поверхность литейных форм и устройство для его осуществления | 1982 |

|

SU1058709A1 |

| Устройство для нанесения покрытий на внутреннюю поверхность цилиндрических изделий | 1984 |

|

SU1172596A1 |

| Устройство для нанесения краски на внутреннюю профилированную поверхность изделий | 1987 |

|

SU1447538A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБОПРОВОДОВ | 2001 |

|

RU2215592C2 |

| Форсунка для нанесения покрытия на внут-РЕННюю пОВЕРХНОСТь лиТЕйНыХ фОРМ | 1979 |

|

SU835608A1 |

Изобретение относится к области литейного производства, в частности к устройствам для нанесения краски на внутреннюю, поверхность цилиндрических изделий,например кокилей для отливки прокатных валков.Целью изобретения является обеспечение равномерной толщины слоя наносимой краски за счет увеличения степени ее перемешивания с воздухом. Для этого перегородка в устройстве выполнена в виде гребенки с чередующимися отогнутыми зубьями 11. Отношение длины зубьев 11 к их ширине равно 2,33-3,47, а угол зубьев составляет 15-20 . При этом в устройстве появляется дополнитель- ный третий поток краски, образующийся при схождении ее с зубьев 11 перегородки, что позволяет увеличить степень перемешивания краски с воздухом. 4 ил., 2 табл. S (Л Ю /J f 7 со СП NJ (.l 6

Фиг.З

CffJ.S,%

го

10

1,50

Составитель В.Тарасов Редактор Е.Папп Техред М.Дидык

Заказ 5925/8 Тираж 74ГПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Прозводствеино-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

фигЛ

3,50

ш

Корректор А.Зимокосов

Авторы

Даты

1987-12-07—Публикация

1986-07-10—Подача