(5) УСТРОЙСТВО для НАНЕСЕНИЯ КРАСКИ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

.1

Изобретение относится к литейному производству, а более конкретно к устройствам для нанесения краски на внутреннюю поверхность цилиндрических изделий, например кокилей для отливки валков.

Известно устройство для получения аэрозолей и увлажнения воздуха, содержа1цее источник колебаний, смонтированный в корпусе, имеющем верхнюю и нижнюю части и снабженном патрубками для подачи воздуха и жидкости , в котором патрубок для подачи воздуха расположен тангенциально, а внутренняя поверхность выполнена с винтовыми канавками. Данное устройство обеспечивает возможность регулирования дисперсности отводи; 1х капель и получает производительность устройства Cl).

Недостатком данного устройства является недостаточная степень усреднения смеси жидкости и воздуха и малая дисперсность смеси.

Известен также распылитель, содержащий корпус с подводящим кана-i. лом и установленный в нем сердечник с отражателем на конце, образующий с выходным участком корпуса распыливающий канал, в котором выходящий участок корпуса выполнен коническим, а отражатель, закрепленный на сердечнике с возможностью осевого перемещения, - в виде полусферы,

10 имеющей по периметру основания коническое углубление. Данный распылитель позволяет повысить эффективность распыления С 2.

Недостатком данного распылителя

15 является недостаточная турбулентность распыливаемого вещества, вследствие чего распыливание смеси веществ оказывается неэффективным.

Наиболее близким к изобретению

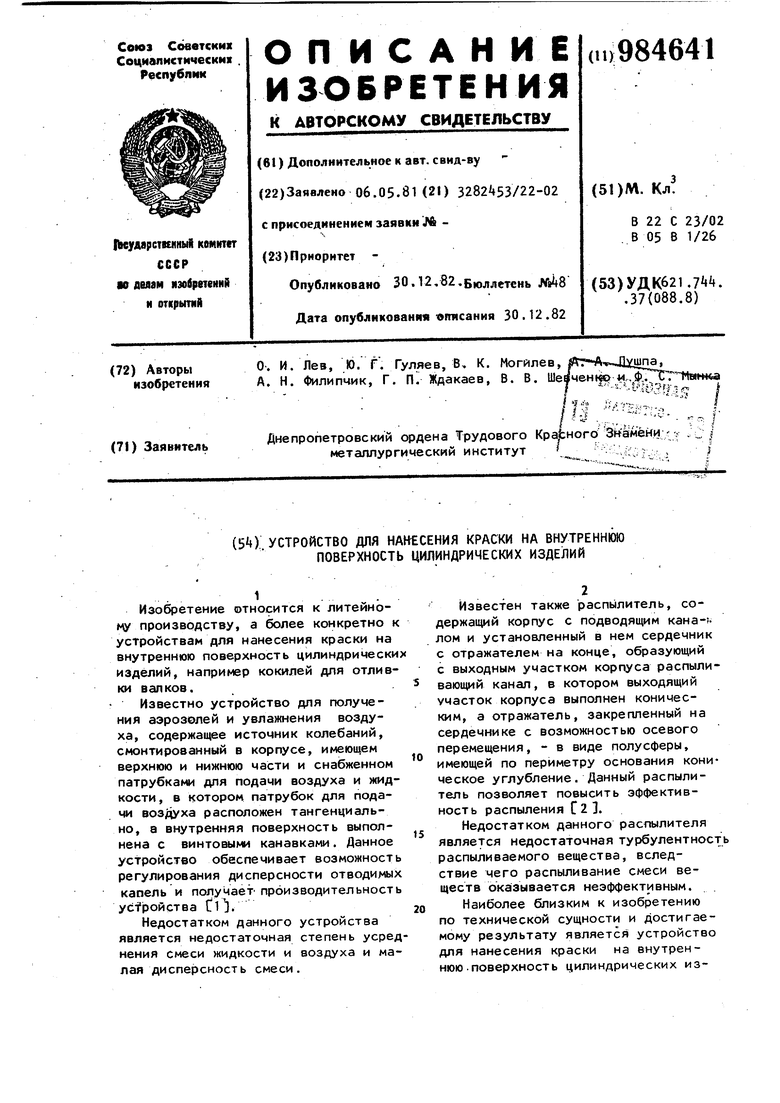

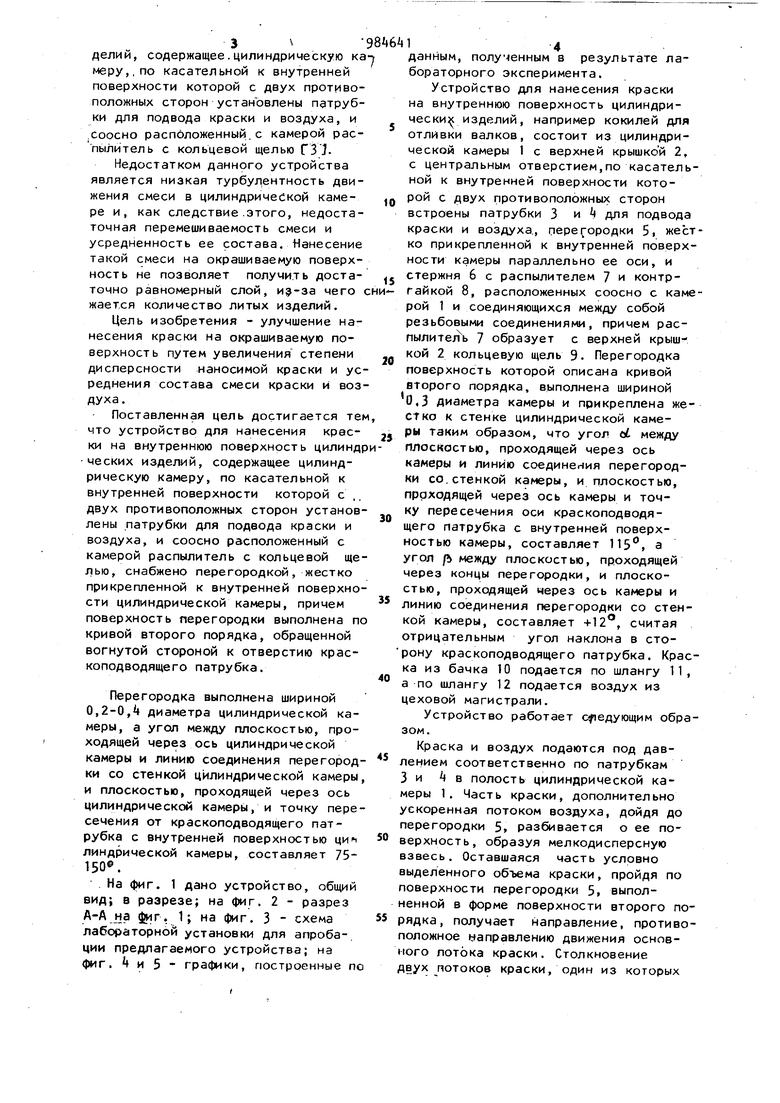

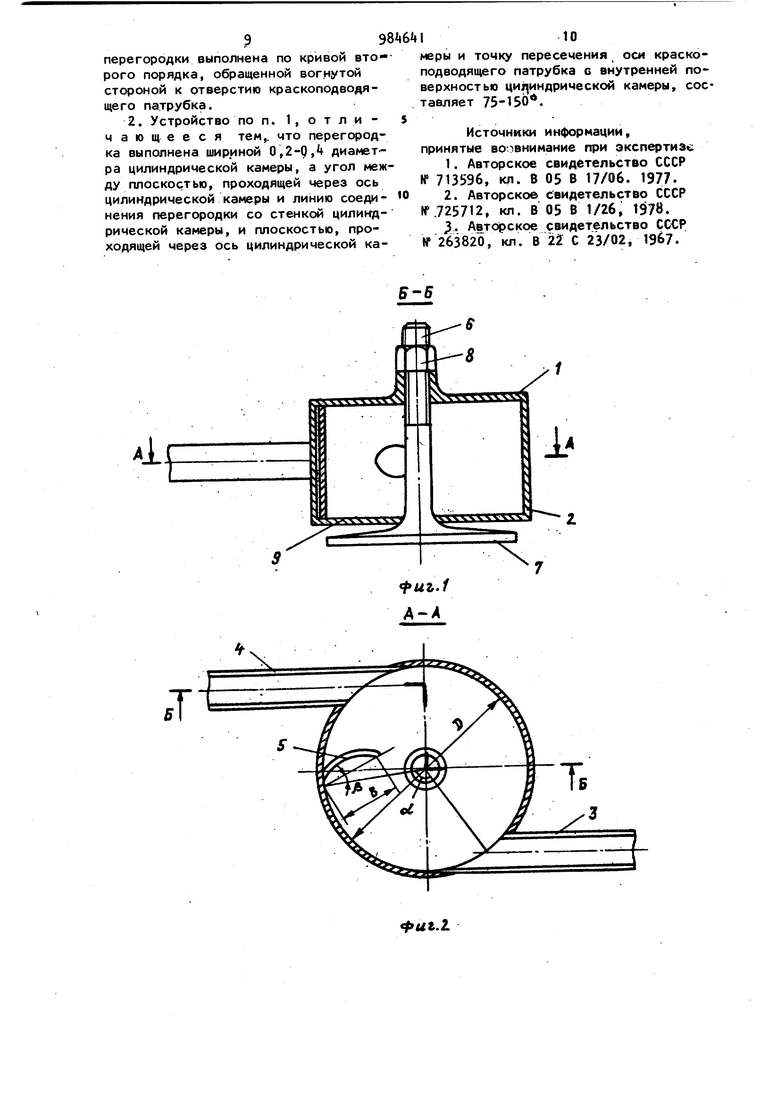

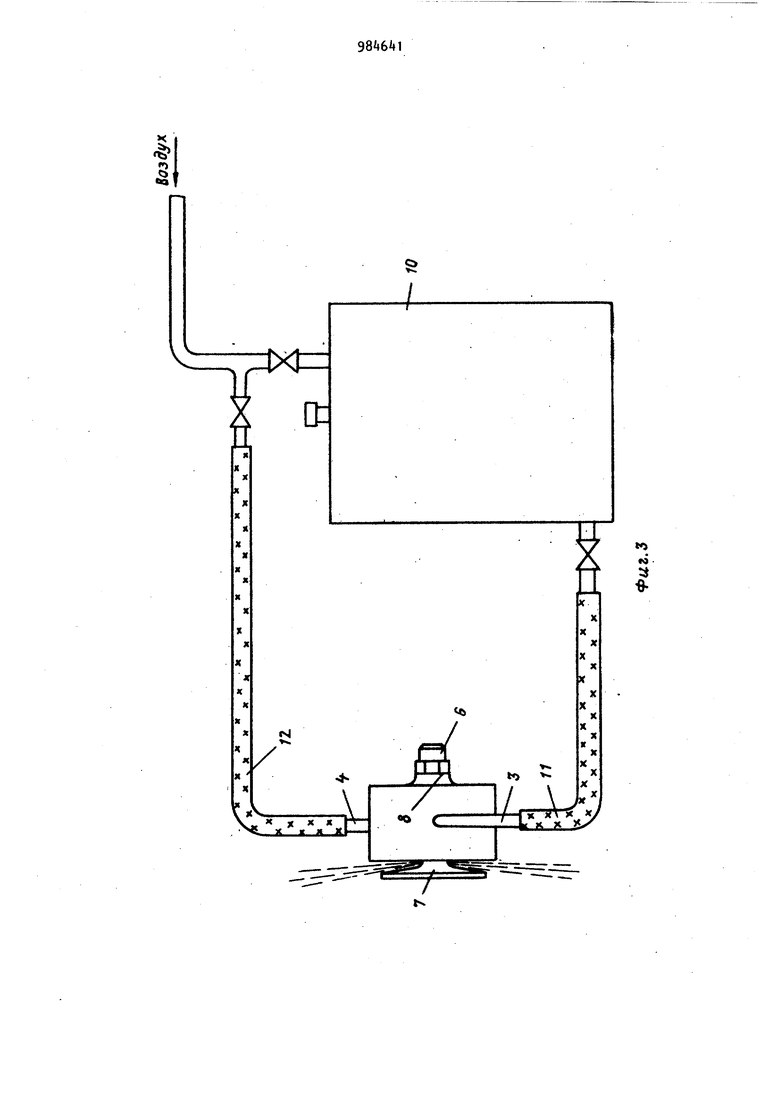

20 по технической сущности и достигаемому результату является устройство для нанесения краски на внутреннюю .поверхность цилиндрических из3 V делий, содержащее.цилиндрическую ка меру,, по касательной к внутренней поверхности которой с двух противоположных сторон установлены патрубки для подвода краски и воздуха, и .соосно расположенный.с камерой распылитель с кольцевой щелью ГЗ L Недостатком данного устройства является низкая турбулентность движения смеси в цилиндрической камере и, как следствие .этого, недостаточная перемешиваемость смеси и усредненность ее состава. Нанесение такой смеси на окрашиваемую поверхность не позволяет получить достаточно равномерный слой, чего жается количество литых изделий. Цель изобретения - улучшение нанесения краски на окрашиваемую поверхность путем увеличения степени дисперсности наносимой краски и ус реднения состава смеси краски и воз ДУха. Поставленная цель достигается те что устройство для нанесения краски на внутреннюю поверхность цилинд ческих изделий, содержащее цилиндрическую камеру, по касательной к внутренней поверхности которой с ,, двух противоположных сторон установ лены патрубки для подвода краски и воздуха, и соосно расположенный с камерой распылитель с кольцевой ще лью, снабжено перегородкой, жестко прикрепленной к внутренней поверхно сти цилиндрической камеры, причем поверхность перегородки выполнена п кривой второго порядка, обращенной вогнутой стороной к отверстию краскоподводящего патрубка. Перегородка выполнена шириной 0,2-0,4 диаметра цилиндрической камеры, а угол между плоскостью, проходящей через ось цилиндрической камеры и линию соединения перегород КИ со стенкой цилиндрической камеры и плоскостью, проходящей через ось цилиндрической камеры, и точку пере сечения от краскоподводящего патрубка с внутренней поверхностью ци1 линдрической камеры, составляет 75150®. . На фиг. 1 дано устройство, общий вид; в разрезе; на фиг. 2 - разрез А-Аjja . 1; на фиг. 3 - схема лабораторной установки для апробации предлагаемого устройства; на . А и 5 графики, построенные п 14 данным, полученным в результате лабораторного эксперимента. Устройство для нанесения краски на внутреннюю поверхность цилиндрических изделий, например кокилей для отливки валков, состоит из цилиндрической камеры 1 с верхней крышкой 2, с центральным отверстием,по касательной к внутренней поверхности которой с двух противоположных сторон встроены патрубки 3 и для подвода краски и воздуха., перегородки S, жестко прикрепленной к внутренней поверхности камеры параллельно ее оси, и стержня 6 с распылителем 7 и контргайкой 8, расположенных соосно с камерой 1 и соединяющихся между собой резьбовыми соединениями, причем распылителЪ 7 образует с верхней крышкой 2 кольцевую щель 9. Перегородка поверхность которой описана кривой второго порядка, выполнена шириной 0,3 диаметра камеры и прикреплена жестко к стенке цилиндрической камеры таким образом, что угол ot между плоскостью, проходящей через ось камеры и линию соединения перегородки со,стенкой камеры, и плоскостью, проходящей через ось камеры и точку пересечения оси краскоподводящего патрубка с внутренней поверхностью камеры, составляет 115, а угол jb между плоскостью, проходящей через концы перегородки, и плоскостью, проходящей через ось камеры и линию соединения перегородки со стенкой камеры, составляет , считая отрицательным угол наклона в сторону краскоподводящего патрубка. Краска из бачка 10 подается по шлангу 11, а по шлангу 12 подается воздух из цеховой магистрали. Устройство работает cfIeдyющим образом. Краска и воздух подаются под давлением соответственно по патрубкам 3 и в полость цилиндрической камеры 1. Часть краски, дополнительно ускоренная потоком воздуха, дойдя до перегородки 5 разбивается о ее поверхность, образуя мелкодисперсную взвесь. Оставшаяся часть условно выделенного обтйма краски, пройдя по поверхности перегородки 5, выполненной в форме поверхности второго порядка, получает направление, противоположное направлению движения основного потока краски. Столкновение двух потоков краски, один из которых

получает вращательный момент, пройдя . (металлического кокиля) диаметром по стенке камеры 1, а другой - по . 350 мм. Равномерность нанесенного перегородке, создает благоприятные условия для дополнительного перемешивания смеси и повышения степени дисперсности.

Послё создания в камере 1 достаточ- риментов составлены графики (фиг. k

ного давления начинается процесс распыления смеси краски с воздухом

через кольцевую щель 9. В зависимости юррйство с перегородкой, описанной

от требуемого расхода смеси увеличи-кривой второго порядка, :шириной

вается либо уменьшается кольцевая0,2-0,4 диаметра камеры, располо.щель 9, что достигается перемещен1 енженной таким образом, что угол

стержня 6 с распылителем 7, которыемежду плоскостью, проходящей через

фиксируются контргайкой 8. Смесь $ось камеры и линию соединения перегокраски с воздухом, пройдя через кольпродки со стенкой камеры, и плоскоцевую щель 9, обтекает распылитель 7 и кольцевой струей попадает на объект покраски. Предлагаемое устройство было опробовано на полупромышленной установке В идентичных условиях, были испыта-. ны устройства трех типов: полая; цилиндрическая камера без перегородки, камера с плоской перегородкой и камера с перегородкой, камера с перегородкой, выполненной по кривой второго порядка. В последних двух случаях испытывались устройства пяти типов: с перегородками, устанавливающимися так, что углы между плоскостью, проходящей через ось камеры и линию соединения перегородки со стенкой камеры, и плоскостью, проходящей через ось камеры и точку лере.сечения оси краскоподводящего патрубка с внутренней поверхностью камеры, составляли в различных опытах 50, 75, 115, 150 и 190. Кроме того, испытывалисьустрс йства с перегородками, в которых перегородки устанавливались таким образом, что угол между плоскостью, проходящей через концы перего родки, и плоскостью, проходящей через ось камеры и линию соединения п регородки со стенкой камеры, состав лял -20, -5, +12, +30,и +45 считая отрицательным угол наклона в сторону краскоподводящего патрубка. Из бачка 10 краска по шлангу П

подавалась к, испытываемому устройству с цилиндрической камерой 1 диаметром 100 мм. По шлангу 12 подавался поток воздуха из цеховой магистрали под давлением t-S ати. Распыляемый предлагаемым устройством поток краски наносился на внутреннюю поверхность цилиндра

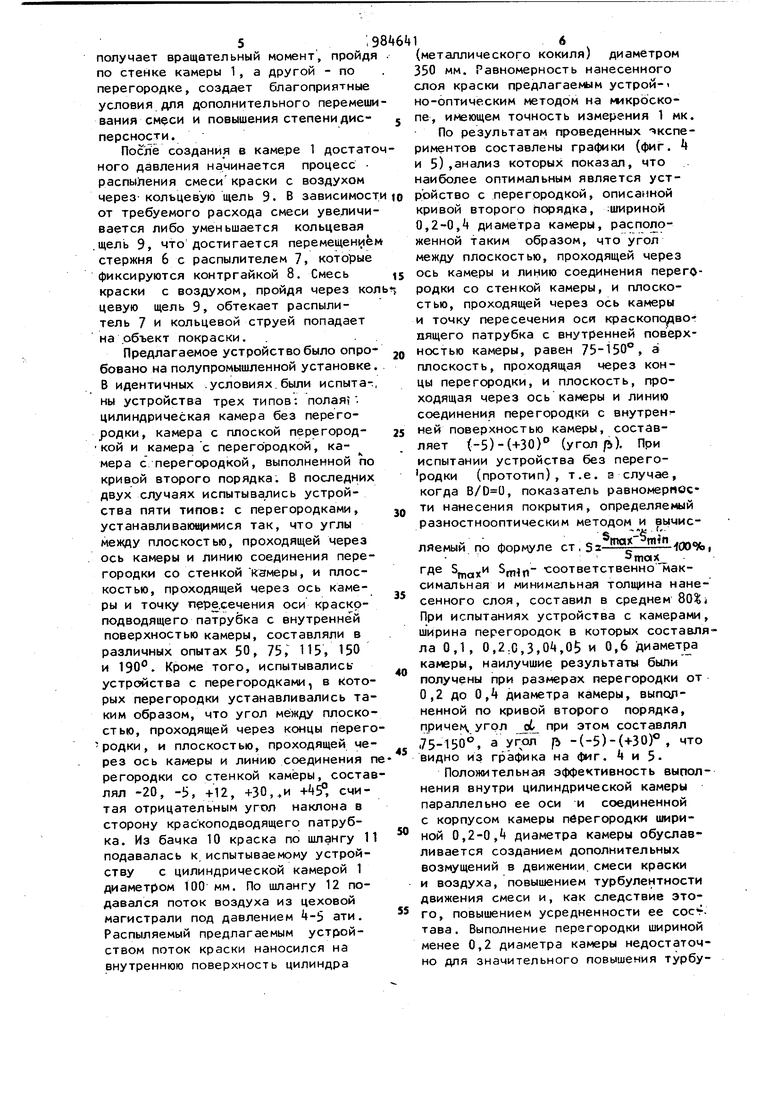

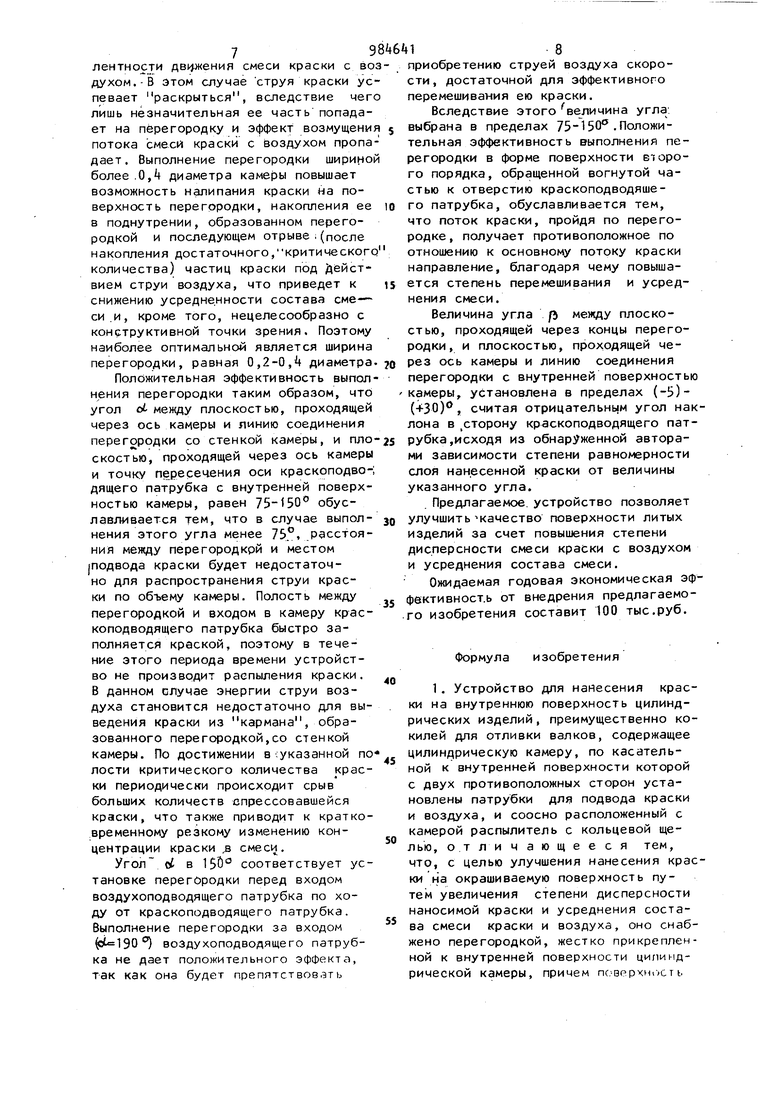

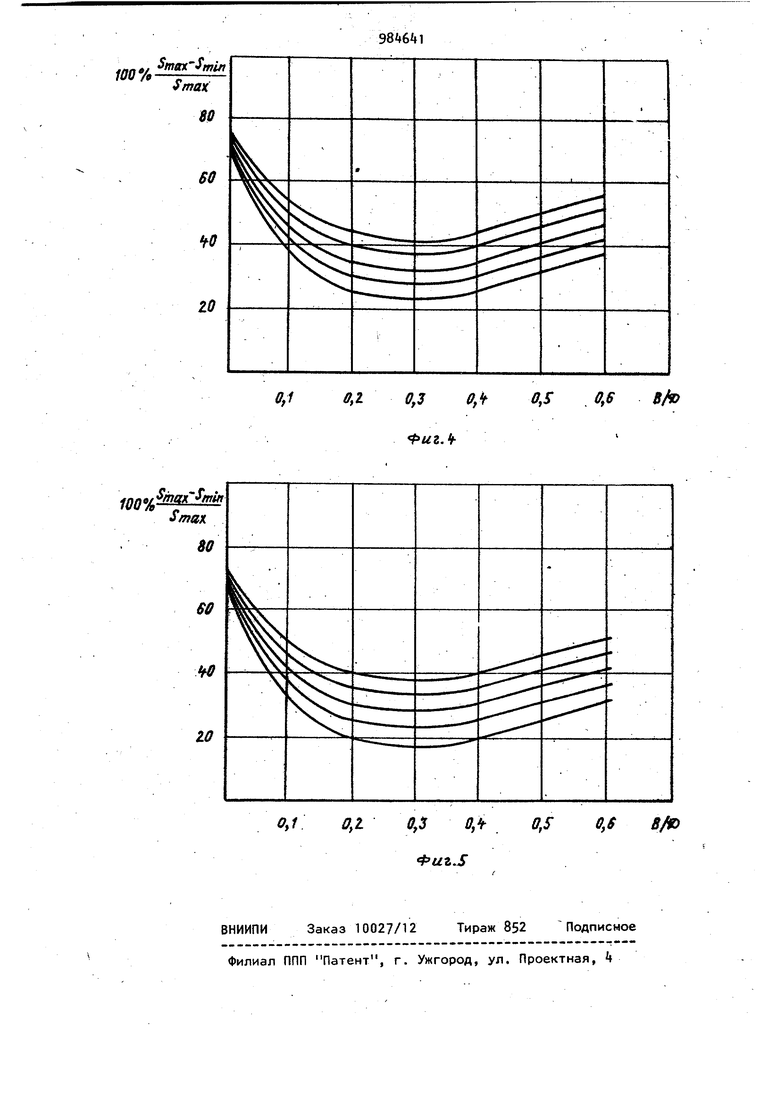

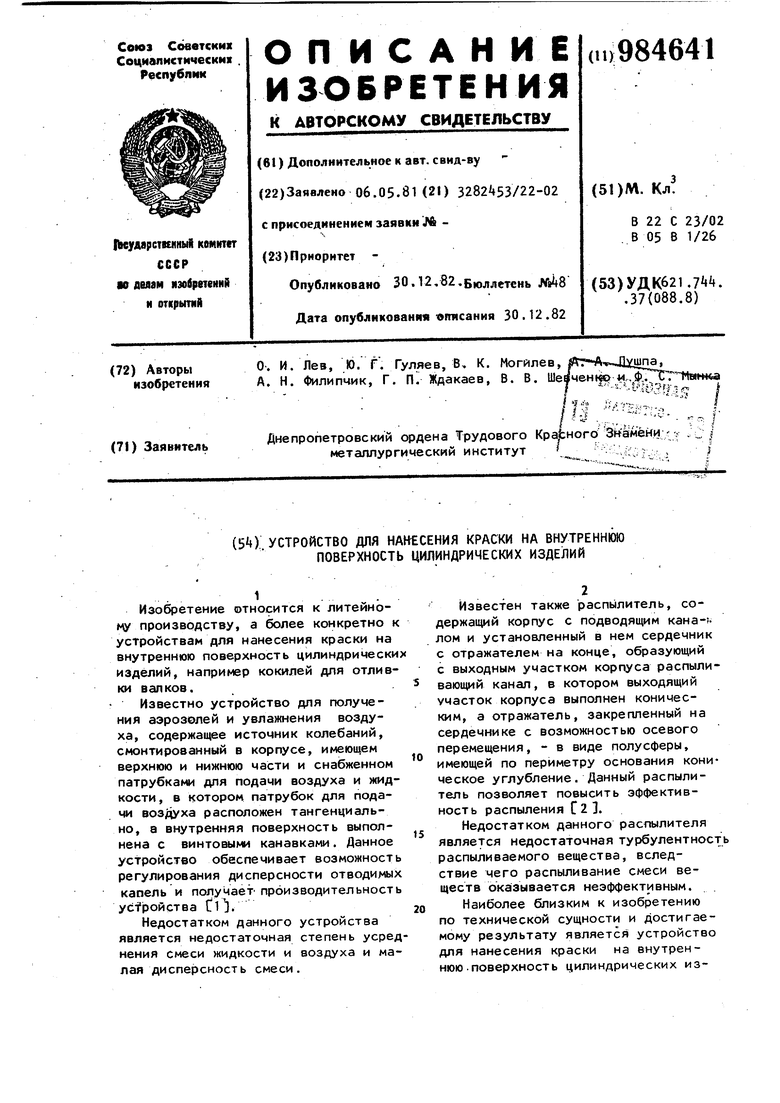

слоя краски предлагаемым устрой- но-оптическим методом на микроскопе, имеющем точность измерения 1 мк. По результатам проведенных -чкспеи 5) ,анализ которых показал, что наиболее оптимальным является устливается созданием дополнительных возмущений в движении, смеси краски и воздуха, повышением турбулентности движения смеси и, как следствие этого, повыиюнием усредненности ее , тава. Выполнение перегородки шириной менее 0,2 диаметра камеры недостаточно для значительного повышения турбустью, проходящей через ось камеры и точку пересечения оси краскопсшвопящего патрубка с внутренней поверхностью камеры, равен 75-150°, а плоскость, проходящая через концы перегородки, и плоскость, проходящая через ось камеры и линию соединения перегородки с внутрен ней поверхностью камеры, составляет (-5)-(+30)° (угол/ь). При испытании устройства без перегородки (прототип), т.е. э случае, когда , показатель равномерпости нанесения покрытия, определяемый разностнооптическим методом и вычисS Г V ляемый по ст,52- |-Slin.-foo, где соответственно максимальная и минимальная толщина нанесенного слоя, составил в среднем При испытаниях устройства с камерами, ширина перегородок в которых составляла 0,1, 0,2.С,3,ОА,05 и 0,6 диаметра камеры, наилучшие результаты были получены при размерах перегородки от 0,2 до О,А диаметра камеры, выполненной по кривой второго порядка, причем, угол jdi при этом составлял ,75-150, а угол р -(-5)-(+30), что видно из графика на фиг. 4 и 5Положительная эффективность выполнения внутри цилиндрической камеры параллельно ее оси и соединенной с корпусом камеры перегородки шириной 0,2-0, диаметра камеры обуславлентности двфкения смеси краски с духом.-В этом случае струя краски ус певает раскрыться, вследствие чег лишь незначительная ее часть попадает на перегородку и эффект возмущени потока смеси краски с воздухом пропа дает. Выполнение перегородки ширино более .0,4 диаметра камеры повышает возможность налипания краски на поверхность перегородки, накопления ее в поднутрении, образованном перегородкой и последующем отрыве ; (после накопления достаточного,критическог количества) частиц краски под й1вйствием струи воздуха, что приведет к снижению усредненности состава смеси.и, кроме того, нецелесообразно с конструктивной точки зрения. Поэтому наиболее оптимальной является ширина перегородки, равная 0,2-0, диаметра Положительная эффективность выпол нения перегородки таким образом, что угол oi. между плоскостью, проходящей через ось камеры и линию соединения перегородки со стенкой камеры, и пло скостью, проходящей через ось камеры и точку пересечения оси краскоподводящего патрубка с внутренней поверхностью камеры, равен 75-150 обуславливается тем, что в случае выполнения этого угла менее 75°, расстояния между перегородкой и местом |подвода краски будет недостаточно для распространения струи краски по объему камеры. Полость между перегородкой и входом в камеру краскоподводящего патрубка быстро заполняется краской, поэтому в течение этого периода времени устройство не производит распыления краски. В данном случае энергии струи воздуха становится недостаточно для выведения краски из кармана, образованного перегородкой,со стенкой камеры. По достижении в :указанной по лости критического количества краски периодически происходит срыв больших количеств спрессовавшейся краски, что также приводит к кратковременному резкому изменению концентрации краски д смеси. Угол ot в ISU соответствует установке перегородки перед входом воздухоподводящего патрубка по ходу от краскоподводящего патрубка. Выполнение перегородки за входом воздухоподводящего патрубка не дает положительного эффекта, так как она будет препятствоезть 9 во 18 приобретению струей воздуха скорости, достаточной для эффективного перемешивания ею краски. Вследствие этого величина угла выбрана в пределах 75-150.Положительная эффективность выполнения перегородки в форме поверхности второго порядка, обращенной вогнутой частью к отверстию краскоподводяшего патрубка, обуславливается тем, что поток краски, пройдя по перегородке, получает противоположное по отношению к основному потоку краски направление, благодаря чему повышается степень перемешивания и усреднения смеси. Величина угла /5 между плоскостью, проходящей через концы перегородки, и плоскостью, проходящей через ось камеры и линию соединения перегородки с внутренней поверхностью камеры, установлена в пределах (-5)(430) , считая отрицательнь1М угол наклона в сторону краскоподводящего патрубка,исходя из обнаруженной авторами зависимости степени равномерности слоя нанесенной краски от величины указанного угла. Предлагаемое, устройство позволяет улучшитьжачество поверхности литых изделий за счет повышения степени дисперсности смеси краски с воздухом и усреднения состава смеси. Ожидаемая годовая экономическая эффективност.ь от внедрения предлагаемого изобретения составит 100 тыс.руб. Формула изобретения 1. Устройство для нанесения краски на внутреннюю поверхность цилиндрических изделий, преимущественно кокилей для отливки валков, содержащее цилиндрическую камеру, по касательной к внутренней поверхности которой с двух противоположных сторон установлены патрубки для подвода краски и воздуха, и соосно расположенный с камерой распылитель с кольцевой щелью, о.тли ч ающее ся тем, что, с целью улучшения нанесения краски на окрашиваемую поверхность путем увеличения степени дисперсности наносимой краски и усреднения состава смеси краски и воздуха, оно снабжено перегородкой, жестко прикрепленной к внутренней поверхности цилиндрической камеры, причем поверхнг/сть

перегородки выполнена по кривой второго порядка, обращенной вогнутой стороной к отверстию краскоподводящего патрубка.

2. Устройство по п. 1, о т л и чающееся тем,, что перегородка выполнена шириной 0,, диаметра цилиндрической камеры, а угол между плоскостью, проходящей через ось цилиндрической камеры и линию соединения перегородки со стенкой цилиндрической камеры, и плоскостью, проходящей через ось цилиндрической камеры и ТОЧКУ пересечения оси красноподводящего патрубка с внутренней поверхностью ци)индрической камеры, сое тавляет 75-150,

Источники информации, принятые воовнимание при экспертизе

1.Авторское свидетельство СССР № 713596, кл. В 05 В 17/06. 1977.

2.Авторское свидетельство СССР №.725712, кл. В 05 В 1/26, 1978.

Д. ABTCipcKpe свидетельство СССР № 263820, кл. В 22 С 23/02, 19б7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения краски на внутреннюю поверхность цилиндрических изделий | 1986 |

|

SU1357119A2 |

| Устройство для нанесения покрытий | 1985 |

|

SU1346325A1 |

| Устройство для нанесения краски на внутреннюю поверхность цилиндрических литейных форм | 1981 |

|

SU996069A1 |

| Устройство для нанесения покрытий на внутреннюю поверхность цилиндрических изделий | 1986 |

|

SU1447537A1 |

| Устройство для нанесения покрытий на внутреннюю поверхность цилиндрических изделий | 1984 |

|

SU1172596A1 |

| Способ нанесения покрытий на внутреннюю поверхность литейных форм и устройство для его осуществления | 1982 |

|

SU1058709A1 |

| ФОРСУНКА РАСПЫЛИТЕЛЯ | 2021 |

|

RU2770129C1 |

| УСОВЕРШЕНСТВОВАННЫЙ УЗЕЛ ЕМКОСТИ И КРЫШКИ | 2005 |

|

RU2351405C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЖИДКОГО ОБРАБАТЫВАЮЩЕГО СРЕДСТВА НА ПОЛОТНО | 1998 |

|

RU2171868C1 |

| Способ нанесения покрытия на рабочую поверхность изложницы | 1980 |

|

SU927412A1 |

.L

nr

X tt

Ю

N 5 «.

csl

X Д Й ЛI

0

-nrrVy у

г-ГТТТХ

Ac к X )X

Авторы

Даты

1982-12-30—Публикация

1981-05-06—Подача