2, Устройство по п. 1, о т л ичающееся тем, что в гидролинии сливного канала средней сливной камеры установлен регулируемый дроссель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельное устройство | 1986 |

|

SU1316752A1 |

| Шпиндельное устройство | 1986 |

|

SU1357142A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| Машина для сварки трением | 1988 |

|

SU1637982A1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ТРЕХПОЗИЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С РЕЗЕРВИРОВАННЫМ ЭЛЕКТРОУПРАВЛЕНИЕМ ПРИВОДА ПОВОРОТА КОЛЕС ПЕРЕДНЕЙ ОПОРЫ ШАССИ ТРАНСПОРТНОГО СРЕДСТВА С ГИДРОДЕМПФЕРОМ | 2007 |

|

RU2342283C1 |

| Гидростатическое шпиндельное устройство металлорежущего станка | 1983 |

|

SU1171214A1 |

| Пневматическое уплотнение шпинделя | 1985 |

|

SU1295116A1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| Шпиндельный узел | 1976 |

|

SU685443A1 |

| Опорный узел жидкостного трения | 1981 |

|

SU986758A1 |

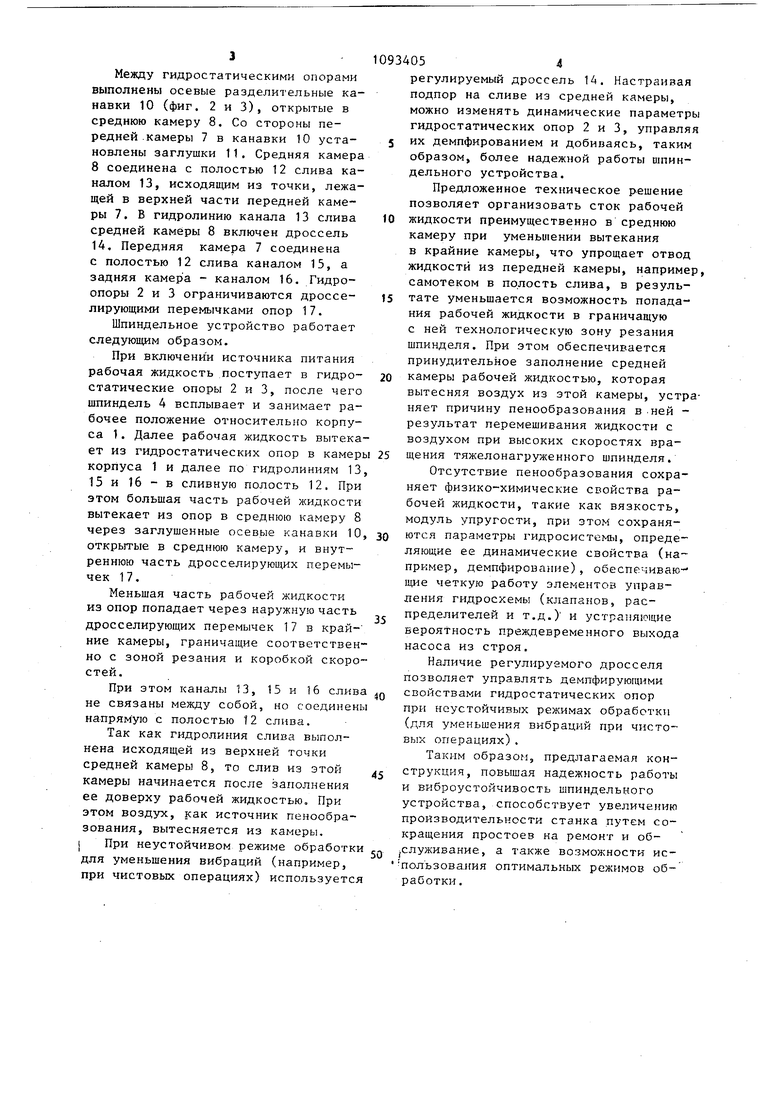

1. ШПИНДЕЛЬНОЕ УСТРОЙСТВО, содержащее корпус, горизонтальный шпиндель, два ряда гидростатических опор шпинделя, осевые разделительные .канавки между гидростатическими опорами, среднрою сливную камеру в прос LJ -б. I -1 , П 7 /5 S т т 12 fc/ лете между рядами гидростатических опор, две крайние сливные камеры, раздельные сливные каналы из каждой слршной камеры, отличающееся тем, что, с целью повышения его производительности и надежности путем регулирования демпфирующей способности и уменьшения пенообразования, осевые разделительные канавки гидростатическими опорами выполнены заглушенными со стороны крайних сливных камер и открытыми в среднюю сливную камеру, а вход в сливной канал средней сливной камеры выполнен в ее верхней точке.

Изобретение относится к станкостроению и может быть использовано в тяжелонагруженных станках, шпиндели которых работают в большом диапазоне скоростей вращения.

Известно шпиндельное устройство, содержащее шпиндель, установленньгй в корпусе на гидростатических опорах делящих полость корпуса на три отдельные сливные камеры: две крайние и среднюю. Гидростатические опоры соединены с источником гидравлического питания, а сливные камеры отдельными сливными каналами, выходящими из нижних точек сливных камер, расположенной в нижней части корпуса единой сливной гидролинией - со сливной магистралью l .

Однако известная конструкция устройства не обеспечивает достаточно надежной работы в диапазоне высоких окружных скоростей шпинделя. В передней сливной камере собирается пример половина рабочей жидкости, протекающей через передний ряд опор, что затрудняет уплотнение шпиндельного уст ройства и приводит к значительным утечкам в технологическую зону. Во всех зонах шпиндельного устройства всегда имеет место контакт воздушной и жидкостной сред, при этом происходит интенсивное вспенивание рабочей жидкости на высоких скоростях вращения шпинделя. Вспенивание приво дит к .изменению физико-химических свойств рабочей жидкости, в результате чего ухудшаштсл динамические свойства гидравлических опор, возможно преждевременное разругаение насоса, отказывают в работе элементы управления гидросистемы станка (клапаны, распределители и т.д.). Кроме того, происходит О1енсление в разложение рабочей жидкости в результате длительного пенообразования, что приводит к необходимости частой замены всей рабочей жидкости.

В известном устройстве также весьма ограничены возможности управления демпфирующими свойствами гидростатических опор.

Цель изобретения - повышение производительности и надежности шпинделного устройства путем регулирования демпфирующей способности и уменьшение пенообразования.

Указанная цель достигается тем, что в шпиндельном устройстве, содержащем Kopriyc, горизонтальный шпиндель, два ряда гидростатических опор шпинделя, осевые разделительные канавки между гидростатическими опорами, среднюю сливную камеру в пролете между рядами гидростатических опр две крайние сливные камеры, раздельные сливные каналы из каждой сливной камеры, осевые разделительные канавк между гидростатическими опорами выпонены заглушенными со стороны крайних сливных камер и открытыми в среднюю сливную каме:ру, а вход в сливной канал средней сливной камеры выполнен в ее верхней точке.

При этом в гидролинии сливного канала средней сливной камеры может быть установлен регулируемый дроссель.

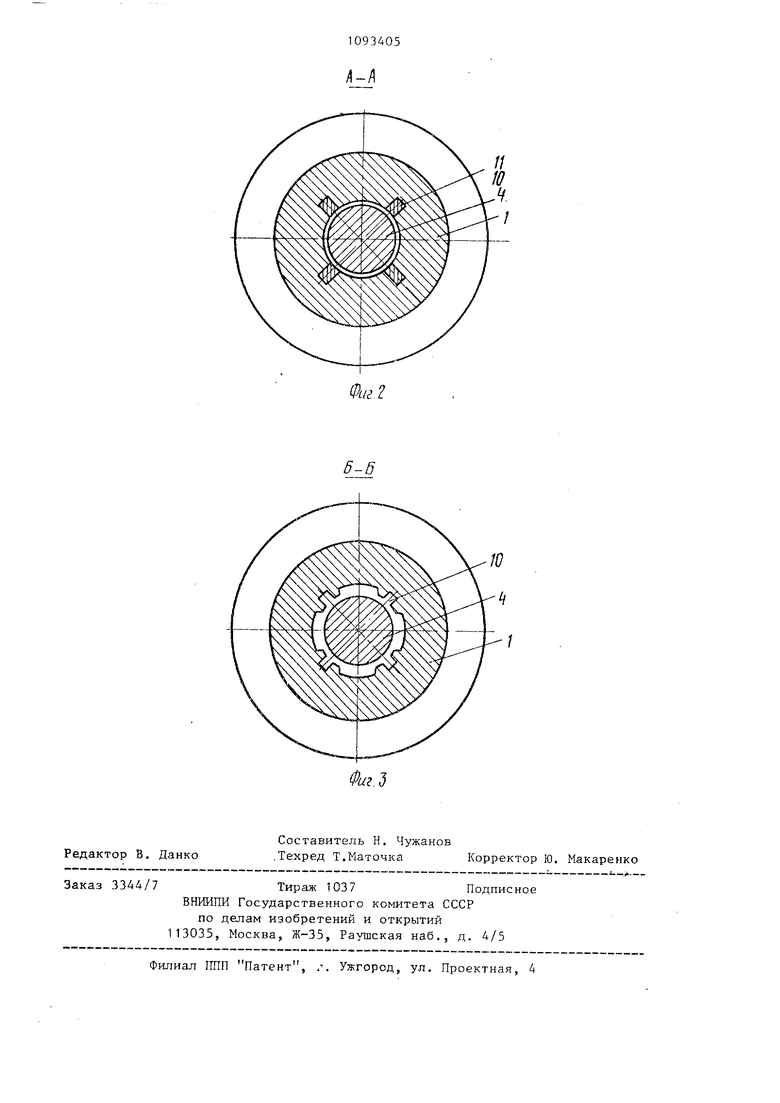

На фиг. 1 изображено шпиндельное устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. , на фиг. 3 - разрез Б-Б на фиг. 1.

Шпиндельное устройство содержит установленный в корпусе 1 (фиг. 1) с возможностью вращения на двух рядах радиальных гидростатических опор 2 и 3 горизонтальный шпиндель 4. С переднего и заднего торцов корпус t закрыт крышками 5 и 6. Ряды опор делят полость корпуса на три отдельные сливные камеры: крайнюю переднюю 7, среднюю 8 и крайнюю заднюю 9. Ряды опор 2 и 3 соединены с источником гидравлического питания (не показан). Между гидростатическими опорами выполнены осевые разделительные канавки 10 (фиг. 2 и 3), открытые в среднюю камеру 8. Со стороны передней .камеры 7 в канавки 10 установлены заглушки 11. Средняя камера 8 соединена с полостью 12 слива каналом 13, исходящим из точки, лежащей в верхней части передней камеры 7. В гидролинию канала 13 слива средней камеры 8 включен дроссель 1А, Передняя камера 7 соединена с полостью 12 слива каналом 15, а задняя камера - каналом 16. Гидроопоры 2 и 3 ограничиваются дросселирующими перемычками опор 17. Шпиндельное устройство работает следующим образом. При включении источника питания рабочая жидкость поступает в гидростатические опоры 2 и 3, после чего шпиндель 4 всплывает и занимает рабочее положение относительно корпуса 1. Далее рабочая жидкость вытека ет из гидростатических опор в камер корпуса 1 и далее по гидролиниям 13 15 и 16 - в сливную полость 12. При этом большая часть рабочей жидкости вытекает из опор в среднюю камеру 8 через заглушенные осевые канавки 10 открытые в среднюю камеру, и внутреннюю часть дросселирующих перемычек 17. Меньшая часть рабочей жидкости из опор попадает через наружную часть дросселирующих перемычек 17 в крайние камеры, граничащие соответствен но с зоной резания и коробкой скоро стей. При этом каналы 13, 15 и 16 слив не связаны между собой, но соединен напрямую с полостью 12 слива. Так как гидролиния слива вььтолнена исходящей из верхней точки средней камеры 8, то слив из этой камеры начинается после заполнения ее доверху рабочей жидкостью. При этом воздутс, как источник пенообразования, вытесняется из камеры. I При неустойчивом режиме обработк для уменьшения вибраций (например, при чистовых операциях) используетс регулируемый дроссель 14. Настраивая подпор на сливе из средней камеры, можно изменять динамические параметры гидростатических опор 2 и 3, управляя их демпфированием и добиваясь, таким образом, более надежной работы шпиндельного устройства. Предложенное техническое решение позволяет организовать сток рабочей жидкости преимущественно в среднюю камеру при уменьшении вытекания в крайние камеры, что упрощает отвод жидкости из передней камеры, например, самотеком в полость слива, в результате уменьшается возможность попадания рабочей жидкости в граничащую с ней технологическую зону резания шпинделя. При этом обеспечивается принудительное заполнение средней камеры рабочей жидкостью, которая вытесняя воздух из этой камеры, устраняет причину пенообразования в .ней результат перемешивания жидкости с воздухом при высоких скоростях вращения тяжелонагруженного шпинделя. Отсутствие пенообразования сохраняет физико-химические свойства рабочей жидкости, такие как вязкость, модуль упругости, при этом сохраняются параметры гидросистемы, определяющие ее динамические свойства (например, демпфирование) , обеспечиваю- щие четкую работу элементов управления гидросхемы (клапанов, распределителей и т.д.) и устраняющие вероятность преждевременного выхода насоса из строя. Наличие регулируемого дросселя позволяет управлять демпфирующими свойствами гидростатических опор при неустойчивых режимах обработки (для уменьшения вибраций при чистовых оггерациях) . Таким образом, предлагаемая конструкция, повышая надежность работы и виброустойчивость шпиндельного устройства, способствует увеличению производительности станка путем сокращения простоев на ремонт и об служивание, а также возможности ис-пользова.ния оптимальных режимов обработки. /I-/I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станки и инструмент | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-23—Публикация

1982-09-06—Подача