ш

5

20

11357430

Изобретение относится к области ерной металлургии, а именно к техологии выплавки стали в конвертеах, и может быть использовано в онвертер шх цехах металлургических аводов.

Целью изобретения является уменьение расхода извести, снижение рас- ода ферросплавов и легирующих ма териалов и улучшение теплового баанса плавки.

Сущность изобретения заключается в регулировании теплового баланса и хода процесса плавки посредством ввода дополнительного теплоносителя по ходу продувки кислородом и изменением положения ,

Известно, что- температурные условия конвертерной плавки в первую очередь определяются содержанием и изменением содержания кремния в чугуне, поскольку содержание углерода i(основного теплоносителя чугуна) в чугунах, как правило, изменяется незначительно. Однако улучшение теплового баланса плавки за счет повьше- НИН содержания кремния в чугуне или., что то же самое, ввод кремнийсодер- лсащих материалов в завалку, в целом нецелесообразен. Это приводит к образованию в первичных на поверхности кусков извести плотной оболочки двухкальциевого силиката ZCaO-SiO с т.пл, 2000°С, препятствующей дальнейшему растворению, извести. Для дальнейшего растворения извести необходимо добавлять руду и флюсы (плавиковый шпат, нефелин) или повышать содержание закиси железа в шлаке,

I Избежать указанных недостатков можно рассредоточенной присадкой в конвертер кремнистых материа-- лов после завершения основных рафинировочных процессов в конвертерной плавке. Ввод в этот период кремнистого материала не требует увеличения общего расхода извести для поддержания основности на уровне 3,0-3,55 обычно-требуемой для глубокого рафинирования металла от вредных примесей. Присадка теплоносителя после падения скорости обезуглеролп- вания не сможет существенно повлиять на физико-химические свойства шлака так как количество вьщеляющейся окиси углерода уже будет существенно ниже и сворачивания щлака, как правило, не произойдет.

ва то ра ва ур ув

ис ст фе чи ше ка зу но

ис те ок в ки по

25 та ны во ес

Зд пе св ра пр ле са ла

ли ки

35

40

бы

ца св ся ош

45 жа

ду ны по

5Q эф

бо но ок

r/j- НИ - шл пр .мы по

5

0

430

2

Во избежание возможного сворачивания шлака перед присадкой кремнистого теплоносителя весьма целесообразен при интенсивном обезуглероживании подъем: фурмы выше рабочего уровня, что, кроме того, позволит увеличить дожигание окиси углерода.

Следует отм:етить целесообразность использования именно шлака производства ферросилиция, а не кремнистых ферросплавов, что позволяет обеспечить более экономичный вариант повышения доли лома в 1 :еталлошихте, так как в качестве теплоносителя используются практически отходы ферросплавного производства.

Кроме тогоэ проведение плавки с использов.анием кремния в качестве теплоносителя позволяет снизить окисленность металла и шлака, что, в конечном итоге, снижает угар рас- кислителей и легирующих материалов, повышает выход жидкого металла,

5 Проведенными исследованиями ус-- тановлено, что наиболее благоприятные условия присадки шлака произ-- водства ферросилиция достигаются, если присадка салака производится в

д период 70-80% времелн продувки. Это связано с завершением, в основном, рафинирования метал.ка от вредных примесей, снижением скорости окисления углерода и уменьшением там , количества выделяющегося тепла.

Ввод шлака производства ферросилиция ранее 70% времекк продувки кислородом приводит к выделению из5

40

быточного тепла, изменению в отрицательную сторону ф1-гзико--химических свойств шлака, кроме, того, требует-- ся дополнительный ввод извести на ошлакованр1е кремнезе.ма для поддер45 жания высокой основкостк.шлака

Ввод шлака -позже 80% времени продувки приводит к току5 что внесенный в ванну кремний не успевает полностью окислиться 5 чем снижается

5Q эффект его .ввода в конвертер.

В промышленных ус.ловиях при опробовании предлагаемого способа -установлено, что лучшие реззшьтать от окисления вносимого в металл кремr/j- НИН достигаются, если пер-ад вводом - шлака по истечении 30-40% времени продувки ос:уществляетс.я подъем фур- .мы в 0525--0,5 раза вьш1е рабочего положения,

Подъем фурмы выше номинального в 0,25-0,5 раза ранее 30% общего времени продувки кислородом приводи к повышенным содержаниям FeO в шлаке, что в дальнейшем грозит возможностью выброса из конвертера в период интенсивного -обезуглероживания, .

Подъем фурмы позднее 40% времени продувки может привести к сворачиванию пшака в период интенсивного обезуглероживания, не позволяет наиболее полно использовать эффект дожигания окиси углерода до СО.

Изменение положения фурмы менее 0,25 раза не обеспечивает поддержания FeO в шлаке на уровне, требуемо для предотвращения сворачивания конвертерного шлака.

Подъем фурмы более чем в 0,5 раза выше номинального уровня повышает дожигание СО до СО, приводит к чрезмерному содержанию -FeO в шлаке, снижению выхода жидкого металла, усвоения раскислителей и легирующих. Необходимость опускания фурмы одновременно с присадкой шлака связана с обеспечением- получения непе- реокисленного металла и шлака, повышением выхода жидкого металла.

Кроме того, проведенными исследованиями установлено, что лучшие результаты достигаются, если поддерживать соотношение расхода чугуна, металлолома и шлака в пределах 1:(0,3- 0,4) : (0,01-0,02). Это связано, с одной стороны,.с тем, что недостаточно высокий расход шлака не позволяет существенно увеличить количество тепла, вносимого в ванну, а чрезмерный расход приводит к избытку тепла, повьш1ению количества шлака и тем самым к снижению выхода жидкого металла, а, с другой стороны, расход лома менее 0,3 приводит к перегреву плавки за счет окисления дополнительно внесенного кремния, а расход более 0,4 невозможен вследствие ограниченного количества тепла, вносимого дополнительно, в ванну за счет окисления кремния..

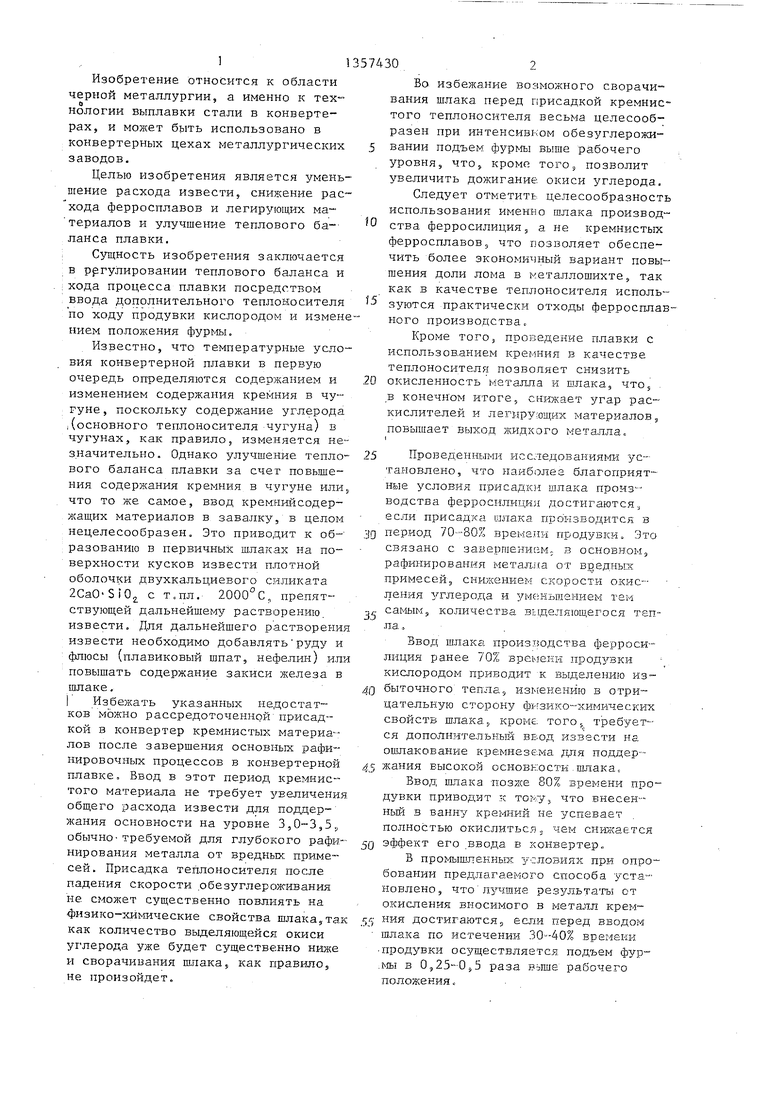

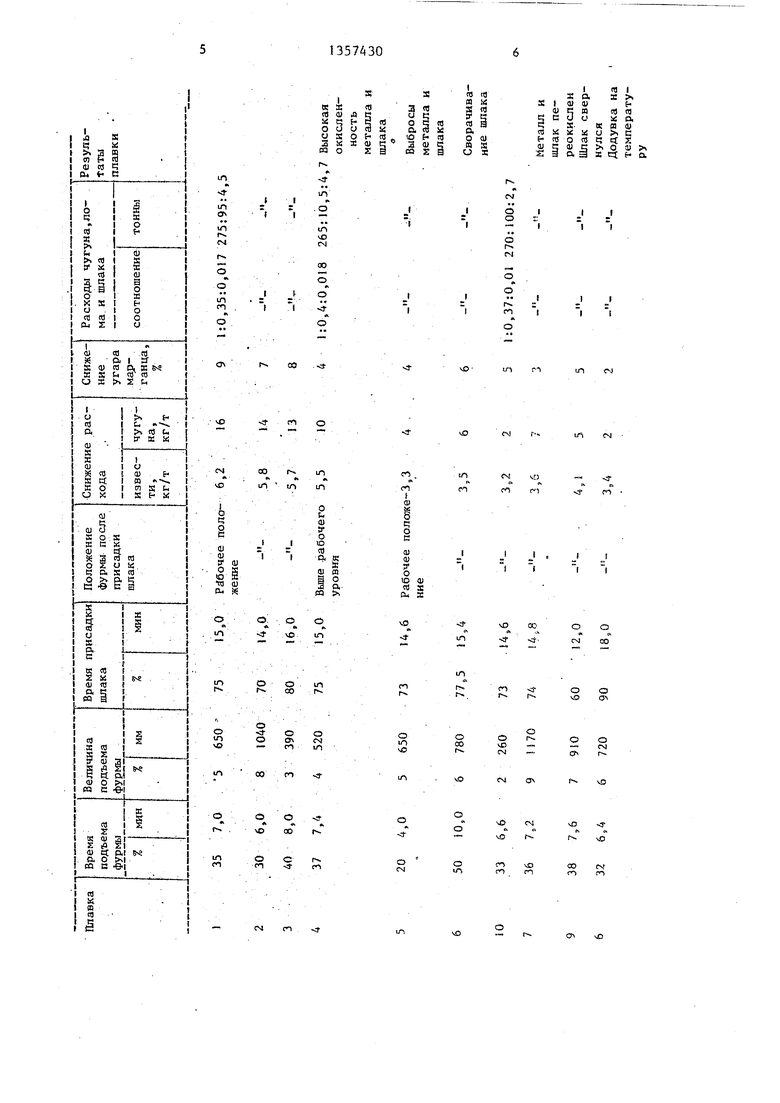

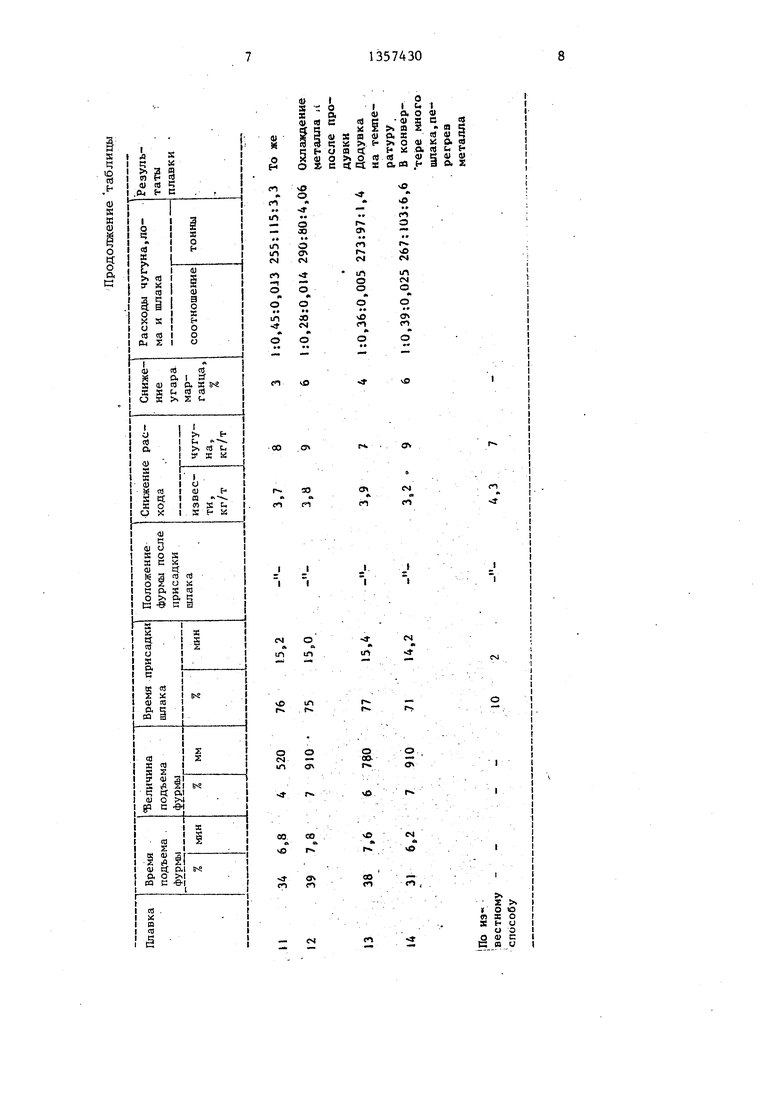

Проводят серию опытных плавок с выходом поочередно каждого параметра за верхнее и нижнее значение. Кроме того, проводят плавки при нижнем, верхнем и среднем значениях предлагаемых парметров и в соответствии с известным способом.

Предлагаемьй способ осуществляют 10 при выплавке стали следующего химического состава, %: ,12; Si 0,50- 0,80; МП 1,35-i ,55; ,025; ,025; ,30; NUO,30; Си 0,30; А1 0,02-0,06; ,008.

15 Плавки проводят в 300-тонных кон- . Бартерах по следующей технологии. Заваливают в конвертер лом, присаживают известь в количестве 45-50% от общего расхода, заливают чугун и на- 20 чинают продувку с расходом около 800-900 . По ходу плавки до 7 мин продувки осуществляют присадку извести. Общий расход извести на плавку равен 26-28 т. По истечении 25 около 1/3 времени продувки осущест- о вляют подъем фурмы на 3-8 приведенных калибра. Присадку шлака начинают по истечении еще 1/2 длительности плавки с одновременным опусканием фурмы в 30 рабочее положение на уровень 15 приведенных калибров. Применяемый шлак производства ферросилидия имеет следующий химсостав, Alj Q-jl2-16; СаО 26-30;Si02, 43-56; Si 37-40; FeO 1,5- 35 2| TiOi 2,5-6,0.

Продувку кислородом заканчивают при израсходовании требуемого на плавку количества кислорода, которое составляет 17-18 тыс. м при со- 40 держании углерода 0,03-0,07%. Температурный режим окончания плавки изменяют в пределах 1620-1720 С в зависимости от шихтйвки плавки и расхода шлака производства ферроси- 45 лиция.

После продувки в конвертере производят вьтуск металла в сталеразли- вочный ковш, где осуществляют окон- чательное раскисление и легирование 0 плавки до заданного химсостава стали. Результаты плавок представлены в таблице.

c«

XO.

I (U(U

u сЮ

с dо

i

оrt

Щс

Q.3

чI

n)ч

O.

nФ

с

Ч с У. 1 О Щ ч

X ct н а

iJ fl

Г

f

о

CJ

О

00

п t

О о

о а

О

г2

C3

о

(N Г-

СМ

са

Г-

чО л

г

г

«I

чО

JD

ГО

оо п

м m

о

о

00

о

a

ем

О

о

со

см

чО

00

.04

30

гл

О О см -

Ш 1

ао.

а VO

vO

о

(Л о

г чО

«м

ш

N

о

чО

п

ON

п

vO

ез%

Р4

t «Л

п

It

-З

еч

в

t

О

оо. г

о да

vO

ft

р

vO

Х

О Ю X о Н U U о

1 с

91

Данные опытных плавок показали, что использование способа при соблюдении предлагаемых параметров позволяет уменьшить расход извести, ферросплавов и легирующих материалов и снизить расход чугуна за счет улучшения теплового баланса плавки.

Формула изобретения

Способ выплавки стали в конверте- ре с повьштенной долей лома в метал- лошихте, включающий завалку в конвертер лома, загрузку извести, заливку чугуна, продувку расплава кислородом через верхнюю фурму, уста- новленную рабочее положение, ввод в качестве теплоносителя шлака от проРедактор Н.Егорова Заказ 5968/23

Составитель С.Миронов Техред М.Дидык

Тираж 550 ВНИЗШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35,, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

430

10

изводства ферросилиция, отличающийся тем, что, с целью уменьшения расхода извести, снижения расхода ферросплавов и легирующих 5 1 атериалов и улучшения теплового баланса плавки, по истечении 30-40%

времени продувки фурму устанавливают на высоте в 0,,5 раза вьшхе рабочего положения,, затем в период 0-80% времени продувки производят присадку шлака от производства ферросилиция и одновременно фурму опускают в рабочее положение, причем соотношение расхода чугуна, металлолома и шлака от производства ферросилиция поддерживают в пределах 1 :(0,3-0,4): (0,01:0,02).

Корректор С.Черни Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1134608A1 |

| Способ выплавки стали в конвертере | 1986 |

|

SU1337417A1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Заявка ФРГ № 3234811, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Сталь, 1985, № 7, -с.10-11. | |||

Авторы

Даты

1987-12-07—Публикация

1986-03-04—Подача