Изобретение относится к термической обработке деталей из чугуна и может быть использовано при индукционной закалке деталей, работающих в различных условиях нагружения и износа в двигателестроении, машиностроении.

Цель изобретения - повышение пррч- ности и ударной вязкости при незначительном снижении твердости.

Способ термической обработки распределительного вала включает нагрев шеек со скоростью 250-300°С/с до 1050-1075°С, кулачков со скоростью 200-250 С/с до 1075-1100°С, охлаждение детали с температуры закалки прерывают при достижении 400-500 С с

последующим охлаждением на воздухе в течение 25-10 с соответственно, дальнейшее охлаждение ведется в масле или эмульсии«

Выбор температуры в пределах 400j- 500°С обусловлен необходимостью обеспечения снижения остаточных напряжений. При снижении температуры самоотпуска от 400°С в течение 25 с завершается превращение высокоуглеродистого мартенсита в малоуглеродистый, что и обуславливает снижение ос таточных напряжений, повышение ударной вязкости и прочности закаленного ТВЧ чугуна. При меньших температурах, чем 400°С процесс превращения высокоуглеродистого мартенсита в малоуглесд

05 СЛ

00

одистый не завершается, что не поз- оляет понизить значение остаточных напряжений растяжения, а значит и по- высить прочность и ударную вязкость. С повышением температуры от 400 до 500°С увеличивается скорость диффузии углерода в мартенсите, что и обеспечивает за меньшее время распад высо- кОуглеродистого мартенсита в малоуг- лфродистый и, тем самым, уменьшает значение остаточных напряжений второ- г( рода и понижает растяжение первого , При 500° С процесс распада высо- круглеродистого мартенсита в малоуглеродистый завершается за 10 с. Вместе с тем происходит снижение углерода и в малоуглеродистом мартенсите, что приводит к снижению твердости закаленного слоя до HRC 45-48, росту ударной вязкости до 19 Дж/см2 и прочности до 1500 МПа,. с повышением тем- (пературы выше 500°С малоуглеродистый мартенсит распадается с образованием троостита, что существенно понижает твердость закаленного слоя.

При температуре самоотпуска 450- 300°С проявляется отпускная хрупкость |Чугуна. Поэтому по истечении 10 с Продолжительности самоотпуска отлив- (ки необходимо охлаждать в эмульсии или в масле.

Способ осуществляют следующим образом.

Установленные в индукторе закалочного станка н нагретые детали с температуры закалки охлаждают до температуры самоотпуска 400-500°С. При достижении заданной температуры самоотпуска охлаждение прерывается с помощью реле времени, деталь вынимается из индуктора и охлаждается на воздухе в течение 25-10 с соответственно. По истечении этого времени деталь охлаждается в эмульсии или в масле, а затем подвергается окончательной механической обработке.

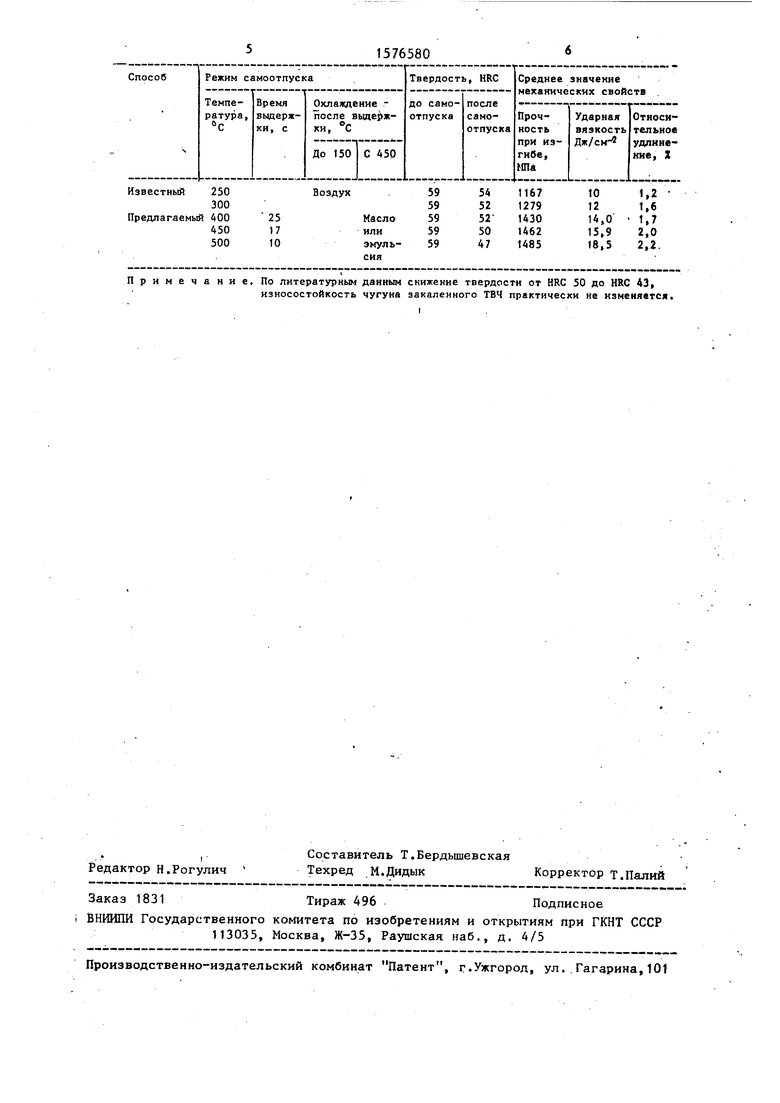

Пример. Проводят самоотпуск образцов для определения прочности

при изгибе диаметром 30 мм, длиной 340 мм и для определения ударной вяз кости диаметром 15 мм, длиной 80 мм, изготовленных из чугуна с шаровидным графитом состава, %: С 3,1-3,8j Si 2,2-2,8} Mn 0,4-0,8; Mg 0,04-0,06/ Cr 0,1-0,2; железо остальное. (В450). Охлаждение с температуры закалки до температуры самоотпуска 400-500°С производят водяным душем, после чего образцы охлаждают на воздухе в течение 25-10 с.„

.

5 Для получения сравнительных ранных параллельно проводят самоотпусх однотипных образцов, изготовленных из этого же чугуна по известному способу при 250 и .

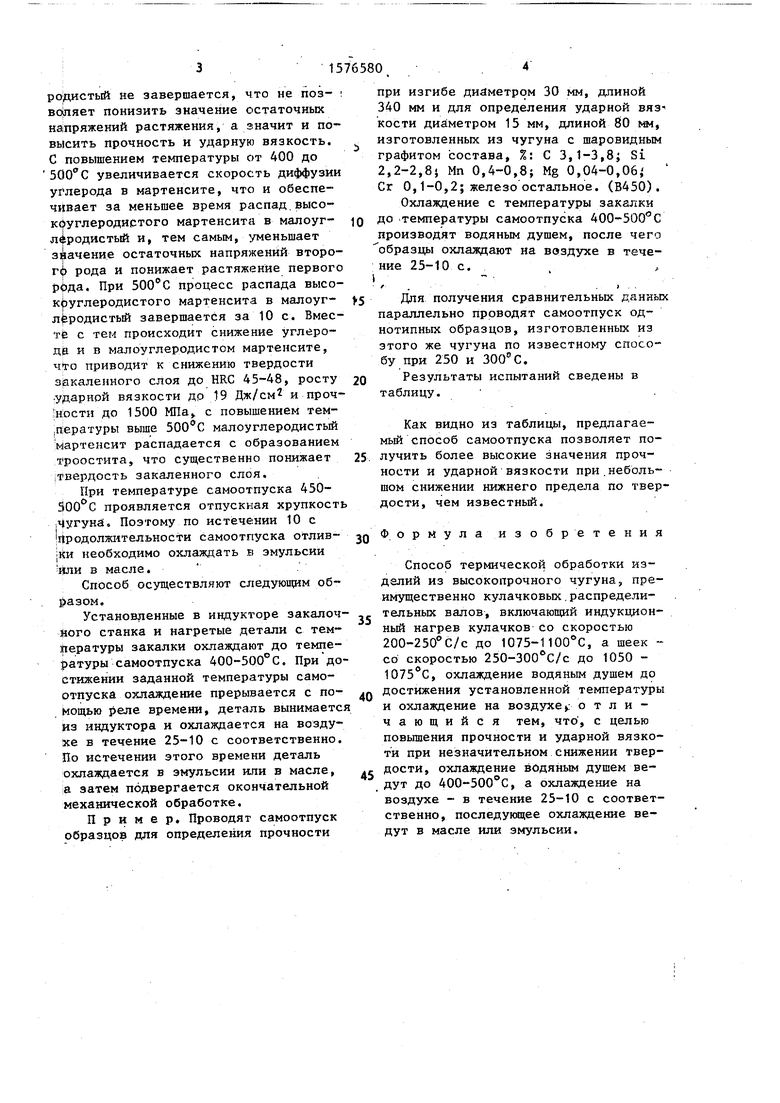

0 Результаты испытаний сведены в таблицу.

Как видно из таблицы, предлагаемый способ самоотпуска позволяет по- 5 лучить более высокие значения прочности и ударной вязкости при небольшом снижении нижнего предела по твердости, чем известный.

0 Формула изобретения

Способ термической обработки изделий из высокопрочного чугуна, преимущественно кулачковых распредели тельных валов, включающий индукционный нагрев кулачков со скоростью 200-250°С/с до 1075-1100°С, а шеек - со скоростью 250-300°С/с до 1050 - 1075 С, охлаждение водяным душем до

MQ достижения установленной температуры и охлаждение на воздухе отличающийся тем, что, с целью повышения прочности и ударной вязко- ти при незначительном снижении твер., дости, охлаждение водяным душем ведут до 400-500°С, а охлаждение на воздухе - в течение 25-10 с соответственно, последующее охлаждение ведут в масле или эмульсии.

Примечание. По литературным данным снижение твердости от HRC 50 до HRC 43

износостойкость чугуна закаленного ТВЧ практически не изменяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий из высокопрочного чугуна | 1985 |

|

SU1330187A1 |

| Способ термической обработки изделий из серого чугуна | 1986 |

|

SU1477750A1 |

| Способ термической обработки деталей из высокопрочного чугуна | 1986 |

|

SU1475935A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| СПОСОБ ЗАКАЛКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ И ПОДШИПНИК КАЧЕНИЯ | 2011 |

|

RU2493269C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗАГОТОВКИ ИЗ НЕРЖАВЕЮЩЕЙ ХРОМИСТОЙ СТАЛИ | 2014 |

|

RU2591901C2 |

| СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ЗАГОТОВКИ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ | 2009 |

|

RU2496907C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

Изобретение относится к термической обработке изделий из чугуна и может быть использовано при индукционной закалке деталей, работающих в различных условиях нагружения и износа в двигателестроении, машиностроении. Цель изобретения - повышение прочности и ударной вязкости при незначительном снижении твердости. Способ включает нагрев шеек со скоростью 250-300°С/с до 1050-1075°С и кулачков со скоростью 200 - 250°С/с до 1075-1100°С. Охлаждение деталей с температуры закалки прерывают при достижении 400-500°С с последующим охлаждением на воздухе в течение 40-10 с. Затем охлаждают в масле или эмульсии. В результате данной обработки детали из чугуна марки В450 имеют следующие свойства: σ и=1430 - 1485МПа, @ н=14-18 Дж/см 2, δ=1,7 - 2,2%. 1 табл.

| Способ термической обработки изделий из высокопрочного чугуна | 1985 |

|

SU1330187A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-07—Публикация

1987-12-23—Подача