Изобретение относится к технике транспортирования газовых выбросов и может найти применение в химической, деревооб- рабатываюи.1ей, электротехнической и других отраслях народного хозяйства.

Цель изобретения состоит в повышении экономичности процесса.

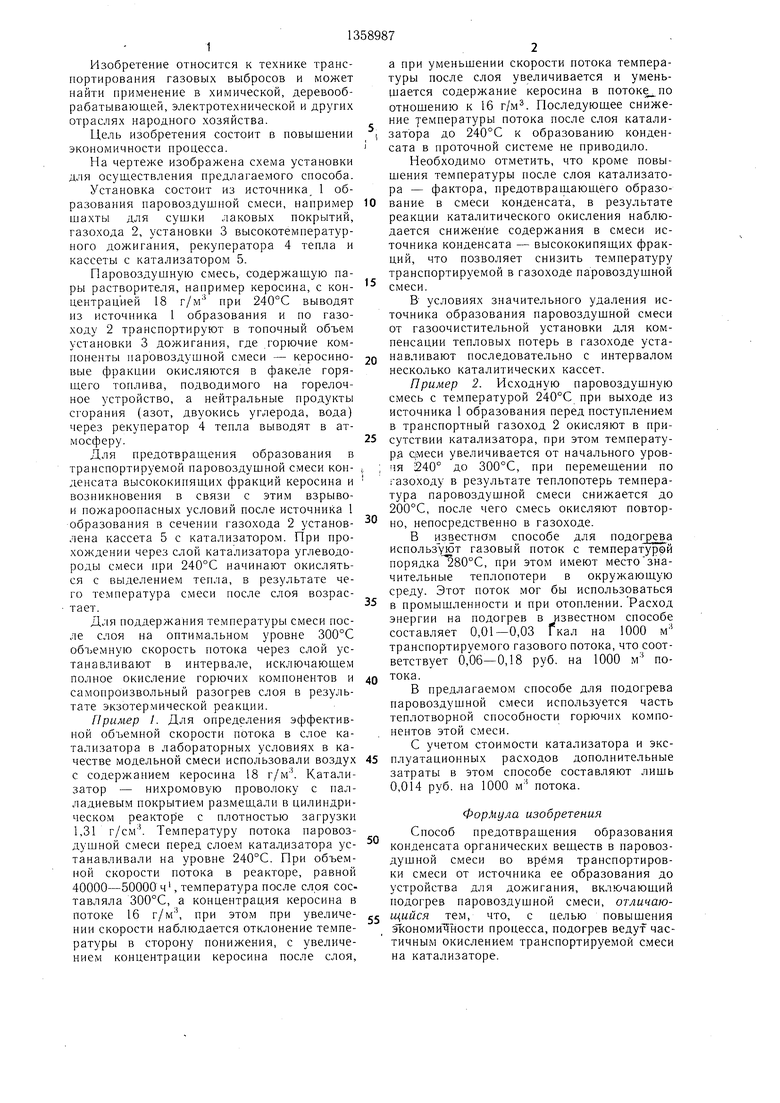

На чертеже изображена схема установки для осуществления предлагаемого способа.

Установка состоит из источника 1 оба при уменьшении скорости потока температуры после слоя увеличивается и умень- иается содержание керосина в потоке по отношению к 16 г/м. Последующее снижение уемпературы потока после слоя катализатора до 240°С к образованию конденсата в проточной системе не приводило.

Необходимо отметить, что кроме повышения температуры после слоя катализатора - фактора, предотвранлающего образо- разования паровоздушной смеси, например 10 вание в смеси конденсата, в результате шахты для сушки лаковых покрытий,реакции каталитического окисления наблюгазохода 2, установки 3 высокотемператур-дается снижение содержания в смеси ис15

25

ного дожигания, рекуператора 4 тепла и кассеты с катализатором 5.

Паровоздушную смесь, содержащую пары растворителя, например керосина, с концентрацией 18 г/м при 240°С выводят из источника 1 образования и по газоходу 2 транспортируют в топочный объем установки 3 дожигания, где горючие компоненты паровоздушной смеси - керосино- 20 вые фракции окисляются в факеле горя- шего топлива, подводимого на горелоч- ное устройство, а нейтральные продукты сгорания (азот, двуокись углерода, вода) через рекуператор 4 тепла выводят в атмосферу.

Для предотвращения образования в транспортируемой паровоздушной смеси кон- .;, денсата высококипянгих фракций керосина и возникновения в связи с этим взрыво- и пожароопасных условий после источника 1 образования в сечении газохода 2 установ- лена кассета 5 с катализатором. При прохождении через слой катализатора углеводороды смеси при 240°С начинают окисляться с выделением тепла, в результате чего температура смеси после слоя возрастает.

Для поддержания температуры смеси после слоя на оптимальном уровне 300°С объемную скорость потока через слой устанавливают в интервале, исключающем полное окисление горючих компонентов и 40 самопроизвольный разогрев слоя в результате экзотер.мической реакции.

Пример 1. Для определения эффективной объемной скорости потока в слое катализатора в лабораторных условиях в каточника конденсата - высококипящих фракций, что позволяет снизить температуру транспортируемой в газоходе паровоздушной смеси.

В условиях значительного удаления источника образования паровоздушной смеси от газоочистительной установки для компенсации тепловых потерь в газоходе устанавливают последовательно с интервалом несколько каталитических кассет.

Пример 2. Исходную паровоздушную смесь с температурой 240°С при выходе из источника 1 образования перед поступлением в транспортный газоход 2 окисляют в присутствии катализатора, при этом температура С;меси увеличивается от начального уровня 240° до 300°С, при перемешении по газоходу в результате теплопотерь температура паровоздушной смеси снижается до 200°С, после чего смесь окисляют повторно, непосредственно в газоходе.

В известном способе для подогрева используют газовый поток с температурой порядка 280°С, при этом имеют место зна- чительные теплопотери в окружающую среду. Этот поток мог бы использоваться в промышленности и при отоплении. Расход энергии на подогрев в известном способе составляет 0,01-0,03 Гкал на 1000 м транспортируемого газового потока, что соответствует 0,06-0,18 руб. на 1000 м потока.

В предлагаемом способе для подогрева паровоздушной смеси используется часть теплотворной способности горючих компонентов этой смеси.

С учетом стоимости катализатора и эксчестве модельной смеси использовали воздух 45 плуатационных расходов дополнительные

с содержанием керосина 18 г/м . Катализатор - нихромовую проволоку с пал- ладиевым покрытием размещали в цилиндрическом реакторе с плотностью загрузки 1,31 г/см . Температуру потока паровоззатраты в этом способе составляют лишь 0,014 руб. на 1000 м потока.

Формула изобретения

Способ предотвращения образования

душной смеси перед слоем катализатора ус- конденсата органических веществ в паровоз- танавливали на уровне 240°С. При объем-душной смеси во время транспортировной скорости потока в реакторе, равной ки смеси от источника ее образования до 40000-50000 ч , температура после слоя сое- устройства для дожигания, включающий тавляла 300°С, а концентрация керосина в подогрев паровоздушной смеси, отличаю- потоке 16 г/м , при этом при увеличе- и(ийся тем, что, с целью повышения НИИ скорости наблюдается отклонение темпе- эТсономиТности процесса, подогрев вeдyf час- ратуры в сторону понижения, с увеличе-тичным окислением транспортируемой смеси

нием концентрации керосина после слоя,на катализаторе.

5

5

0

0

точника конденсата - высококипящих фракций, что позволяет снизить температуру транспортируемой в газоходе паровоздушной смеси.

В условиях значительного удаления источника образования паровоздушной смеси от газоочистительной установки для компенсации тепловых потерь в газоходе устанавливают последовательно с интервалом несколько каталитических кассет.

Пример 2. Исходную паровоздушную смесь с температурой 240°С при выходе из источника 1 образования перед поступлением в транспортный газоход 2 окисляют в присутствии катализатора, при этом температура С;меси увеличивается от начального уровня 240° до 300°С, при перемешении по газоходу в результате теплопотерь температура паровоздушной смеси снижается до 200°С, после чего смесь окисляют повторно, непосредственно в газоходе.

В известном способе для подогрева используют газовый поток с температурой порядка 280°С, при этом имеют место зна- чительные теплопотери в окружающую среду. Этот поток мог бы использоваться в промышленности и при отоплении. Расход энергии на подогрев в известном способе составляет 0,01-0,03 Гкал на 1000 м транспортируемого газового потока, что соответствует 0,06-0,18 руб. на 1000 м потока.

В предлагаемом способе для подогрева паровоздушной смеси используется часть теплотворной способности горючих компонентов этой смеси.

С учетом стоимости катализатора и эксзатраты в этом способе составляют лишь 0,014 руб. на 1000 м потока.

/ лк/у

4

ТОГ7Л1-/ О

Редактор Ю. Середа Заказ 5644/10

ВНИИПИ Государственного комитета СССР ио делам изобретений и отк)ытий

1 13035, Москва, Ж-35. Раушская наб., д. 4/5 Производственио-полиграфнческое предприятие, г. Ужгород, ул. Проектная, 4

Составитель Г. Винокурова

Техред И. ВересКорректор Л. Патай

Тираж 657Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| Устройство термической очистки газовыхСМЕСЕй | 1976 |

|

SU816537A1 |

| Устройство для очистки газовых выбросов от горючих компонентов | 1990 |

|

SU1773456A1 |

| Способ сжигания газообразного топлива | 1976 |

|

SU669147A1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2039079C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ НА ТВЕРДОМ ГОРЮЧЕМ И СПОСОБ ФУНКЦИОНИРОВАНИЯ ДВИГАТЕЛЯ | 2014 |

|

RU2565131C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПРОИЗВОДСТВА ТОПЛИВНОГО ДИМЕТИЛОВОГО ЭФИРА И БЕНЗИНА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2003 |

|

RU2266893C2 |

| Способ радиационно-конвективной сушки лакокрасочных покрытий | 1980 |

|

SU892154A2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВ И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД И СПОСОБ СЖИГАНИЯ ТОПЛИВ | 2012 |

|

RU2506495C1 |

Изобретение относится к снособам транснортирования нарогазовых смесей, применяемым в хммичеекон, дсревооорабатв - вающей и электротехническо нромь нк 1ен- ности и НОЗВОЛЯЮ1ЦНМ noBBicHTb экономичность процесса 11редотврап1ен11я образова1П1я конденсата органических веществ, ilapoi a- зовую смесь, содержащую примеси керосина, образовави1у1ося в Н1ахте для сун1кн лаковых покрытии, трансиортируют ио газоходу к устро|1ству для дожигання, где примеен окисляются в факеле горящего тои, 1ива. Во время транспортировки иаро- газовую смесь частичио окисляют на катализаторах, расположепных в переходе п перед газоходом. Г1о;1огрев газов за счет тепла ката.читпческпх реакций позволяет исключить использование 1Ч1рячпх газовых потоков для подо1-рева, еоп|Н)(о 1 даюп1ееея теилопотерямп в окружаюи1ую среду. 1 пл. § о: сл ос ее ос

| Шелыгин А | |||

| Л | |||

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рига/ЛатЫИИТИ, 1978 | |||

| с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-12-15—Публикация

1985-06-11—Подача