Изобретение относится к порошковой металлургии и может быть использовано при изготовлении фильтров из титана, предназначенньк для тонкой очистки газов и жидкостей.

Цель изобретения - увеличение коррозионной стойкости и пропускной способности трубчатых титановых фильтров.10

В исходную шихту перед прессованием добавляют азотсодержащую соль, а процесс спекания осуществляют в многоместном герметичном контейнере . подвижным индуктором последовательно 15 в вакууме и -атмосфере азот а, которьш получают термическим разложением соли в шихте последующего спекаемого трубчатого фильтра. В исходный титановый порошок добавляют необходимое 20 количество сухой размолотой азотсодержащей соли. Частицы соли должны быть не крупнее фракции титанового порошка. Полученную шихту тщательно перемешивают. Прессование заготовок 25 проводят способом гидростатического

прессования по любому приемлемому циклу. Затем спрессованные заготовки помещают в многоместный герметичньй

контейнер таким образом, чтобы в ниж- ЗО том и другими газообразными продуктаней части находилась прессовка, на- сьш{енная частицами азотсодержащей соли, а на ней помещается спекаемая заготовка из порошка титана, в которой отсутствуют продукты разложения соли. Обе заготовки герметизируются кварцевым контейнером.

Пример, Заготовку длиной 1 м наружным диаметром 0,09 м, толщиной стенки 0,006 м изготавливают способом гидростатического прессования стояков титановой губки марки ТГ-ТВ фракции - 0,63+0,18x10 м. Вторую заготовку с теми же параметрами получают гидростатическим прессованием шихты, состоящей из титановой ТГ-ТВ фракции - 0,63+0,18x10 м и из порошка натрия азотистокислого (NaNOj), в количестве 0,8 мае,%, крупностью кусков до 0,001 м. Прессование проводят в гидростате, установленном на столе пресса П 1М-500, Давление прессования составляет 100 МПа. Полученные заготовки устанавливают в кварцевый контейнер друг на друга таким образом, чтобы прессовка насьш;ения NaNO была внизу (между заготовками помещается асбестовая прокладка). Контейнер, представляющий собой трубу внутренним диаметром 0,1 м, длиной 2,5 м, толщиной стенки 0,003 м, герметизируют и устанавливают в индуктор (20-витко- вую катушку из медной водоохлаждае- мой трубки). Кроме передвижного индуктора в состав установки входит генератор ПВС-100/2500-III и конденсаторная батарея ЭСВ-0,8-2,4УЗ. Через патрубок, расположенный в нижней части контейнера, насосом ВН-4 создают вакуум 1,0-2,6 Па. Затем включают индукционный нагрев. В процессе предварительного нагрева индуктор перемещается вдоль верхней заготовки .со скоростью 0,001 м/с. Температура заготовки 1100°С. Происходит процесс спекания: рост металлического контакта и диффузия частиц порошка между собой. Температура нижней заготовки в это время не превышает 200°С. Предварительное спекание проводится в течение 300 с. Затем вакуумный насос отключается и индуктор перемещается к нижней заготовке, которую нагревают до температур ы разложения азотистокислого натрия (310-360 С). Кварцевый контейнер заполняется азо0

ми разложения. Испарение соли приводит к увеличению пористости нижней заготовки на 5%. Индуктор вновь перемещается к верхней заготовке, кото- рую в течение 30 с выдерживают при 800°С. Происходит процесс азотирования изделия. Давление газовой смеси в контейнере поддерживают от 0,08МПа в начале азотирования до 0,02 МПа в конце процесса. Излишек газов откачивается вакуумным.насосом. На этом процесс спекания заканчивается. Общая продолжительность процесса составляет 1000 с (с охлаждением). Верхнее изделие извлекается из контейнера. Оно имеет азотированньй наружный слой, обладающий высокой коррозионной стойкостью. Нижнюю заготовку повышенной пористости перемещают в верхнюю часть контейнера и она спекается в следующем цикле, а ее место занимает новая.

Для производства титановых фильт- ров был применен порошок титана электролитический (ПТЭМ), Из него по аналогичному режиму получен азотированный фильтр.

Результаты испытаний на коррозионную стойкость и пропускную способ5

0

5

31359076

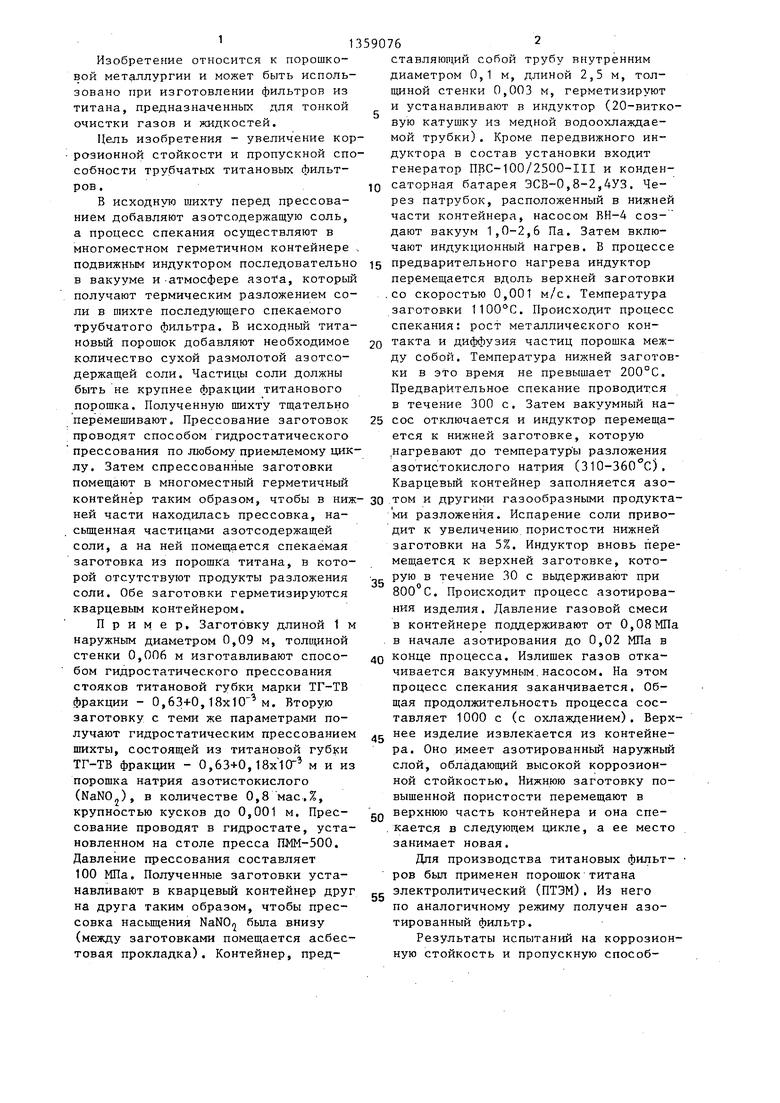

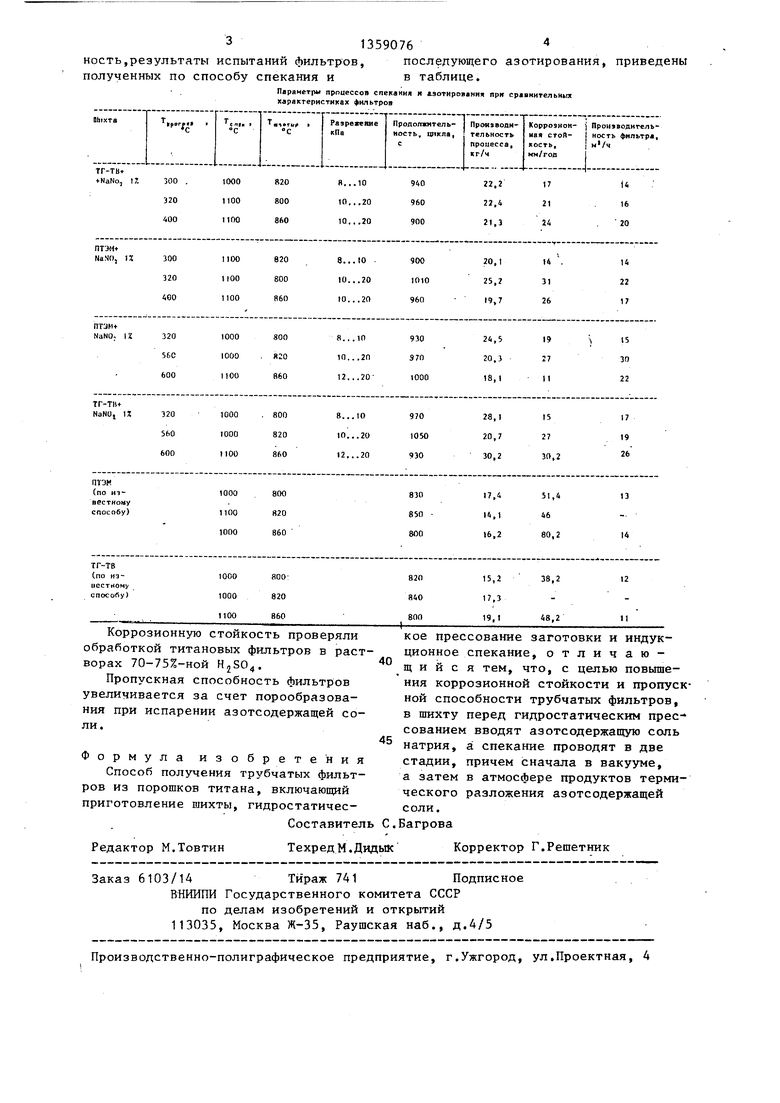

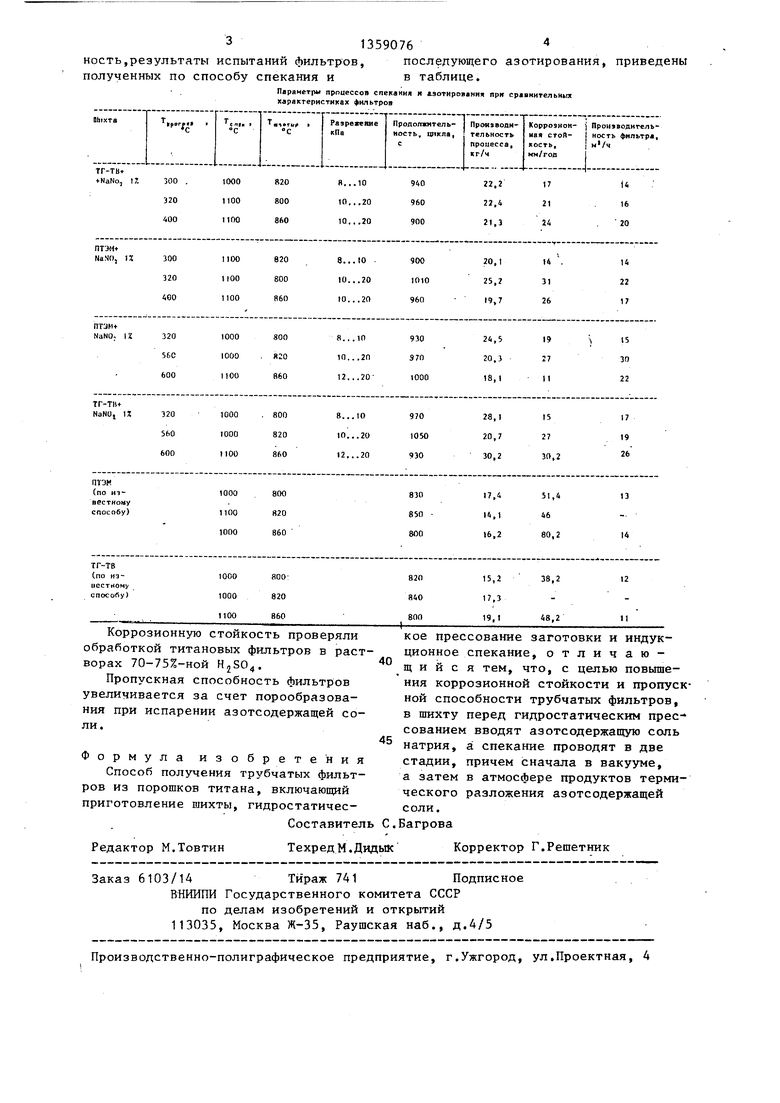

ность,результаты испытаний фильтров, последующего азотирования, приведены

полученных по способу спекания и

в таблице.

Параметры процессов спекания в зотиромния прк сравнительных характеристиках фильтров

Коррозионную СТОЙКОСТЬ проверяли обработкой титановых фильтров в растворах 70-75%-ной HjSO.

Пропускная способность фильтров увеличивается за счет порообразования при испарении азотсодержащей соли.

Формула изобретения Способ получения трубчатых фильтров из порошков титана, включающий приготовление шихты, гидростатичесСоставитель

Редактор М.Товтин

Техред М.Дидьос

Заказ 6103/14Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

в таблице.

кое прессование заготовки и индукционное спекание, отличающийся тем, что, с целью повышения коррозионной стойкости и пропускной способности трубчатых фильтров, в шихту перед гидростатическим прес сованием вводят азотсодержащую соль натрия, а спекание проводят в две стадии, причем сначала в вакууме, а затем в атмосфере продуктов термического разложения азотсодержащей соли. Багрова

Корректор Г.Решетник

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатых мембран | 1991 |

|

SU1836189A3 |

| Способ индукционного спекания длинномерных изделий | 1987 |

|

SU1526911A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

| Способ изготовления спеченных пористых титановых труб | 1982 |

|

SU1092008A1 |

| Способ изготовления пористых спеченных изделий из титана | 1982 |

|

SU1044432A1 |

| Способ изготовления двухслойных пористых труб | 1988 |

|

SU1675058A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| СМАЗКА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2006343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

Изобретение относится к области порошковой металлургии при изготовлении фильтров из титана. Цель изобретения - увеличение коррозионной стойкости трубчатых фильтров,:Пропускной способности и снижение трудо- и энергозатрат. В способе получения трубчатых фильтров из порошков титана в шихту перед прессованием вводят азотсодержащую соль натрия, а процесс спекания осуществляют последовательно в вакууме и атмосфере азота, полученной термическим разложением соли, находящейся в шихте последующего спекаемого трубчатого фильтра. В шихту вводят 1% NaNOj. Термические разложения соли проводят при 300-400°С, спекание проводят при 1000-1100 С, а азотирование при 800-860°С. 1 табл. с S (Л с 00 сд со 05

| Химико-термическая обработка металлокерамических материалов | |||

| Под ред.О.В.Романа | |||

| Наука и техника | |||

| Минск, 1977, с.167-176 | |||

| Диффузионные покрытия на металлах i- Киев: Наукова думка, 1965, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1987-12-15—Публикация

1986-03-31—Подача