Изобретение относится к получению долимерйых органических соединений, а именно к области получения карба- мидно-формальдегидных смол.

Целью изобретения является получение карбамидно-формальдегидной смолы энергетически выгодным способом с использованием формальдегидно- го р-аствора карбамида при молярном отношении карбамид:формальдегид 1,85:1-2,02:1.

Приготовление формальдегидного раствора карбамида.

Пример 1. В реактор с мешалкой и рубашкой вводят 1,06 моль формальдегида в виде формалина концентрации 53% при 50-52 С, включают мешалку, добавляют уротропиЯ О, 02173 моль и начинают вводить карбамид; первую порцию в количестве 1/3 общей загрузки, остальное - в течение 1,5 ч таким образом, чтобы температура массы не понижалась ме-г нее 35°С и не повьшалась более 45 С. Общая масса загруженного карбамида составляет 1,961 моль.

Пример 2. В реактор по примеру 1 вводят 1,1 моль формальдеги- да в виде формалина концентрации 55% при 54-55°С, включают мешалку, добавляют уротропин 0,01067 моль и начинают вводить карбамид по приме- . ру 1. Общее количество загруженного карбамида 2,035 моль.

Пример З.В реактор по примеру 1 вводят 1,06 моль формальдегида в виде формалина концентрации 53% при 52-54 С, включают мешалку, добавляют уротропин 0,01028 моль и начинают вводить карбамид по примеру 1. Общее количество загруженного карбамида 2,222 моль.

Пример 4.В реактор по примеру 1 вводят 1,1 моль формальдегида в виде формалина концентрации 55% при 52-54 С, включают мешалку, добавляют уротропин 0,0205 моль и начинают вводить карбамид по примеру 1. Общее количество загруженного карбамида 2,01 моль.

Пример 5. В реактор по примеру 1 вводят 1,08 моль формальдегида в виде 54%-ного раствора формалина при 52-54 С, включают мешалку, добавляют уротропин 0,01631 моль и начинают вводить карбамид по примеру 1. Общее количестве загруженного карбамида 2,0898 моль.

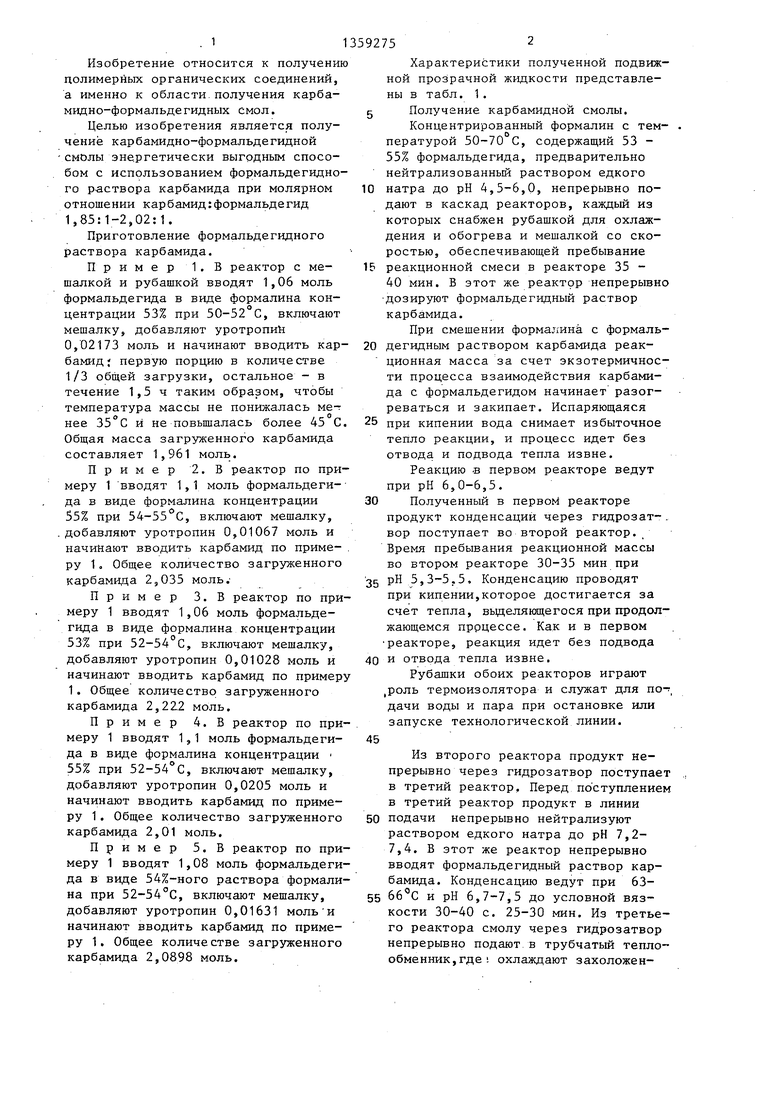

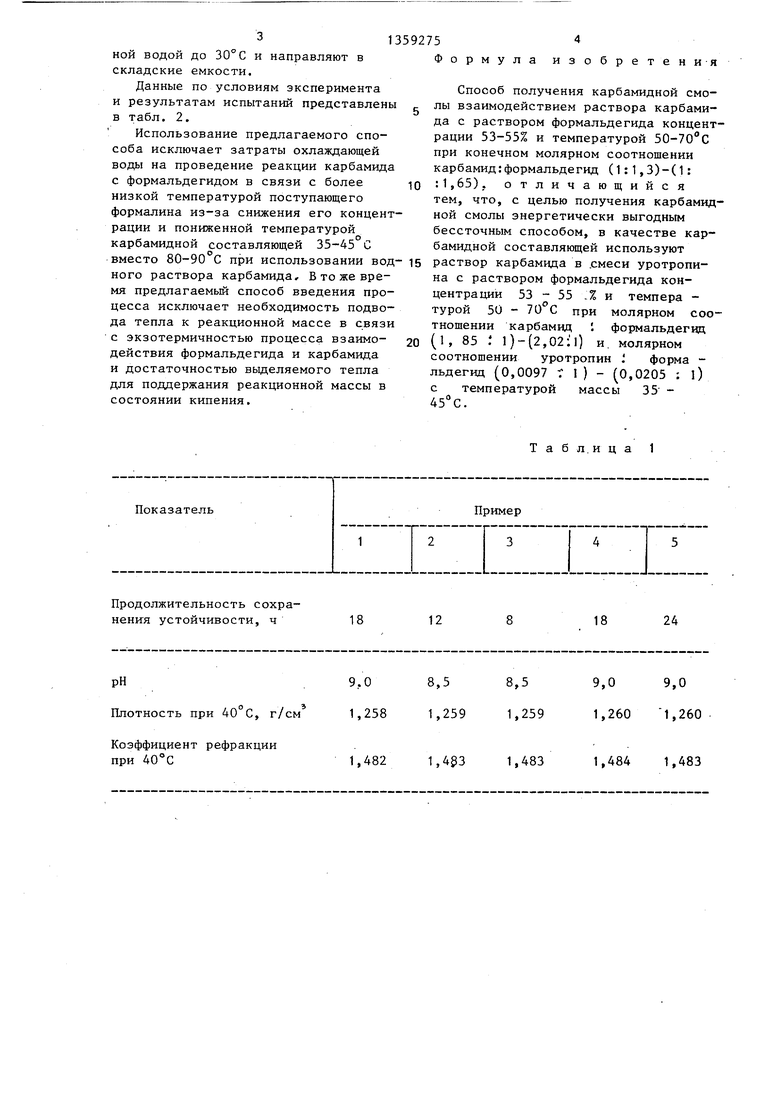

Характеристики полученной подвижной прозрачной Ж1-ЩКОСТИ представлены в табл. 1.

Получение карбамидной смолы.

Концентрированный формалин с температурой 50-70 С, содержащий 53 - 55% формальдегида, предварительно нейтрализованный раствором едкого натра до рН 4,5-6,0, непрерывно подают в каскад реакторов, каждый из которых снабжен рубашкой для охлаждения и обогрева и мешалкой со скоростью, обеспечивающей пребывание

реакционной смеси в реакторе 35 - 40 мин. В этот же реактор непрерывно дозируют формальдегидный раствор карбамида.

При смешении формалина, с формальдегидным раствором карбамида реакционная масса за счет экзотермичнос- ти процесса взаимодействия карбамида с формальдегидом начинает разогреваться и закипает. Испаряющаяся

при кипении вода снимает избыточное тепло реакции, и процесс идет без отвода и подвода тепла извне.

Реакцию -в первом реакторе ведут при рН 6,0-6,5.

Полученный в первом реакторе

продукт конденсаций через гидрозат- . вор поступает во второй реактор. Время пребывания реакционной массы во втором реакторе 30-35 мин при

рН 5,3-5.5, Конденсацию проводят при кипении,которое достигается за счет тепла, выделянлдегося при продолжающемся пррцессе. Как и в первом реакторе, реакция идет без подвода

и отвода тепла извне.

Рубашки обоих реакторов играют ,роль термоизолятора и служат для по-, дачи воды и пара при остановке или запуске технологической линии.

Из второго реактора продукт непрерывно через гидрозатвор поступает в третий реактор. Перед поступлением в третий реактор продукт в линии

подачи непрерывно нейтрализуют раствором едкого натра до рН 7,2- 7,4. В зтот же реактор непрерывно вводят формальдегидный раствор карбамида. Конденсацию ведут при 63бб С и рН 6,7-7,5 до условной вязкости 30-40 с. 25-30 мин. Из третьего реактора смолу через гидрозатвор непрерывно подают в трубчатый теплообменник, где i охлаждают захоложенной водой до 30°с и направляют в складские емкости.

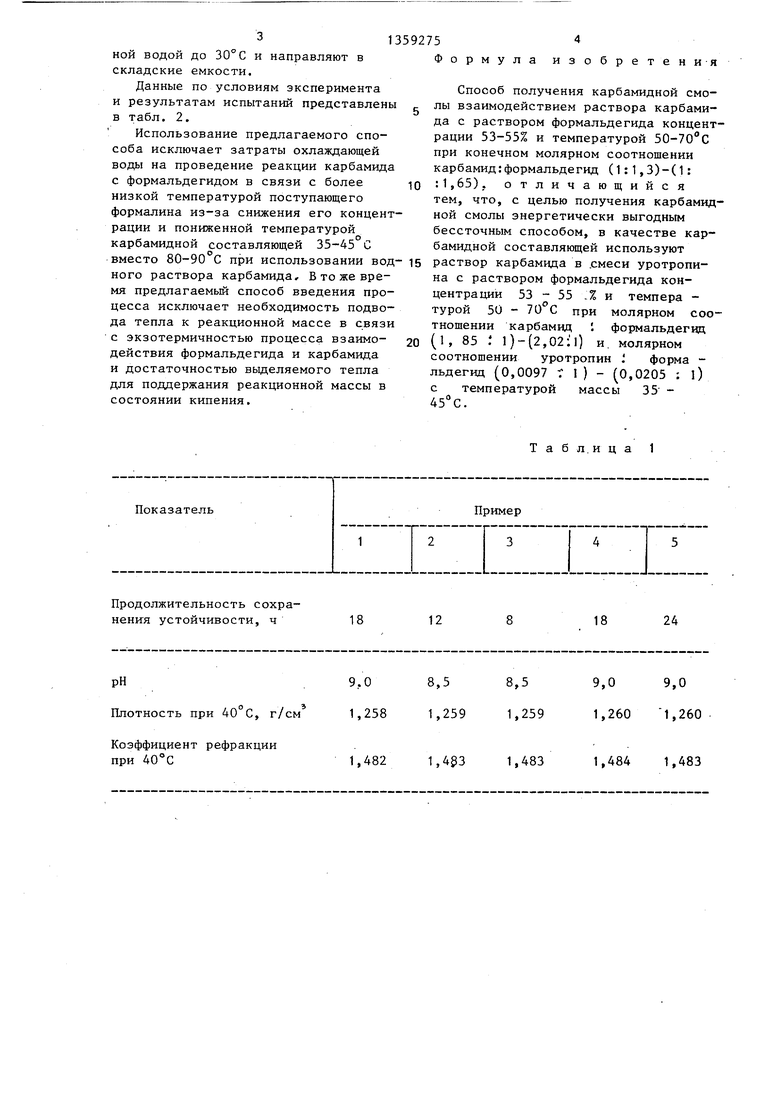

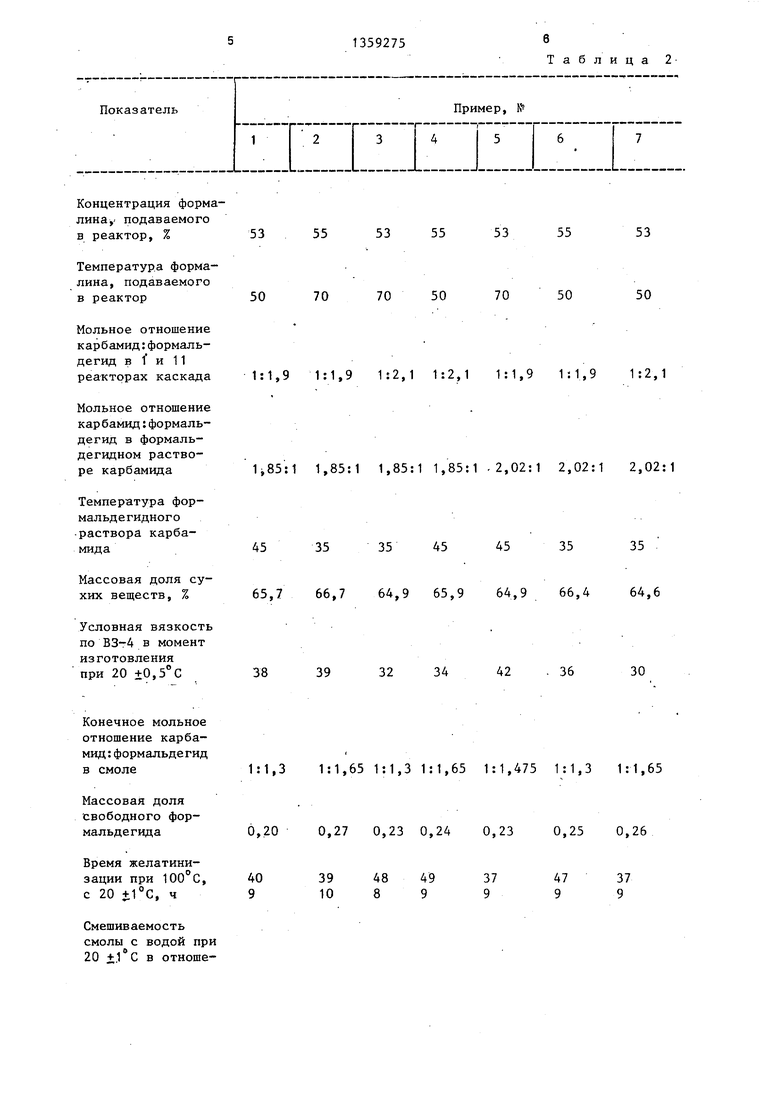

Данные по условиям эксперимента и результатам испытаний представлены в табл. 2.

Использование предлагаемого способа исключает затраты охлаждающей воды на проведение реакции карбамида с формальдегидом в связи с более низкой температурой поступающего формалина из-за снижения его концентрации и пониженной температурой карбамидной составляющей 35-45 С вместо 80-90 С при использовании водного раствора карбамида, Б то же время предлагаемьй способ введения процесса исключает необходимость подвода тепла к реакционной массе в связи с экзотермичностью процесса взаимодействия формальдегида и карбамида и достаточностью вьщеляемого тепла для поддержания реакционной массы в состоянии кипения.

Продолжительность сохранения устойчивости, ч

РН

Плотность при 40 С, г/см

Коэффициент рефракции при 40°С

Формула изобретен и я

Способ получения карбамидной смо- лы взаимодействием раствора карбамида с раствором формальдегида концентрации 53-55% и температурой 50-70°С при конечном молярном соотношении карбамид . формальдегид (1: 1,3)-(1:

). отличающийся

тем, что, с целью получения карбамидной смолы энергетически выгодным бессточным способом, в качестве карбамидной составляющей используют

раствор карбамида в .смеси уротропина с раствором формальдегида концентрации 53-55 .% и темпера - турой 50 - 70 С при молярном соотношении карбамид , формальдегид

(Ь 85 . l)-(2,02: l) и. молярном соотношении уротропин . форма - льдегвд (0,0097 Г 1) - (0,0205 ; l) с температурой массы 35 - 45°С.

Т а б л. и ц а 1

12

18

24

8,58,5

1,2591,259

1,,483

9,09,0

1,260 1,260

1,484 1,483

Концентрация формалина,- подаваемого в реактор, % 53 55 53 55 53 55

Температура формалина, подаваемого в реактор50 70 70 50 70 50

Мольное отношение карбамид:формальдегид в 1 и 11 реакторах каскада

Мольное отношение карбамид:формальдегид в формаль- дегидном растворе карбамида

Температура фор- мальдегидного раствора карбамида

Массовая доля сухих веществ, %

Условная вязкость по ВЗ-4 в момент изготовления при 20 ±0,5°С

1:1,9 1:1,9 1:2,1 1:2,1 1:1,9 1:1,9 1:2,1

П85:1 1,85:1 1,85:1 1,85:1 -2,02:1 2,02:1 2,02:1

45

38

35

39

35 45

45

32 34

42

35

36

35

65,7 66,7 64,9 65,9 64,9 66,4 64,6

30

Конечное мольное отношение карбамид : формальдегид в смоле

Массовая доля свободного формальдегида

1:1,3 1:1,65 1:1,3 1:1,65 1:1,475 1:1,3 1:1,65

0,20 0,27 0,23 0,24 0,23 0,25 0,26

40 39 48 49 37 9 10 8 9 9

Смешиваемость смолы с водой при 20 i.1 С в отношеТаблица 2

53

50

35 45

45

35

35

32 34

42

36

30

47 9

37 9

НИИ по объему 1:2

П о л н а. я

2,0

2,2 2,1 2,1 2,1

Редактор Н.Горват

Составитель С.Бешенко

Техред М.Моргентал Корректор А.Ильин

Заказ 6111/24

Тираж 438Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

2,2 2,1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2061707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142966C1 |

| Способ получения мочевиноформальдегидных смол | 1981 |

|

SU999538A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2081886C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ ДЛЯ УКРЕПЛЕНИЯ ГРУНТА | 2004 |

|

RU2270840C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 1996 |

|

RU2114130C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ЛИТЬЕ ЛЕГКИХ СПЛАВОВ | 2004 |

|

RU2270841C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2252228C1 |

| Способ получения мочевино-фуранового связующего | 1981 |

|

SU1049503A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОМИДОФОРМАЛЬДЕГИДНОЙ ОЛИГОМЕРНОЙ ДОБАВКИ К КАРБАМИДНЫМ СМОЛАМ | 1992 |

|

RU2050372C1 |

Изобретение относится к области получения полимерных органических соединений, а именно к области получения карбамидно-формальдегидньк смол.Изобретение позволяет получать карбамидные смолы энергетически выгодным спосог бом, Практически без затрат охлаждающей воды и подвода тепла к реакционной массе за счет использования в качестве карбамидной составляющей формальдегидного раствора карбамида при молярном соотношении карбамида и формальдегида (1,85:1)-(2,02:1), . S

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1987-12-15—Публикация

1985-12-23—Подача