Изобретение относится к обработке деталей статической нагрузкой и магнитным полем и может быть использовано для снятия остаточных напряже НИИ в отливках.

Цель изобретения - повышение качества обработки путем снижения остаточных напряжений.

Сущность изобретения заключается в том, что кроме остаточных напряжений, деталь нагружают напряжениями от статических нагрузок, составляющими 0,45тО,7 от предела текучести мат ериала. В результате этого сум марные максимальные нагружеуия в деталях становятся близкими по величине к- пределу текучести материала детали.

Реальные железоуглеродистые сплавы, содержащие большое количество углерода и других элементов и примесей имеют в кристаллической структуре много дислокаций, которые окружены облаками котрела. При высоких концентрациях примесных атомов энергии . активации отрыва дислокации от зак репляющих атомов весьма велики, поэтому движение дислокаций должно происходить вместе с атмосферами окружающих их примесных атомов. При наг- ружении деталей статич ескими нагруз ками, даюшими нагружения меньше 0,45 предела текучести материала, не хватает усилий, чтобы дислокационный сегмент стал источником Франка- Рида.. При увеличении статических напряжений до 0,7 предела текучести материала при дополнительном воздействии магнито-стрикционных явлений благодаря наличию переменного магнитного поля дислокационные сегменты легко становятся источниками Франка-Рида и при дальнейшем увеличении статических нагрузок рост уве- личения количества этих источников замеряется.

Воздействие на материал детали магнитных полей, периодически изменяющих на 180 свое направление, поволяет достичь величины напряжений, меньших напряжений отрыва от атмосфер, но достаточных для возбуждения источников Франка-Рида. При этом слжащие источниками дислокационные сементы изгибаются до критического радиуса, увлекая за собой атмосферы примесных атомов. Изменение направления магнитного поля на угол 180

обусловлено тем, что такое изменение легко осуществить технически без использования сложных приспособлений,

Изменение направления магнитного по- ля на угол, больший или меньший 180 , хотя и дает положительный результат, но требует дополнительных устройств и технически затруднено,

Оптимальной цикличностью измене-;- ния направления магнитного поля является 2-300 периодов в секунду,Если цикличность меньше 2 периодов в секунду, то длительность процесса

снятия остаточных напряжений увеличивается. При увеличении цикличности больше 300 периодов в секунду дальнейшего ускорения процесса релаксации напряжений не происходит,

Использование для ускорения снятия напряжений полного магнитного насыщения материала детали при изменении направления магнитного поля обеспечивает получение дополнитель-

ных возможностей для превращения дислокационного сегмента в источник Франка-Рида. При этом облегчается перемещение дислокаций совместно с атмосферами примесных атомов. Если намагниченность материала меньше полного магнитного его нас1з вдения,то количество дислокаций, способшлх стать источником Франка-Ряда,уменьшается, а если больше полного магнит- ного насьш;ения, то количество источников увеличивается слабо.

Сравнительное исследование действия способа- прототипа и предлагаемо- го способа снижения уровня остаточных напряжений в деталях прово;ц1ли в условиях ПО Большевик и в лабораториях Института проблем литья

АН УССР и лабораториях СКТБ, I

П р и м а р. В качестве объекта исследований использовали стани:ны вальцов для резины, изготовляемые из стали марки Ст 25Л, Размер отливок: 2130x1080x240, преобладающая толщина

стенок 20 мм. Черновой вес отливок 1140 кг,

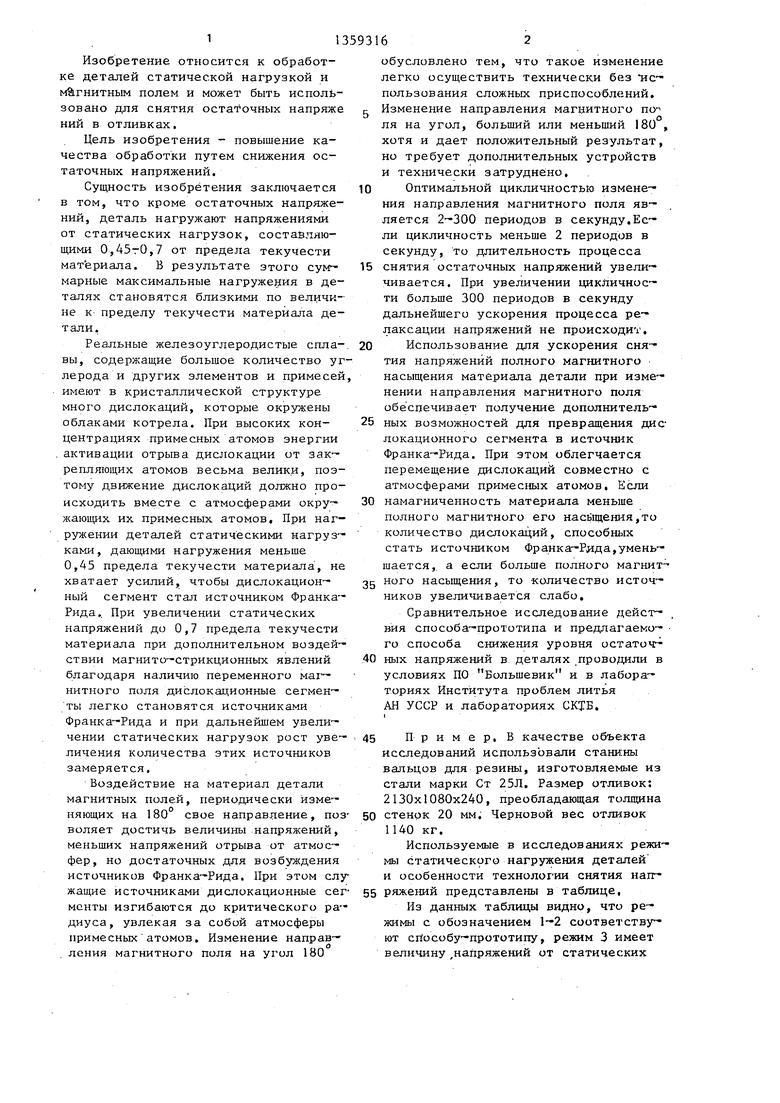

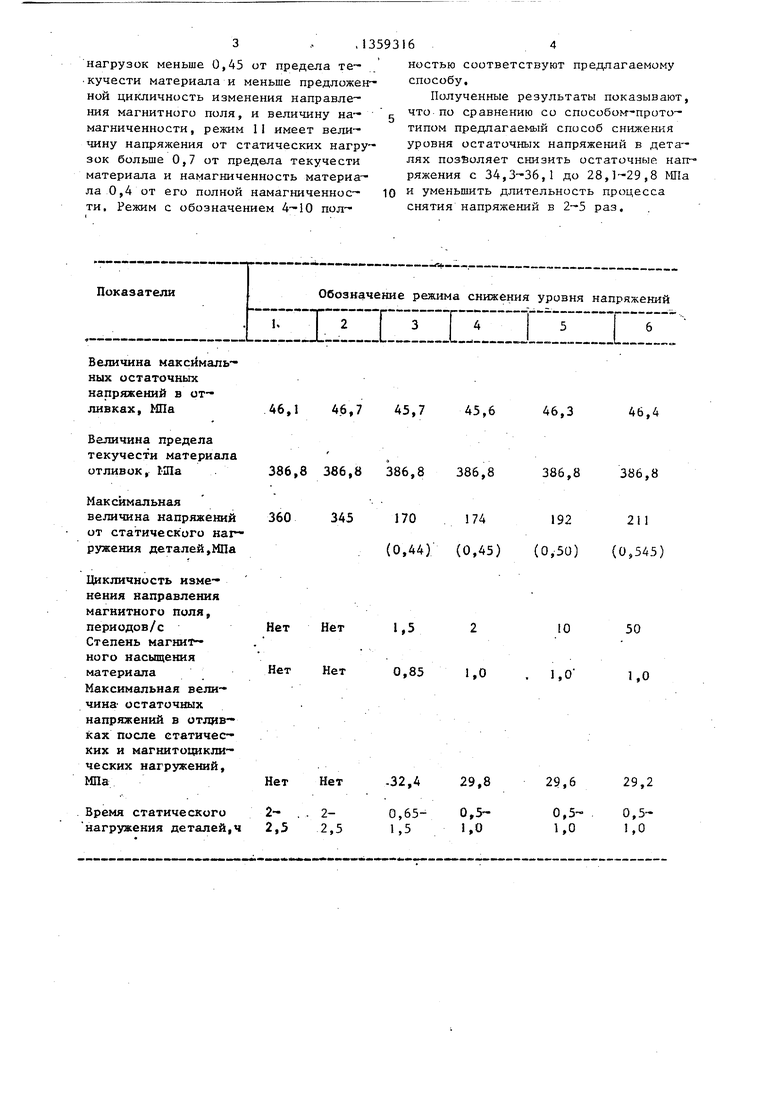

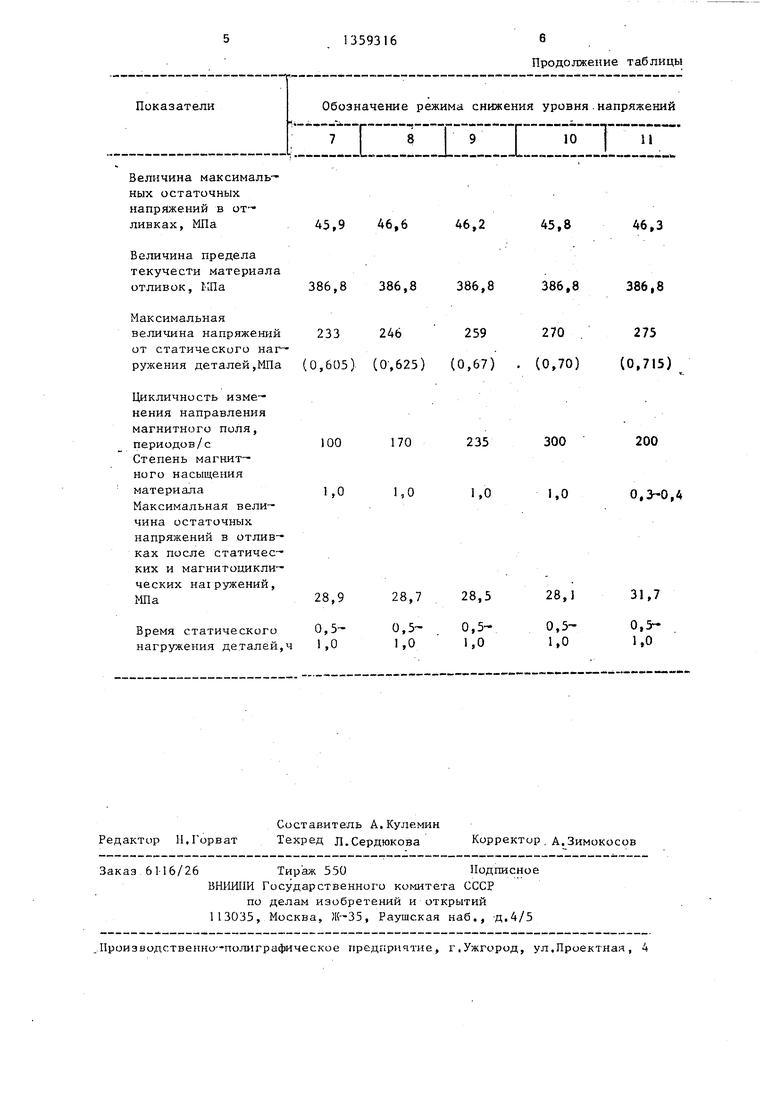

Используемые в исследованиях режимы статического нагружения детсшей и особенности технологии снятия нагг

ряжегшй представлены в таблице.

Из данных таблицы видно, что режимы с обозначением 1-2 соответствуют сйособу-прототипу, режим 3 имеет величину напряжений от статических

3 „ ,13593

нагрузок меньше 0,45 от предела те- кучести материала и меньше предложенной цикличность изменения направления магнитного поля, и величину на- g магниченности, режим 11 имеет величину напряжения от статических нагрузок больше 0,7 от предела текучести материала и намагниченность материала 0,4 от его полной намагниченное- 10 ти. Режим с обозначением 4-10 пол-

-

ч

46,1 46,7 45,7

386,8 386,8 360 345

Нет

Нет

Нет Нет

Нет

2- 2,5

Нет

2- 2,5

170

(0,44)

1,5

0,85

-32,4

0,65- 1,5

386,8

164

ностью соответствуют предлагаемому способу.

Полученные результаты показывают, что по сравнению со способом-прототипом предлагаемый способ снижения уровня остаточных напряжений в деталях позволяет снизить остаточные напряжения с 34,3-36,1 до 28,1-29,8 №1а и уменьшить длительность процесса снятия напряжений в 2-5 раз.

45,7

170

0,44)

1,5

0,85

45,6

86,8 386,8

174 (0,45)

1,0

46,3

386,8

192

(0,50)

10 1,0

46,4

386,8

211

(0,545)

50 1,0

29,8

0,5- 1,0

29,6

0,5- 1,0

29,2

0,5- 1,0

1359316

Величина максимальных остаточных напряжений в от ливках, МПа

Величина предела текучести материала отливок, 1-Ша

233 246

(0,605) (О ,625)

100 170

i о 1,0

28,9 28,7

Редактор М.Горват

Составитель А.Кулемин Техред Л.Сердюкова

Заказ 6116/26 Тираж 550Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 1 13035, Москва, Ж-35, Раушская наб,, -д.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

6

Продолжение таблицы

6,2

386,8

259 0,67)

235

1,0

45,8

386,8

270 (0,70)

300 1,0

46,3

386,8

275 (0,715)

200 0,3-0,4

28,5

28,1

31,7

Корректор, А.Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей | 1982 |

|

SU1035074A1 |

| СПОСОБ КОНТРОЛЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ИЗДЕЛИЯ ПО МАГНИТНЫМ ПОЛЯМ РАССЕЯНИЯ | 2001 |

|

RU2207530C1 |

| СПОСОБ СНАРЯЖЕНИЯ ПАТРОНА С БРОНЕБОЙНЫМ СЕРДЕЧНИКОМ ДЛЯ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ | 2009 |

|

RU2411442C1 |

| СПОСОБ ЭЛЕКТРОФИЗИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2533403C2 |

| Способ изготовления изложниц | 1989 |

|

SU1759901A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ИЗДЕЛИЯ ПО МАГНИТНЫМ ПОЛЯМ РАССЕЯНИЯ | 2000 |

|

RU2173838C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИТРИДО-, КАРБИДО- И БОРИДООБРАЗУЮЩИХ МАТЕРИАЛОВ, ПОДВЕРГНУТЫХ ИОННО-ИМПЛАНТАЦИОННОМУ МОДИФИЦИРОВАНИЮ АЗОТОМ, УГЛЕРОДОМ ИЛИ БОРОМ | 1997 |

|

RU2117072C1 |

| Способ обработки металлических изделий | 1979 |

|

SU1002375A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ДЛИННОМЕРНОГО ФЕРРОМАГНИТНОГО ИЗДЕЛИЯ | 2000 |

|

RU2189036C1 |

| Способ обработки изделий | 1983 |

|

SU1161214A1 |

| Устройство для перемещения дорнов | 1977 |

|

SU737232A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Welding Journal, 1968, v.47, № 9, p.411 | |||

| I | |||

Авторы

Даты

1987-12-15—Публикация

1985-11-04—Подача