Изобретение относится к нанесению покрытий газотермическими методами, в частности к электродуговому нанесению металло-полимерных покрытий, и может быть использовано в различных отраслях машиностроения. .

Цель изобретения - повышение антикоррозионных свойств и адгезии покрытий.

Изобретение осуществляют следующим образом.

Дпя металлизации применяют трубчатые электроды с металлической оболочкой, выполненной, например, из меди, никеля или нихрома. Электроды заполняют смесью порошкообразного полимера, например, пентопласта, полистирола, фтороппаста, эпоксиполи- мера и вещества, эндотермически разлагающегося с образованием газов,например карбонила хрома, сульфомина аммония, азотнокислого берриллия и др. Содержание эндотермически разлагающего вещества составляет, например 7-10%. Поверхность подпожки подготовляют под металлизацию обычными методами, например, нарезкой рваной резьбы. Металлизатор регулируют на вьшет электродов не более 12 мм, и производят напыление метал- ло-полимерного покрытия. При напылении в зоне горения дуги происходит распад эндотермически располагающего вещества. При этом,п6глощается часть тепла, поэтому полимер, содержащийся в сердечнике, нагревается в меньшей степени, что предотвращает деструкцию полимера с последующим повышением качества покрытия.

Увеличение вьшета электродов свыше 12 мм приводит к недопустимому нагреву и разложению материала сердечника в процессе прохождения тока через электрод.

Толщина металлической оболочки электрода должна составлять 0,08 - 0,25 диаметра электрода. При меньшей толщине происходит нарушение прцесса металлизации, а при большей уменьшается скорость ее плавления, что приводит к перегреву и деструкции полимера.

Эндотермически разлагающееся вещество должно иметь темпе затуру распада на 30-50% ниже температуры начала .деструкции полимера. Использование вещества с более низкой температурой разложения приводит к его

разложению внутри оболочки. Если же температура разложения более высокая, то не предотвращается деструкция полимера с соответствующим сни- качества покрытия.

Пример. Покрытия напыляют с использованием электродугового метал- лизатора ЭМ15 на образцы из стали

5. Давление воздуха на входе в ме- таллизатор 0,52 МПа, дистанция напыления 120 мм, ток дуги 310-330 А, напряжение дуги 26 В. Наносят покрытие толш;иной 1,2 мм. Прочность сЦеп5 ления покрытия с подложкой определяют по штифтовой методике. Коррозионную стойкость осуществляют по результатам испытания образцов на 25% раствора хлористого кальция при 40 С в

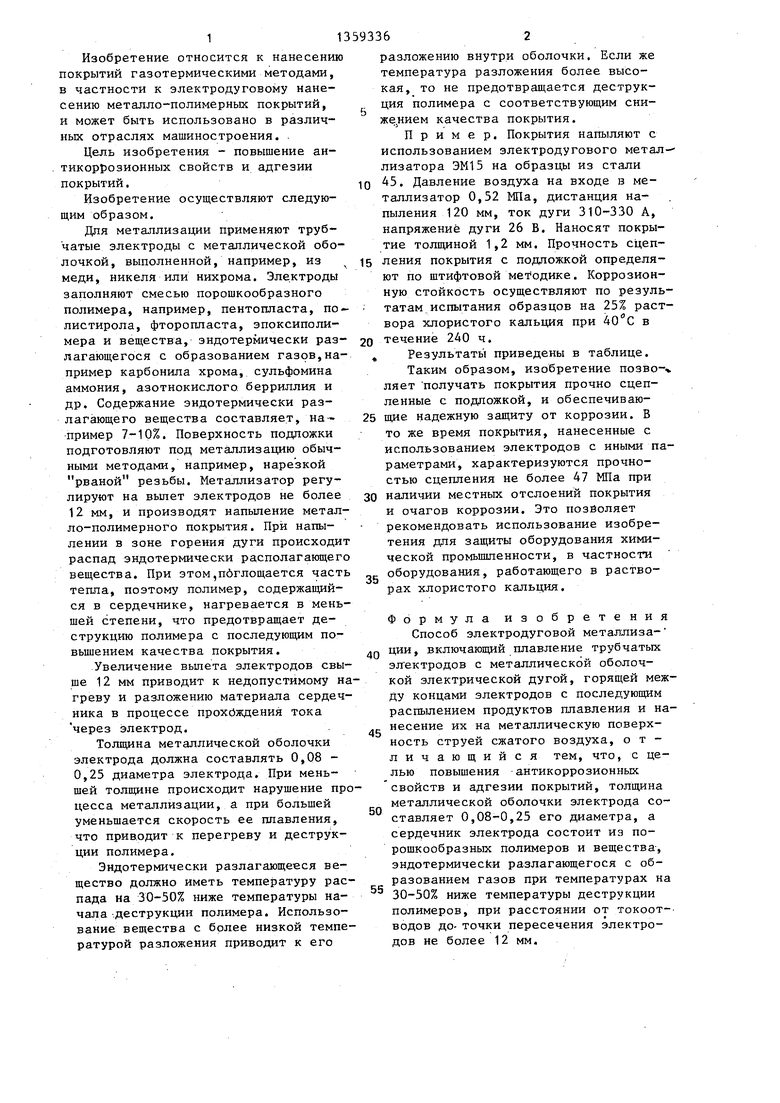

0 течение 240 ч. Результаты приведены в таблице.

Таким образом, изобретение позво- ляет получать покрытия прочно сцепленные с подложкой, и обеспечиваю5 шде надежную защиту от коррозии, В то же время покрытия, нанесенные с использованием электродов с иными параметрами, характеризуются прочностью сцепления не более 47 МПа при

0 наличии местных отслоений покрытия и очагов коррозии. Это позволяет рекомендовать использование изобретения для защиты оборудования химической промышленности, в частности оборудования, работающего в раство5

0

5

0

55

pax хлористого кальция.

Формула изобретения Способ электродуговой металлиза- ции, включающий плавление трубчатых электродов с металлической оболочкой электрической дугой, горяп1ей между концами электродов с последующим распылением продуктов плавления и нанесение их на металлическую поверхность струей сжатого воздуха, отличающийся тем, что, с целью повышения антикоррозионных свойств и адгезии покрытий, толщина металлической оболочки электрода составляет 0,08-0,25 его диаметра, а сердечник электрода состоит из порошкообразных полимеров и вещества-, эндотермически разлагающегося с образованием газов при температурах на 30-50% ниже температуры деструкции полимеров, при расстоянии от токоот- водов до- точки пересечения электродов не более 12 мм.

Редактор И.Сегляник

Составитель Е.Гриц . . Техред Л.Сердюкова Корректор Г.Решетник

Заказ 6117/27 Тираж 937 Подписное ВНИИПИ Государственного ком|1тета СССР

по делам изобретений и открытий , 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой металлизации | 1990 |

|

SU1738868A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

| Способ ремонта поврежденных стеклоэмалевых покрытий | 1990 |

|

SU1813796A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2008 |

|

RU2386720C1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2022 |

|

RU2781578C1 |

| Способ получения гибридных композитных материалов с электропроводящим покрытием | 2018 |

|

RU2699120C1 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

Изобретение относится к области нанесения покрытий газотермическими методами, в частности к электродуговому нанесению металлополимерных покрытий, и может быть использовано в различных отраслях машиностроения для защиты деталей от коррозии. Цель изобретения - повышение антикоррозионных свойств и адгезии покрытий. Для металлизации используют трубчатые электроды с металлической оболочкой и немет лическим наполнителем. В качестве материала оболочки используют медь, никель, нихром, сталь и толщина ее составляет 0,08-0,25 диаметра электродов. Сердечник представляет смесь полимера, например пентопласта, полистирола, фторо.ппаста, эпоксиполи- мера и эндотермически разлагающегося вещества, например карбонила хрома, сульфоамина аммония, азотнокислого бериллия, температура разложения которых на 30-50% ниже температуры деструкции полимеров. При этом вылет электродов должен быть не более 12мм. Наличие в сердечнике эндотермически разлагающегося вещества поглощает часть тепла, что предотвращает деструкцию полимера и улучшает свойства покрытия. 1 табл. i W со ел со со со О)

| Печь для выпечки хлебобулочных и мучных кондитерских изделий | 1990 |

|

SU1771640A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Английский патент № 1083791, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-15—Публикация

1985-12-23—Подача