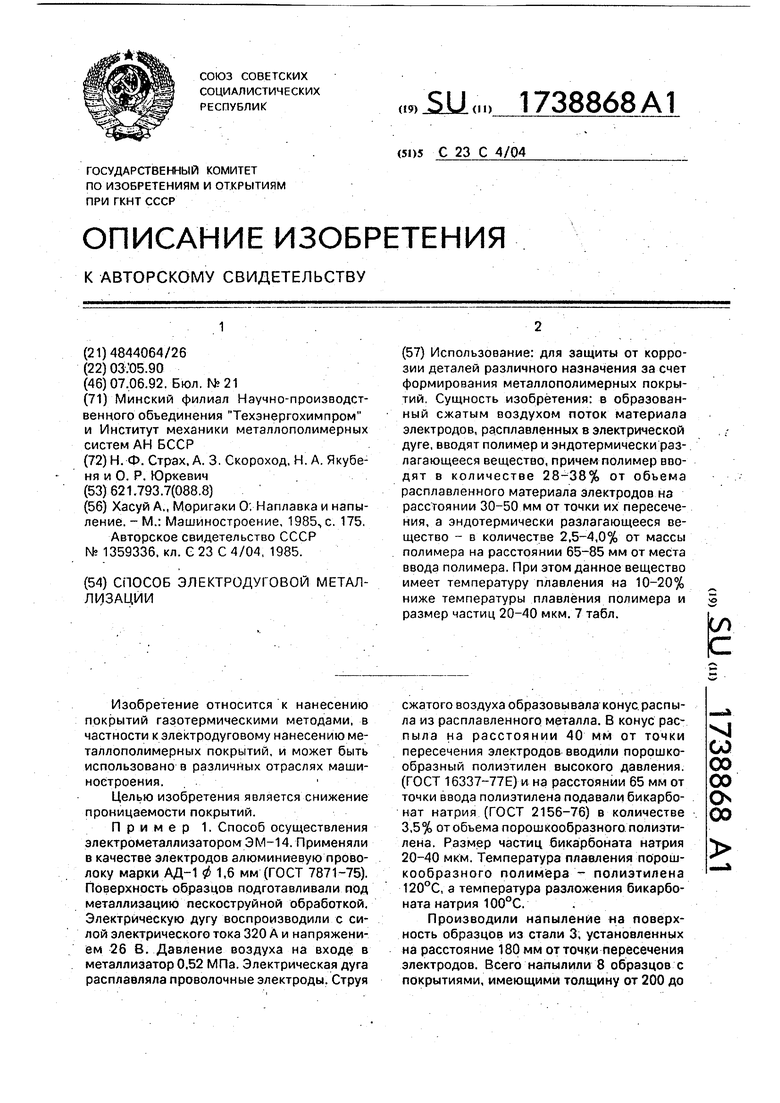

Изобретение относится к нанесению покрытий газотермическими методами, в частности к электродуговому нанесению металлополимерных покрытий, и может быть использовано в различных отраслях машиностроения.

Целью изобретения является снижение проницаемости покрытий.

Пример 1. Способ осуществления электрометаллизатором ЭМ-14. Применяли в качестве электродов алюминиевую проволоку марки АД-1 ф 1,6 мм (ГОСТ 7871-75). Поверхность образцов подготавливали под металлизацию пескоструйной обработкой. Электрическую дугу воспроизводили с силой электрического тока 320 А и напряжением 26 8. Давление воздуха на входе в металлизатор 0.52 МПа. Электрическая дуга расплавляла проволочные электроды. Струя

сжатого воздуха образовывала конус распы- ла из расплавленного металла. В конус рас- пыла на расстоянии 40 мм от точки пересечения электродов вводили порошкообразный полиэтилен высокого давления. (ГОСТ 16337-77Е) и на расстоянии 65 мм от точки ввода полиэтилена подавали бикарбонат натрия (ГОСТ 2156-76) в количестве 3,5% от обьема порошкообразного полиэтилена. Размер частиц бикарбоната натрия 20-40 мкм. Температура плавления порошкообразного полимера - полиэтилена 120°С, а температура разложения бикарбоната натрия 100°С.

Производили напыление на поверхность образцов из стали 3, установленных на расстояние 180 мм отточки пересечения электродов. Всего напылили 8 образцов с покрытиями, имеющими толщину от 200 до

OJ

с

00 О 00

1200 мкм. Прочность сцепления покрытия с подложкой определяли по штифтовой методике, проницаемость покрытия - капиллярным методом. Отрывали от подложки. Нижнюю поверхность красили мелом, а верхнюю поверхность покрытия смачивали керосином.

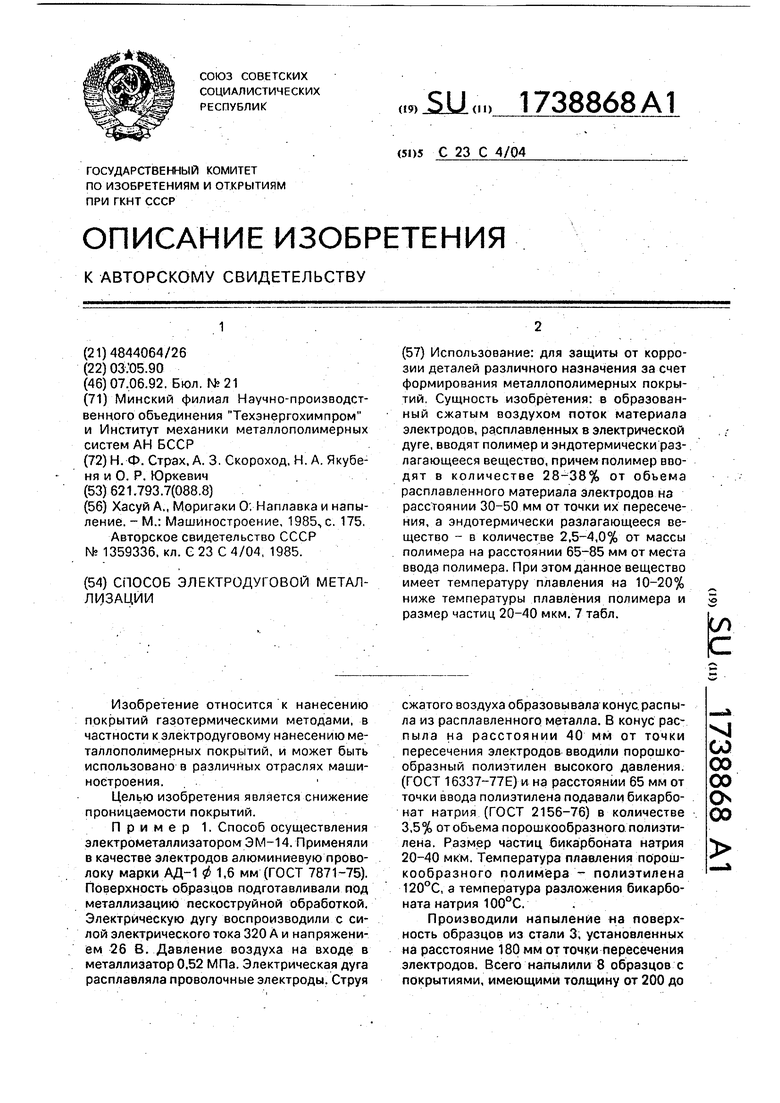

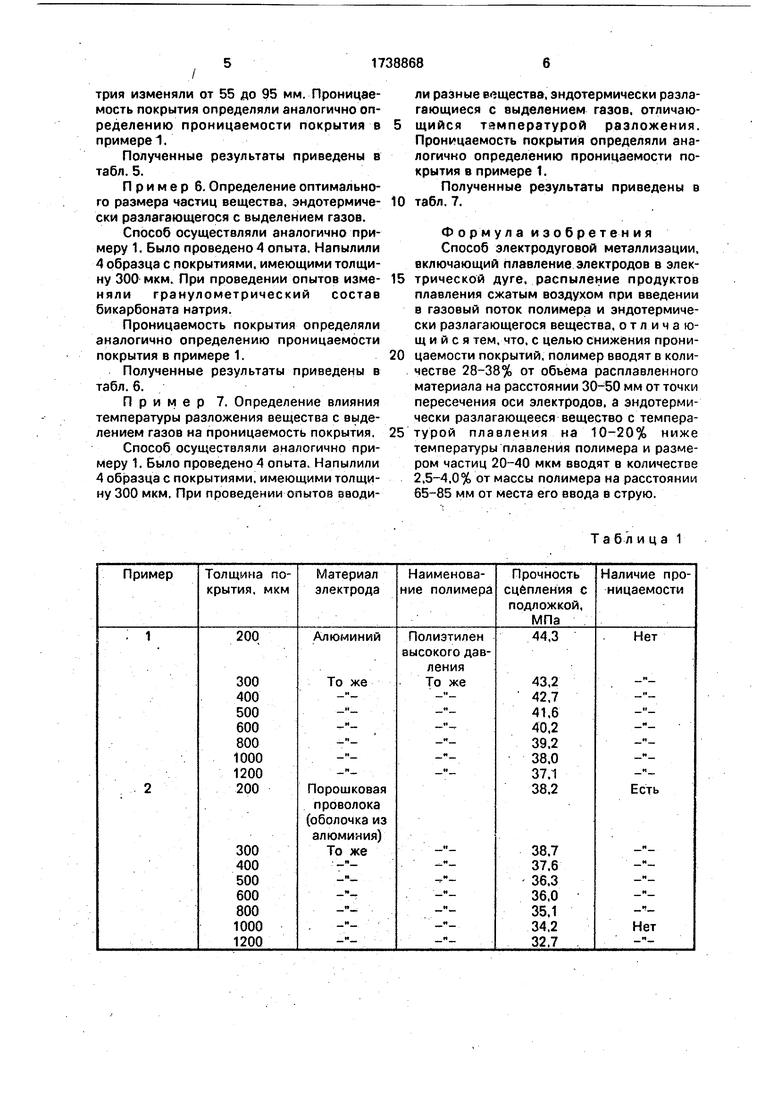

Результаты приведены в табл. 1.

Пример 2. Осуществляли известный способ электрометаллизатором ЭМ-12М. Применяли порошковую проволоку с оболочкой, выполненной из алюминия и напол- ненной смесью порошкообразного полиэтилена высокого давления и карбони- ла хрома 8,5%. Электрометаллизатор регулировали на вылет электродов не более 12 мм. Поверхность образцов подготавливали под металлизацию пескоструйной обработкой. Электрическую дугу воспроизводили с силой электрического тока 320 А и напряжением 26В. Давление воздуха на входе в металлизатор 0,52 МПа. Производили напыление на поверхность образцов из стали 3, установленных на расстоянии 120 мм от точки пересечения электродов. Всего напылили 8 образцов с покрытиями, имеющими толщину от 200 до 1200 мкм. Прочность сцепления покрытия с подложкой определяли по штифтовой методике, проницаемость покрытия - капиллярным методом. Отрывали покрытие от подложки. Нижнюю поверх- ность красили мелом, а верхнюю поверхность покрытия смачивали керосином.

Результаты приведены в табл. 1.

Для определения оптимального количества подаваемого в конус распыла вещества эндотермически разлагающегося с выделением газов, многократно осуществляли предлагаемый способ электрометаллизатором ЭМ-14 аналогично примеру 1. Причем в качестве порошкообразного полимера применяли полиэтилен высокого давления (ГОСТ 16337-77Е), а в качестве вещества, эндотермически разлагающегося с выделением газов, - бикарбонат натрия (ГОСТ 2156-76) в количестве 1,0-4.5% от массы порошкообразного полимера. Проницаемость покрытия определяли аналогично определению проницаемости в образцах покрытий полимера 1.

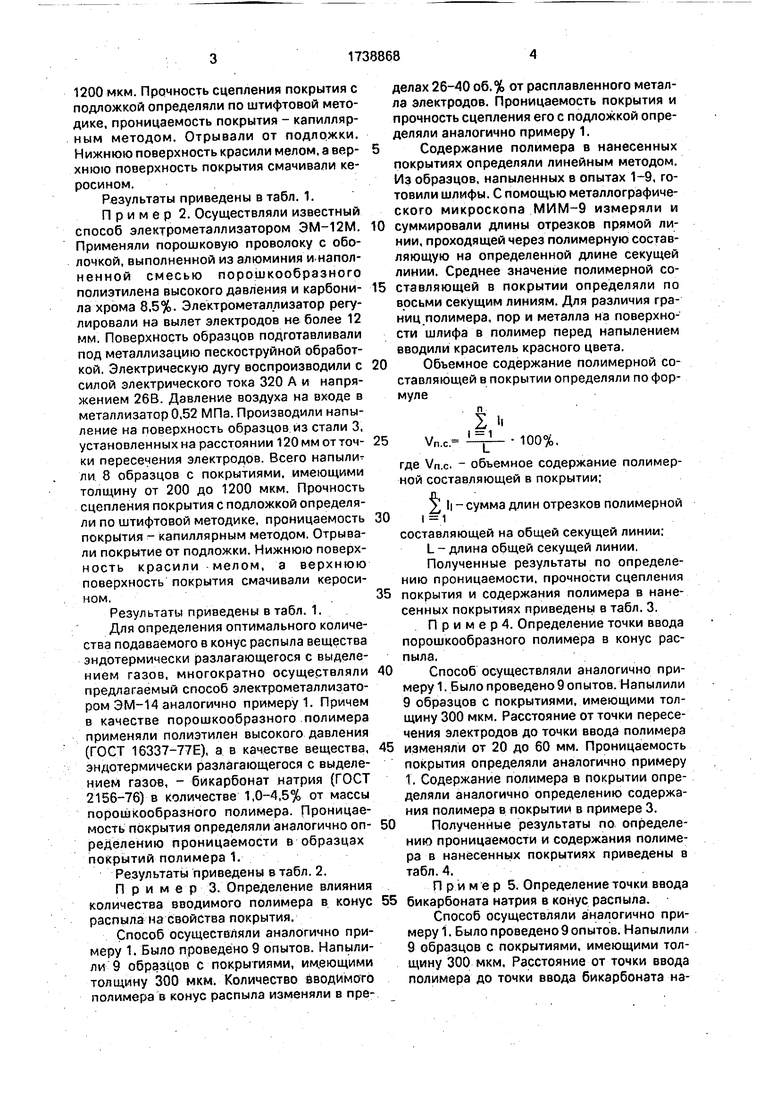

Результаты приведены в табл. 2.

Пример 3. Определение влияния количества вводимого полимера в конус распыла на свойства покрытия.

Способ осуществляли аналогично примеру 1. Было проведено 9 опытов. Напылили 9 образцов с покрытиями, имеющими толщину 300 мкм. Количество вводимого полимера в конус распыла изменяли в пределах 26-40 об.% от расплавленного металла электродов. Проницаемость покрытия и прочность сцепления его с подложкой определяли аналогично примеру 1.

Содержание полимера в нанесенных покрытиях определяли линейным методом. Из образцов, напыленных в опытах 1-9, готовили шлифы. С помощью металлографического микроскопа МИМ-9 измеряли и

суммировали длины отрезков прямой линии, проходящей через полимерную составляющую на определенной длине секущей линии. Среднее значение полимерной составляющей в покрытии определяли по восьми секущим линиям. Для различия границ полимера, пор и металла на поверхности шлифа в полимер перед напылением вводили краситель красного цвета.

Объемное содержание полимерной составляющей в покрытии определяли по формуле

J

Vn.c.

I 1

100%,

где Vn.c. - объемное содержание полимерной составляющей в покрытии;

X I|-сумма длин отрезков полимерной

составляющей на общей секущей линии; L-длина общей секущей линии. Полученные результаты по определению проницаемости, прочности сцепления

покрытия и содержания полимера в нанесенных покрытиях приведены в табл. 3.

П р и м е р 4. Определение точки ввода порошкообразного полимера в конус распыла.

Способ осуществляли аналогично примеру. Было проведено 9 опытов. Напылили 9 образцов с покрытиями, имеющими толщину 300 мкм. Расстояние от точки пересечения электродов до точки ввода полимера

изменяли от 20 до 60 мм. Проницаемость покрытия определяли аналогично примеру 1. Содержание полимера в покрытии определяли аналогично определению содержания полимера в покрытии в примере 3.

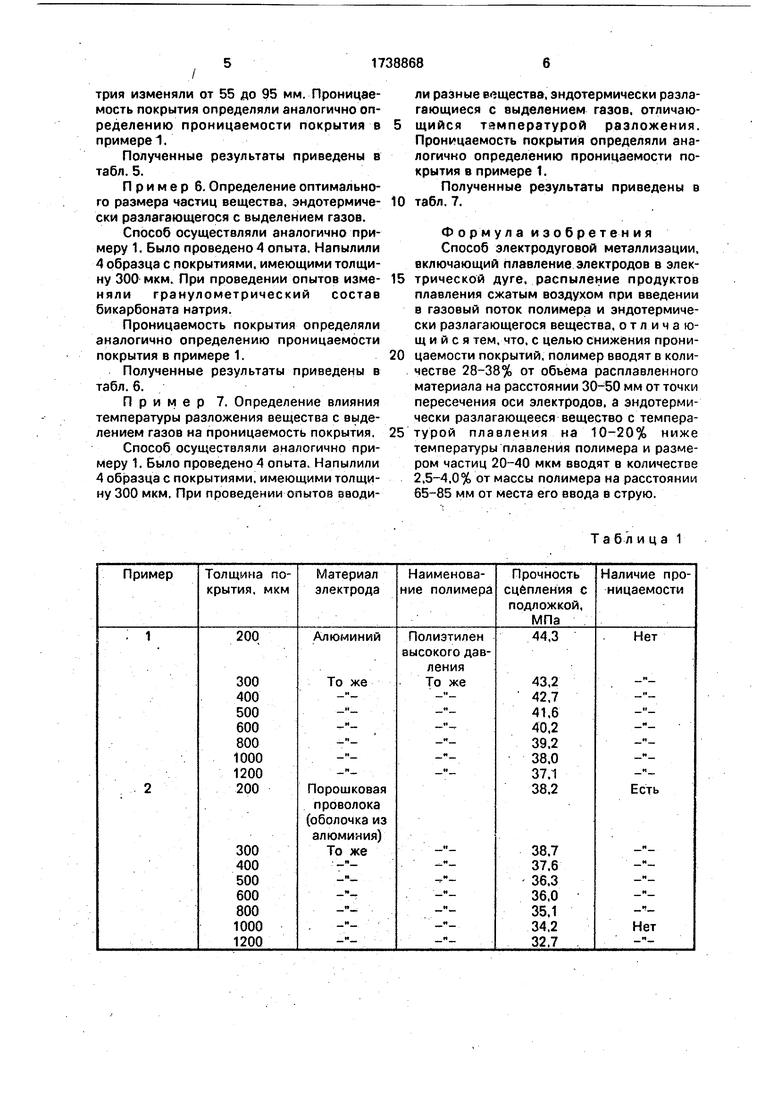

Полученные результаты по определению проницаемости и содержания полимера в нанесенных покрытиях приведены в табл. 4.

Пример 5. Определение точки ввода

бикарбоната натрия в конус распыла.

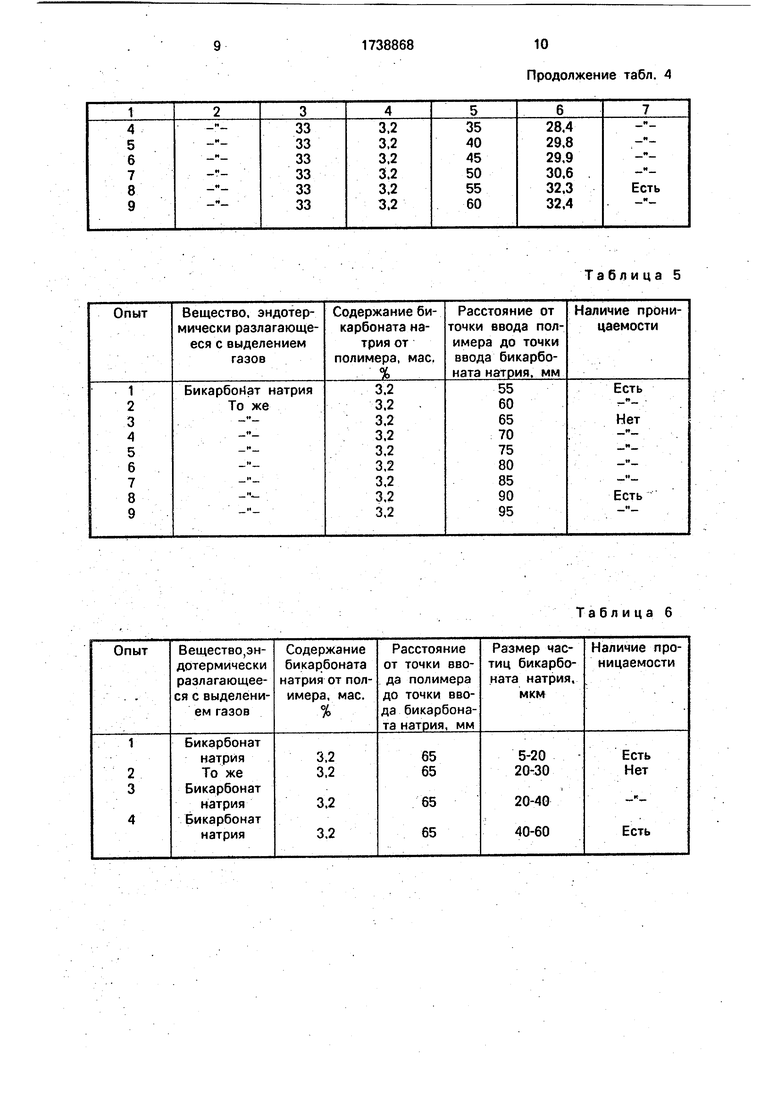

Способ осуществляли аналогично примеру. Было проведено 9 опытов. Напылили 9 образцов с покрытиями, имеющими толщину 300 мкм. Расстояние от точки ввода полимера до точки ввода бикарбоната натрия изменяли от 55 до 95 мм. Проницаемость покрытия определяли аналогично определению проницаемости покрытия в примере 1.

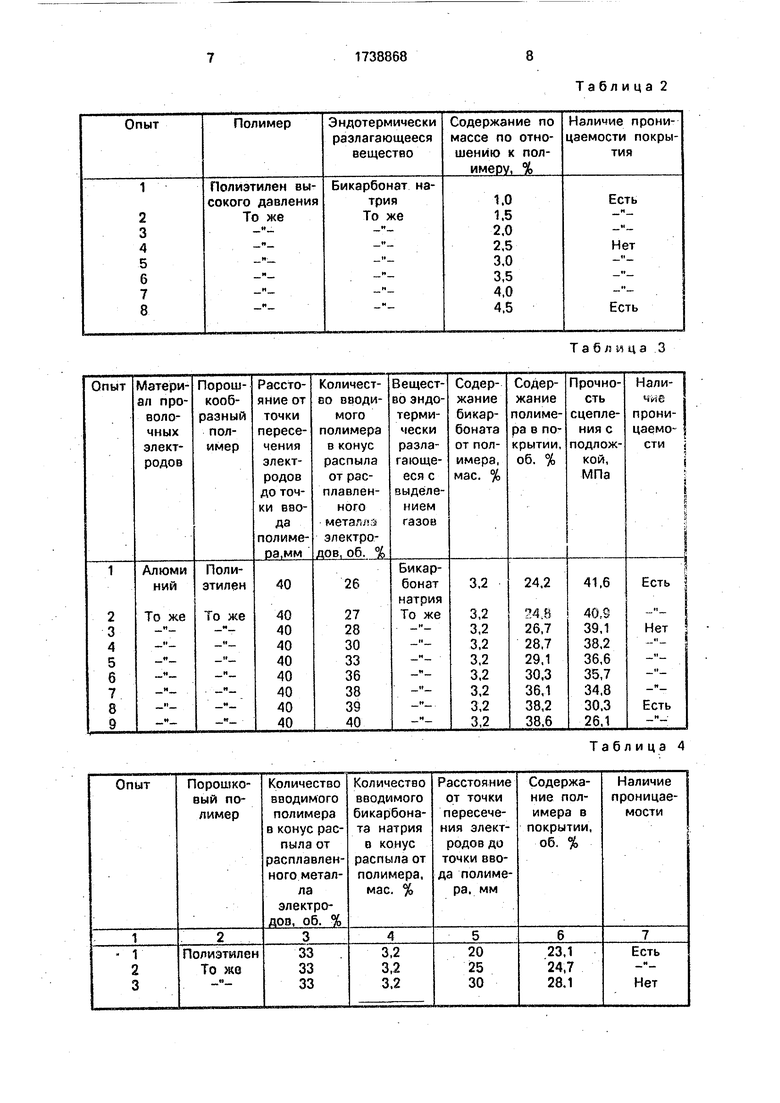

Полученные результаты приведены в табл. 5.

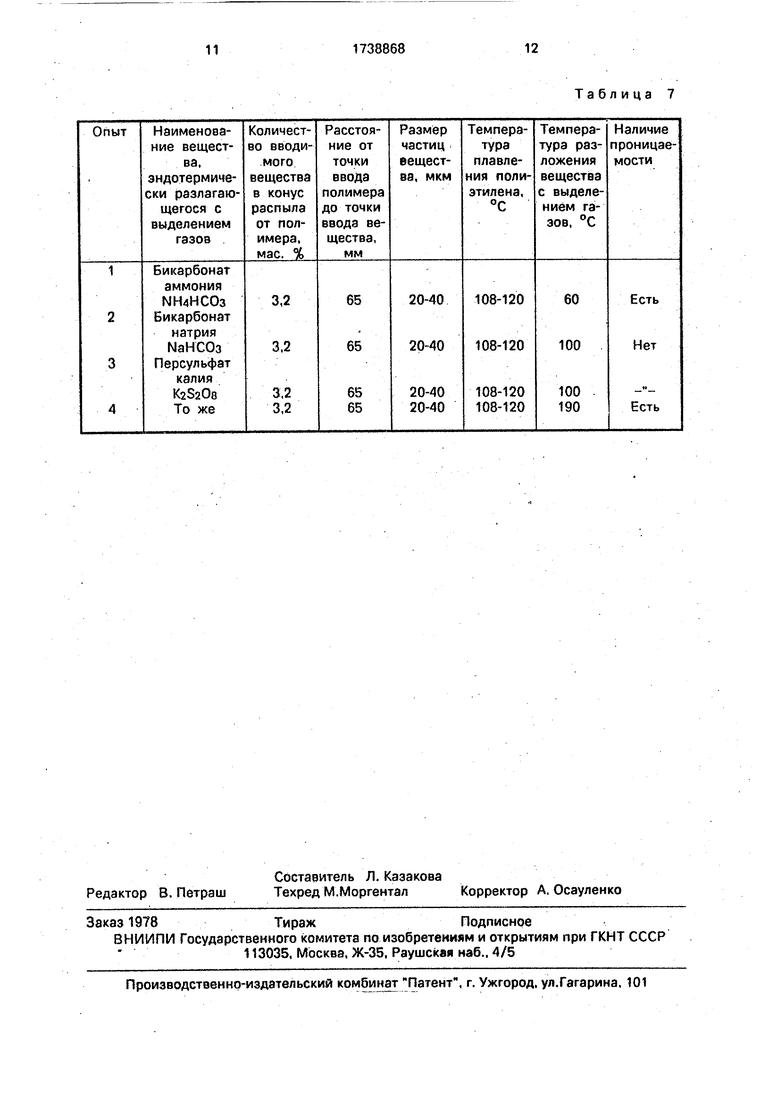

Пример 6. Определение оптимального размера частиц вещества, эндотермиче- ски разлагающегося с выделением газов.

Способ осуществляли аналогично примеру 1. Было проведено 4 опыта. Напылили 4 образца с покрытиями, имеющими толщину 300 мкм. При проведении опытов изме- няли гранулометрический состав бикарбоната натрия.

Проницаемость покрытия определяли аналогично определению проницаемости покрытия в примере 1.

Полученные результаты приведены в табл. 6.

Пример 7. Определение влияния температуры разложения вещества с выделением газов на проницаемость покрытия.

Способ осуществляли аналогично примеру 1. Было проведено 4 опыта. Напылили 4 образца с покрытиями, имеющими толщину 300 мкм. При проведении опытов вводили разные вещества, эндотермически разлагающиеся с выделением газов, отличающийся температурой разложения. Проницаемость покрытия определяли аналогично определению проницаемости покрытия в примере 1.

Полученные результаты приведены в табл. 7.

Формула изобретения Способ электродуговой металлизации, включающий плавление электродов в электрической дуге, распыление продуктов плавления сжатым воздухом при введении в газовый поток полимера и эндотермически разлагающегося вещества, отличающийся тем, что, с целью снижения проницаемости покрытий, полимер вводят в количестве 28-38% от объема расплавленного материала на расстоянии 30-50 мм от точки пересечения оси электродов, а эндотермически разлагающееся вещество с температурой плавления на 10-20% ниже температуры плавления полимера и размером частиц 20-40 мкм вводят в количестве 2,5-4,0% от массы полимера на расстоянии 65-85 мм от места его ввода в струю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электродуговой металлизации | 1985 |

|

SU1359336A1 |

| Способ получения упаковочного материала | 1976 |

|

SU664541A3 |

| УЛУЧШЕННОЕ ПЕНЯЩЕЕСЯ ПОВЕДЕНИЕ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ С ИСПОЛЬЗОВАНИЕМ ПАССИВНОГО ЗАРОДЫШЕОБРАЗОВАНИЯ | 2019 |

|

RU2804681C2 |

| СМЕСЬ ИЗ КОМПОЗИЦИИ ПОЛИЭТИЛЕНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СОДЕРЖАЩИЕ ЕЕ ИЗДЕЛИЯ | 2016 |

|

RU2708255C1 |

| МИКРОПОРИСТАЯ ПОЛИОЛЕФИНОВАЯ МЕМБРАНА, СЕПАРАТОР АККУМУЛЯТОРА, СФОРМИРОВАННЫЙ ИЗ НЕЕ, И АККУМУЛЯТОР | 2006 |

|

RU2423173C2 |

| Способ стабилизации порошкооб-РАзНОгО пОлиэТилЕНА | 1972 |

|

SU841593A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕСС-МАТЕРИАЛОВ | 1992 |

|

RU2026182C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТЫХ ПЛАСТИН | 1968 |

|

SU231434A1 |

| МИКРОПОРИСТАЯ ПОЛИОЛЕФИНОВАЯ МЕМБРАНА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, СЕПАРАТОР АККУМУЛЯТОРА И АККУМУЛЯТОР | 2006 |

|

RU2411259C2 |

| ПЛЕНКИ, ИЗГОТОВЛЕННАЯ ИЗ НИХ УПАКОВОЧНАЯ ТАРА И СПОСОБЫ ПРИМЕНЕНИЯ | 2006 |

|

RU2418809C2 |

Использование: для защиты от коррозии деталей различного назначения за счет формирования металлополимерных покрытий. Сущность изобретения: в образованный сжатым воздухом поток материала электродов, расплавленных в электрической дуге, вводят полимер и эндотермически разлагающееся вещество, причем полимер вводят в количестве 28-38% от обьема расплавленного материала электродов на расстоянии 30-50 мм от точки их пересечения, а эндотермически разлагающееся вещество - в количестве 2,5-4,0% от массы полимера на расстоянии 65-85 мм от места ввода полимера. При этом данное вещество имеет температуру плавления на 10-20% ниже температуры плавления полимера и размер частиц 20-40 мкм. 7 табл. со с

Таблица 1

Таблица 2

Таблица 3

Таблица 4

Продолжение табл. А

Таблица 5

Таблица 6

Таблица 7

| Хасуй А., Моригаки О; Наплавка и напыление | |||

| - М.: Машиностроение, 1985, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1990-05-03—Подача