Изобретение относится к прокатному производству, в частности к конструкции прокатных станов, и наиболее эффективно может быть использовано при производстве горячекатаных и холоднокатаных полос и листов.

Целью изобретения является повы- шйняе производительности за счет увеличения скорости задачи металла в клеть путем уменьшения взаимного смещения верхнегс и нижнего рабочих валков вдоль оси прокатки и снижения изгиба переднего конца раската при одновременном повь шении долговечности элементов приводов за счет снижения динамических нагрузок.

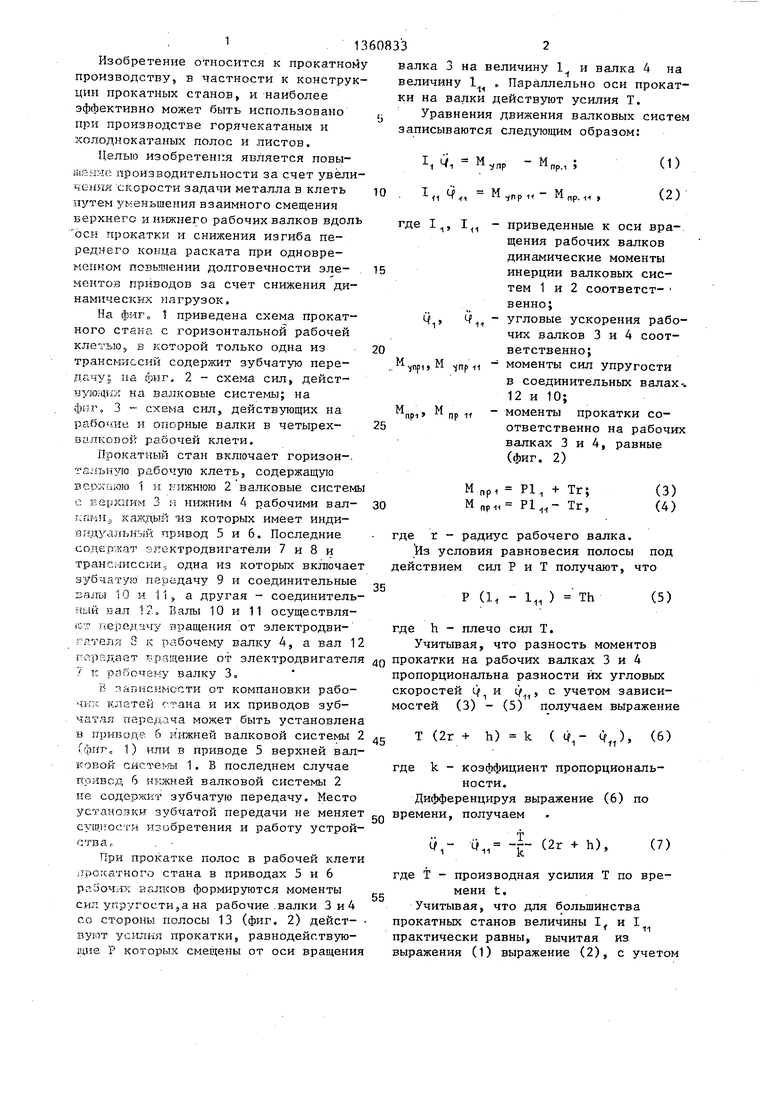

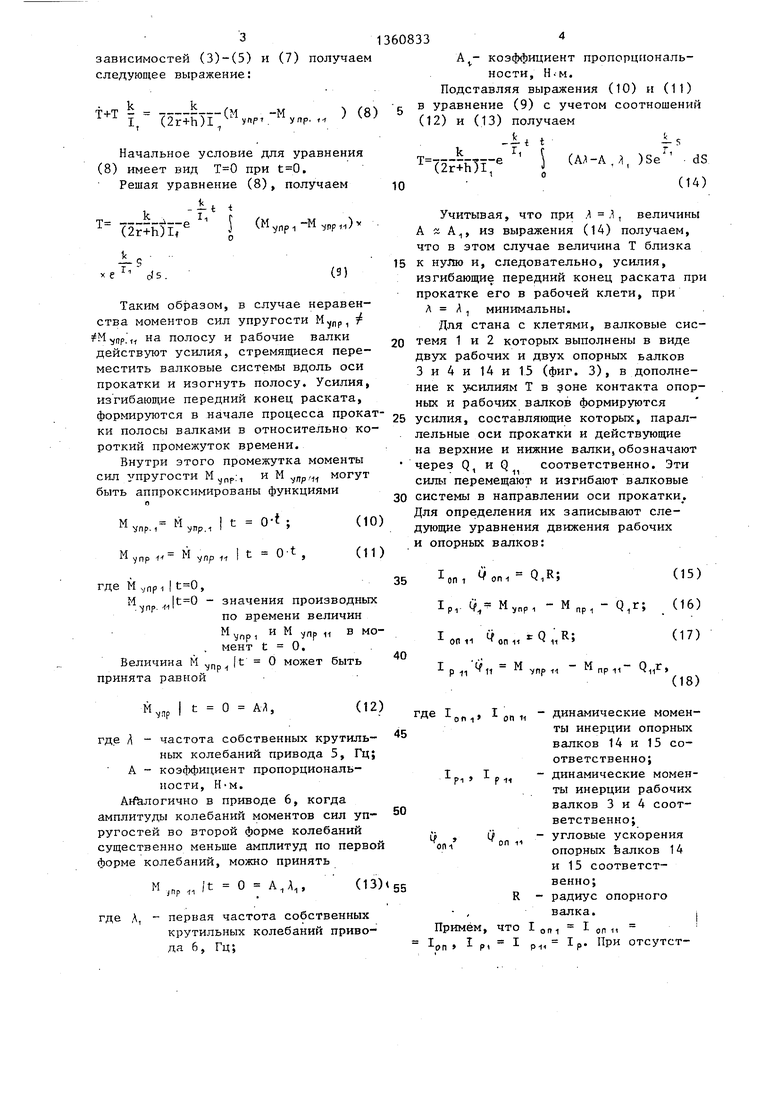

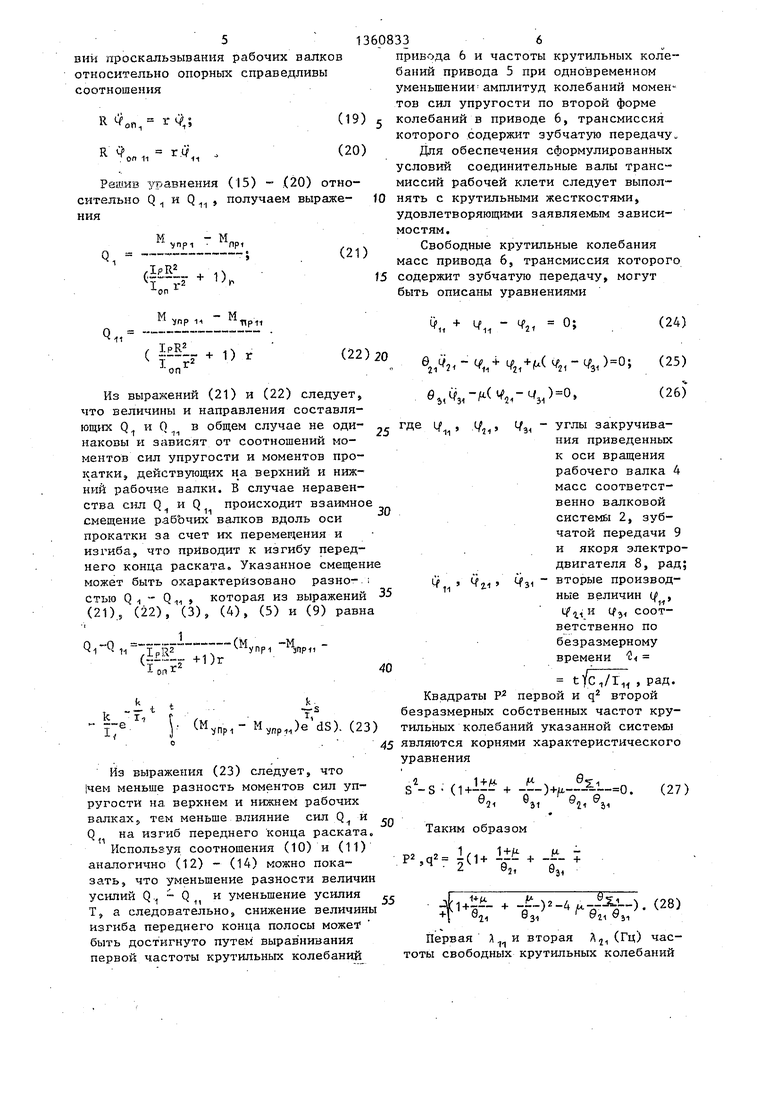

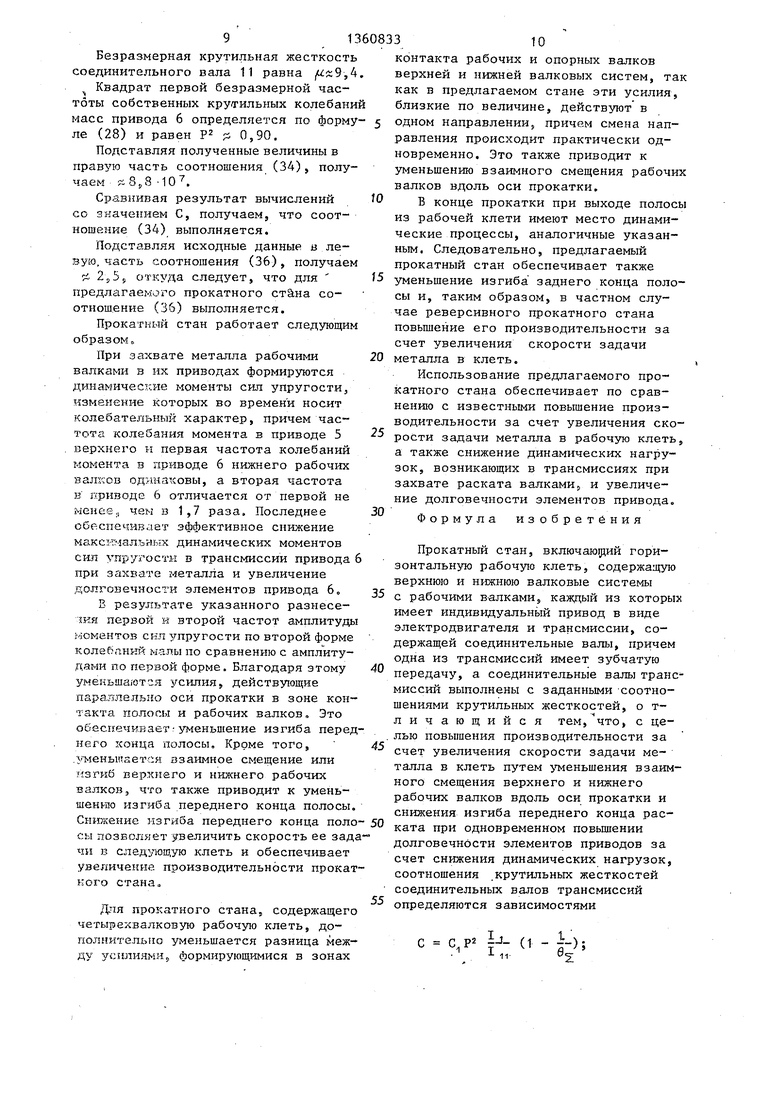

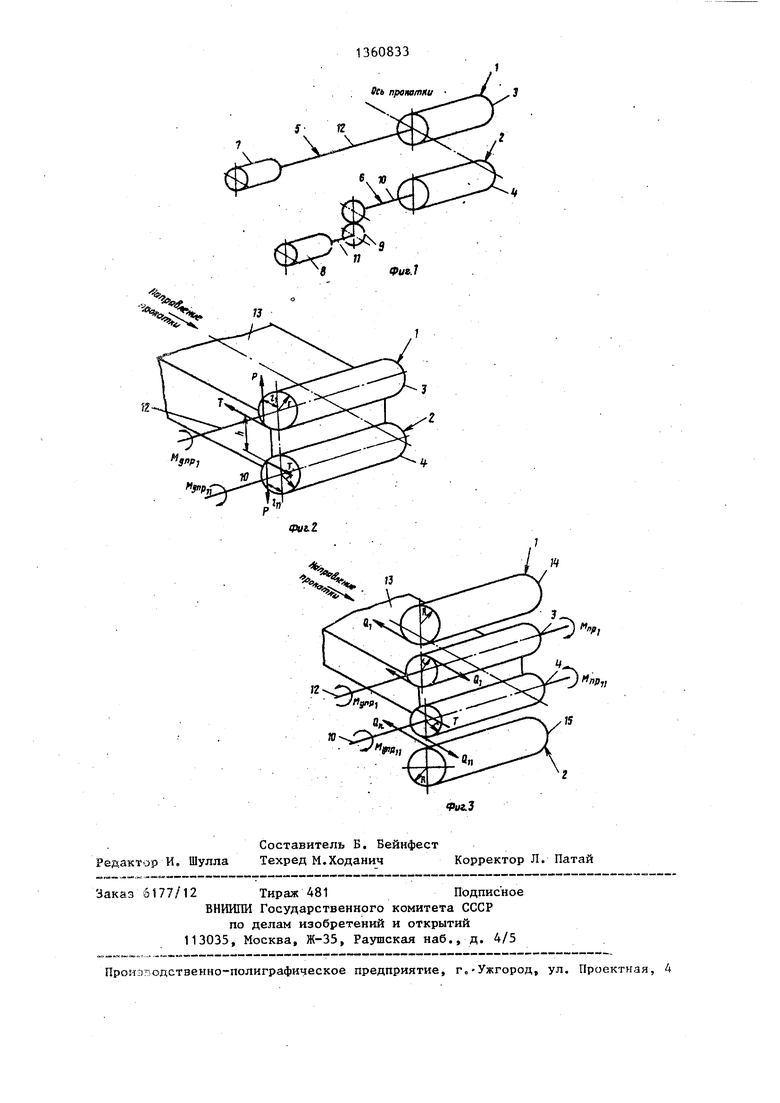

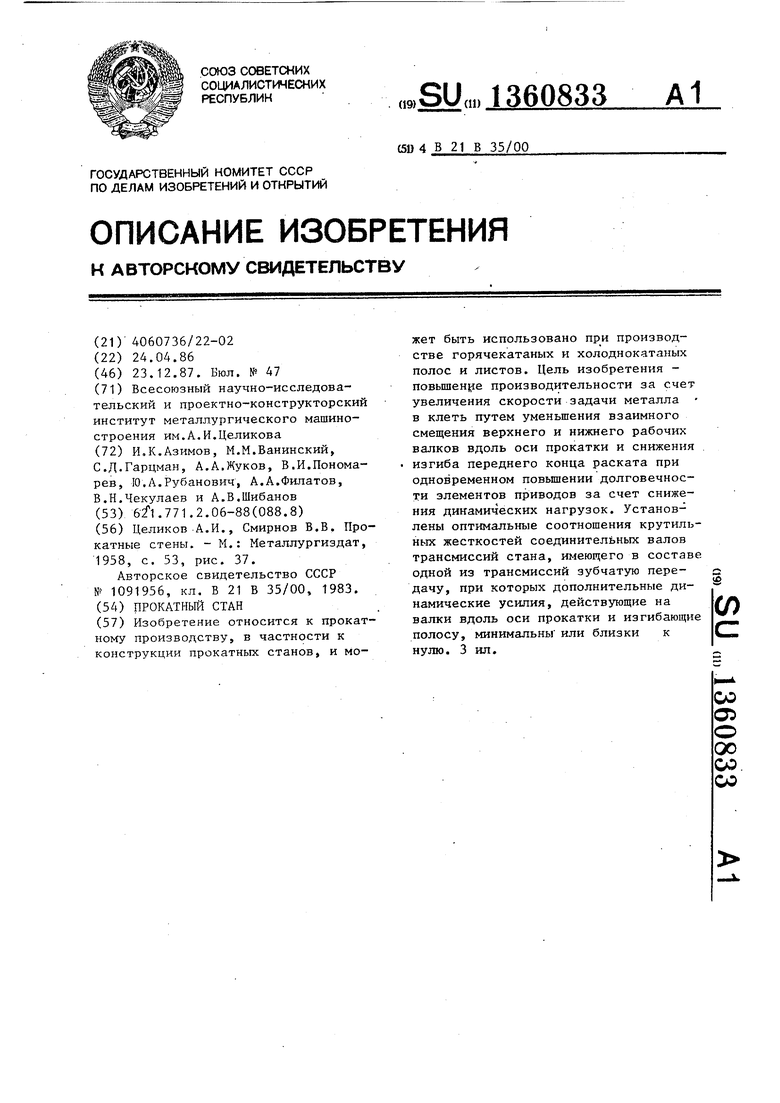

На фиг о 1 приведена схема прокатного стака с горизонтальной рабочей клетью, в которой только одна из трансмиссий содержит зубчатую передачу; на фиг. 2 - схема сил, дейст- вую;цих на валковые системы; на фиг, 3 схема сил, действующих на рабочие и опорные валки в четырех- валковой рабочей клети.

Прокатный стан включает горизон-, гальи-;ло рабочую клеть, содержащую верхглою 1 и нижнюю 2 валковые системы с вер хиим 3 и нижним 4 рабочими вал- :;:ами.1 каждый -из которых имеет индивидуальный привод 5 и 6. Последние содер:кат электродвигатели 7 и 8 и трансмиссии, одна из которых включает зубчатую передачу 9 и соединительные палы 10 и 11 а другая - соединительный вал 12 Валы 10 и 11 осуществляют передачу вращения от электродви- гятеля 3 к рабочему валку 4, а вал 12

валка 3 на величину 1 и валка 4 н величину 1 . Параллельно оси прока ки на валки действуют усилия Т.

Уравнения движения валковых сист записываются следующим образом:

Ii 1 М,,р - М

Пр.1

10

I,, Ср,, М,пр,, - М

пр. 11

где I

1

15

(J - 11

20

,М,„р,,М

М

25

npi

М

inf 11

ПР 11

приведенные к оси вра щения рабочих валков динамические моменты инерции валковых систем 1 и 2 соответст- венно;

угловые ускорения раб чих валков 3 и 4 соот ветственно; моменты сил упругости в соединительных вала 12 и 10;

моменты прокатки соответственно на рабоч валках 3 и 4, равные (фиг. 2)

М

30

Р1, + Тг; М пр„ Тг,

пр

35

где г - радиус рабочего валка, fe условия равновесия полосы действием сил Р и Т получают,

Р (1 - 1,, ) Th

под что

(5

где h - плечо сил Т.

Учитывая, что разность моментов пйрадает вращение от электродвигателя до прокатки на рабочих валках 3 и 4 7 к рабочему валку 3 пропорциональна разности их угловых

В запис};мости от компановки рабочих клетей стана и их приводов зубчатая передача может быть установлена в приводе 5 нижней валковой системы 2 5 (фигс t) или в приводе 5 верхней валскоростей ( и 1/, с учетом зависимостей (3) - (5) получаем выражени

Т (2г + h) k ( If ).

(6

ковок системы 1. В последнем случае привод 5 нижней валковой системы 2 ме содержит зубчатую передачу. Место установки зубчатой передачи не меняет сущности изобретения и работу устройств а, .

При прокатке полос в рабочей клети лрогсатного стана в приводах 5 и 6 РЙООЧИ : йалков формируются моменты сил упругости,а на рабочие .валки 3 и 4 со стороны полосы 13 (фиг. 2) деист- - вуют усилия прокатки, равнодействзпо- щие Р которых смещены от оси вращения

валка 3 на величину 1 и валка 4 на величину 1 . Параллельно оси прокатки на валки действуют усилия Т.

Уравнения движения валковых систем записываются следующим образом:

Ii 1 М,,р - М

Пр.1

I,, Ср,, М,пр,, - М

пр. 11

(1) (2)

где I

1

5

(J - 11

0

,М,„р,,М

М

5

npi

М

inf 11

ПР 11

приведенные к оси вращения рабочих валков динамические моменты инерции валковых систем 1 и 2 соответст- венно;

угловые ускорения рабочих валков 3 и 4 соответственно;моменты сил упругости в соединительных валах-. 12 и 10;

моменты прокатки соответственно на рабочих валках 3 и 4, равные (фиг. 2)

М

Р1, + Тг; М пр„ Тг,

пр

(3) (4)

35

где г - радиус рабочего валка, fe условия равновесия полосы действием сил Р и Т получают,

Р (1 - 1,, ) Th

под что

(5)

скоростей ( и 1/, с учетом зависимостей (3) - (5) получаем выражение

Т (2г + h) k ( If ).

(6)

где

50

k - коэффициент пропорциональности.

Дифференцируя выражение (6) по времени, получаем

, -Г 2

h),

(7)

55

где Т - производная усилия Т по времени t.

Учитывая, что для большинства прокатных станов величины 1 и 1 практически равны, вычитая из выражения (1) выражение (2), с учетом

31

зависимостей (3)-(5) и (7) получаем следующее выражение;

т+Т - См -М ) (8)

I, (2г+Ь). УР -

Начальное условие для уравнения (8) имеет вид при .

Решая уравнение (8), получаем

k -Г (2 Thjir (M.np.-Mvpp..)

- q е o(s.

(9)

Таким образом, в случае неравенства моментов сил упругости , i vup-n полосу и рабочие валки действуют усилия, стремящиеся переместить валковые системы вдоль оси прокатки и изогнуть полосу. Усилия, изгибающие передний конец раската, формируются в начале процесса прокаки полосы валками в относительно короткий промежуток времени.

Внутри этого промежутка моменты сил упругости М

Vnp-1

и М ,,„р,„ могут

быть аппроксимированы функциями

М М

Vnp. 1 Пр.1

М у пр yip 11

где М .np1 I ,

:-jnp

- значения производных по времени величин Мупр, и 11 в МОВеличина М

vnp 1

мент t 0.

t О может быть

принята равной

MVHP I t 0 A-1,

где Д - частота собственных крутильных колебаний привода 5, Гц; А - коэффициент пропорциональности, Н М.

А1 логично в приводе 6, когда амплитуды колебаний моментов сил уп- ругостей во второй форме колебаний существенно меньше амплитуд по первой форме колебаний, можно принять

М

jnp -I

Jt о К,,,

где А, - первая частота собственных крутильных колебаний привода 6, Гц;

1

3608334

А,- коэффициент пропорциональности, Н-м.

Подставляя выражения (10) и (11) g в уравнение (9) с учетом соотношений (12) и (13) получаем t

1 )Se- .dS

10

)

)

(14)

Учитывая, что при , Л, величины А А, из выражения (14) получаем, что в этом случае величина Т близка 15 к нулю и, следовательно, усилия,

изгибающие передний конец раската при прокатке его в рабочей клети, при Л А , минимальны.

Для стана с клетями, валковые сис- 20 темя 1 и 2 которых выполнены в виде двух рабочих и двух опорных валков 3 и 4 и 14 и 15 (фиг. 3), в дополнение к з силиям Т в 9оне контакта опорных и рабочих валков формируются 25 усилия, составляющие которых, парал- . лельные оси прокатки и действующие

на верхние и нижние валки,обозначают через Q, и Q соответственно. Эти силы перемещают и изгибают валковые 30 системы в направлении оси прокатки. Для определения их записывают следующие уравнения движения рабочих и опорных валков:

Ion, 001 Q.R; (15)

IP, Q М,„р, - М„р - (16)

Ion,i )

I p M np,, - M np,,- ,

(18)

)

где I

0(1 1

on 11

45

PI р 11

50

от

ОЛ 11

55

R Примем, что I

ОП 1

оп

р(

I

динамические моменты инерции опорных валков 14 и 15 соответственно;динамические моменты инерции рабочих валков 3 и 4 соответственно;угловые ускорения опорных Ьалков 14 и 15 соответственно;

радиус опорного валка.I

-L on 11

При отсутстри IP

ВИЙ проскальзывания рабочих валков относительно опорных справедливы соотношения

Г

r.i.

(19) (20)

Решив з равнения (15) - .(20) относительно Q и Q ., получаем выражения

Q,

(21)

Q.,

-оп

(22)20

Из выражений (21) и (22) следует, что величины и направления составляющих Q и Q в общем случае не одинаковы и зависят от соотношений моментов сил упругости и моментов про- кдтки, действующих верхний и нижний рабочие валки. В случае неравенства сил Q и Q происходит взаимное

25

30

смещение рабЪчих валков вдоль оси прокатки за счет их перемегдения и изгиба, что приводит к изгибу переднего конца раската. Указанное смещение может быть охарактеризовано разно- : стью Q 1 Q11 , которая из выражений 35 (21), (22), (3), (А), (5) и (9) равна

1

-4i

1При

Т упр.„)е dS). (23)

45

Из выражения (23) следует, что |чем меньше разность моментов сил упругости на верхнем и нижнем рабочих валках, тем меньше влияние сил Q и Q на изгиб переднего конца раската.

Используя соотношения (10) и (11) аналогично (12) - (14) можно показать, что уменьшение разности величин усилий Q 1 - Q , и уменьшение усилия Т, а следовательно, снижение величины изгиба переднего конца полосы может быть достигнуто путем вырав нивания первой частоты крутильных колебаний

336

привода 6 и частоты крутильных баний привода 5 при одновременном уменьшении-амплитуд колебаний моментов сил упругости по второй форме колебаний в приводе 6, трансмиссия которого содержит зубчатую передачу„

Для обеспечения сформулированных условий соединительные валы трансмиссий рабочей клети следует выполнять с крутильными жесткостями, удовлетворяющими заявляемым зависимостям.

Свободные крутильные колебания масс привода 6, трансмиссия которого содержит зубчатую передачу, могут быть описаны уравнениями

,, + 1/„ - ,

21

0;

(24)

V2i-,42/(/2, 25)

б5,(26)

5

где L/ ,

0

5

,1

0

/51 закручивания приведенных к оси вращения рабочего валка 4 масс соответственно валковой системы 2, зубчатой передачи 9 и якоря электродвигателя 8, рад;

ti si вторые производные величин q , 1/:,и соответственно по безразмерному времени

ч

5

„

ticjl, , рад. Квадраты Р первой и q второй безразмерных собственных частот крутильных колебаний указанной системы являются корнями характеристического уравнения

.(,4-.,.,-.. (.п

21

51

Таким образом

psq-|(н li .

02,03,

ф

)).(28)

УН Wji

Д,,(Гц) час- li

Первая ;

11

9з, и вторая

оты свободных крутильных колебаний

масс привода 6 определяются из безразмерных частот по формулам

й„ Pfc/l,, /();

21

q т|с,/1,,/(2).

Для крутильной системы привода 5, трансмиссия которого не содержит зубчатой передачи, уравнения свобод- JO ных колебаний имеют вид

моментах прокатки, характерных для начального периода захвата металла рабочими валками, амплитуды колебаний моментов сил упругости в каждой из форм соотносятся друг с другом приблизительно как величины, обратно пропорциональны,е квадратам собственных частот. Поэтому при

1, 3 -jr 3

(35)

,

,- ,- 0;

0Vj- ,+ Ч ,

- углы закручивания приведенных к оси враще- , ния рабочего валка 3 масс валковой системы 1 20 и якоря электродвигателя 7 соответственно, рад; вторые производные

углов ц и ц соответ- 25 ственно по безразмерному времени i

t Vc/i,.

(Гц) свободных колебаода 5 в соответствии с (31) и (32) определяется

30

) ) 15

, 20

25

30

амплитудь: колебаний моментов сил упругости по первой и второй формах отличаются не менее, чем в три раза, С .учетом демпфирования колебаний в результате внутреннего трения эта разница становится еще больше.

Поскольку близость собственных частот в первой и второй формах колебаний приводит к росту динамических нагрузок, формирующихся в приводе 6 во время переходного процесса при захвате металла валками, выполнение условия (35) обеспечивает снижение этих нагрузок и, следеэвательно, повышение долговечности элементов этого привода.

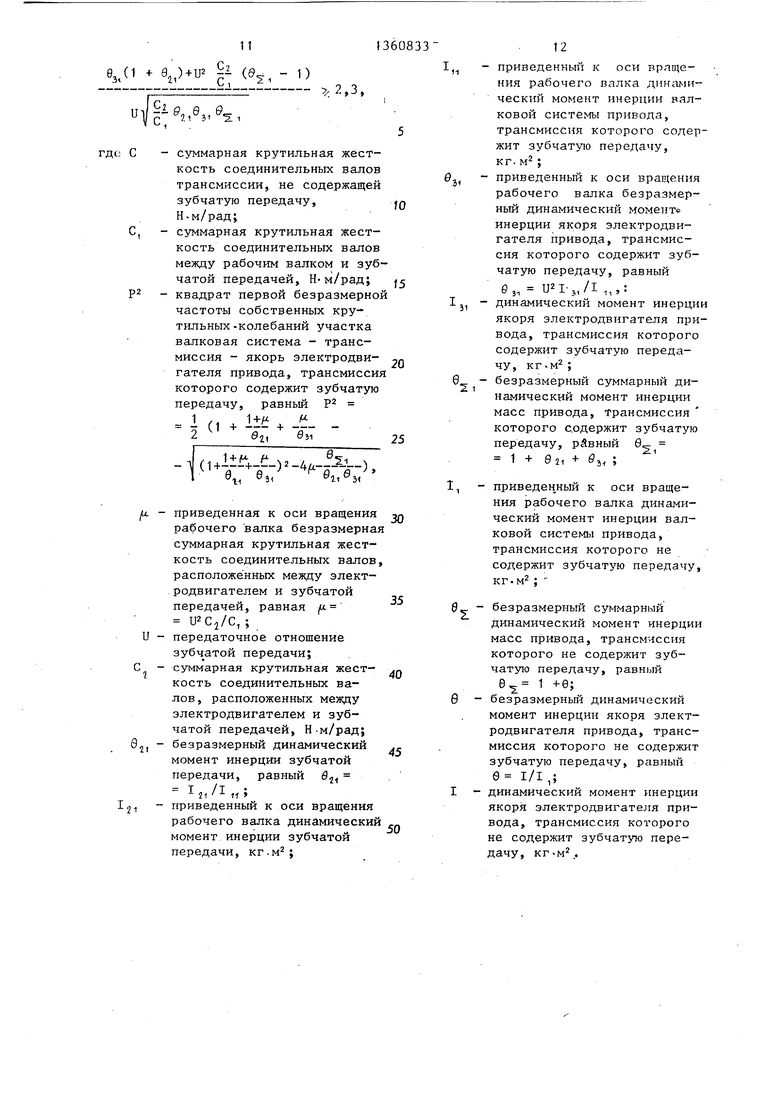

Подставляя в условие (35) значения и ,2 из соотношений (29) и (30) с учетом выражения (28), получаем:

9,,(1+,J+№2( 1)

и

1

. 2,3,(36)

(33) 35

и II , ..5,

Приравнивая выражения (33) и (29) для частот Л и Д и разрешая полученное равенст во относительно крутильной жесткости С, имеем

С C,F (1 - J-)

ЛЛСГ .-1ГГ

Выполнение последнего соотношения обеспечивает равенство первых частот колебаний приводов.верхней и нижней валковых систем.

При выборе конструктивных парамет- ров привода 6, трансмиссия которого содержит зубчатую передачу, для обеспечения снижения амплитуд колебаний . моментов сил упругости в соединительных валах 10 и U по второй форме колебаний сравнительно с амп- литудами по первой форме учитывается, что при линейно растущих во времени от нуля до установившихся значений

40

45 сп5 °

Таким образом, .получены зависимости (34) и (36), адекватные предлагаемым. Пример. Прокатный стан (фиг. 1) имеет следующие характеристики: динамический момент инерции валковых систем 1 и 2 I I 10 кг-м ; динамический момент инерции зубчатой передачи 912, 3-10 динамический момент инерции якорей электродвигателей 7 и 8 1 5 -10 кг-м2, I 5, 10 крутильные жесткости соединительных валов - вала 10 С, 10 Н-м/рад, вала 11 С .,. 1,5 х X 10 Н-м/рад,.вала 12 С 8,8 х X 10 Н-м/ рад; передаточное отношение зубчатой передачи 9 U 2,5.

Безразмерные динамические моменты инерции масс приводов равны Q 3,0; .631 62,5; 6 66,5; в. 50; е 51.

Безразмерная крутильная жесткость соединительного вала 11 равна (Ws:9,4

Квадрат первой безразмерной частоты собственных крутильных колебани масс привода 6 определяется по форму ле (28) и равен Р 0,90.

Подставляя полученные величины в правую часть соотношения (34), получаем ;i8,8 10 .

Сравнивая результат вычислений со значением С, получаем, что соотношение (34) выполняется.

Подставляя исходные данные в левую, часть соотношения (36), получаем

/. откуда следует, что для предлагаемого прокатного стана соотношение (36) выполняется.

Прокатный стан работает следующим образом о

При захвате металла рабочими валками в их приводах формируются динамические моменты сил упругости, изменение которых во времени носит колебательный характер, причем частота колебания момента в приводе 5 верхнего и первая частота колебаний момента в приводе 6 нижнего рабочих валков одина1совы, а вторая частота в приводе 6 отличается от первой не менее,; чен в 1,7 раза. Последнее обеспечивает эффективное снижение макс1-т -5альных динамических моментов сил упругости в трансмиссии привода при захвате металла и увеличение долговечности элементов привода 6.

В резу,гштате указанного разнесе- -зкя первой и второй частот амплитуды моментов сил упругости по второй форме коле6п шй малы по сравнению с амплитудами по первой форме. Благодаря этому уменьшают:;я усилия, действующие параллельно оси прокатки в зоне контакта полосы и рабочих валков„ Это обеспечивает-уменьшение изгиба переднего конца полосы. Кроме того, .уменьшается взаимное смещение или изгиб верхнего и нилснего рабочих валков, что также приводит к умень- шенню изгиба переднего конца полосы. Снижение изгиба переднего конца поло сы позБолиет увеличить скорость ее задчи в следующую клеть и обеспечивает увеличение производительности прокатного станао

Для прокатного стана, содержащего

четырехвалковую рабочую клеть, дополнительно уменьшается разница между усилиями5 формирующимися в зонах

0

5

контакта рабочих и опорных валков верхней и нижней валковых систем, так как в предлагаемом стане эти усилия, близкие по величине, действуют в одном направлении5 причем смена направления происходит практически одновременно. Это также приводит к уменьшению взаимного смещения рабочих валков вдоль оси прокатки.

В конце прокатки при выходе полосы из рабочей клети имеют место динамические процессы, аналогичные указанным. Следовательно, предлагаемый прокатный стан обеспечивает также 5 уменьшение изгиба заднего конца полосы и, таким образом, в частном случае реверсивного прокатного стана повьш1ение его производительности за счет увеличения скорости задачи металла в клеть.

Использование предлагаемого прокатного стана обеспечивает по сравнению с известными повышение производительности за счет увеличения скорости задачи металла в рабочую клеть, а также снижение динамических нагрузок, возникающих в трансмиссиях при захвате раската валками5 и увеличение долговечности элементов привода.

Формула изобретения

0

Прокатный стан, включающий горизонтальную рабочую клеть, содержащую верхнюю и нижнюю валковые системы с рабочими в-алками, каждый из которых имеет индивидуальный привод в виде электродвигателя и трансмиссии, содержащей соединительные валы, причем одна из трансмиссий имеет зубчатую передачу, а соединительные валы трансмиссий выполнены с заданными соотношениями крутильных жесткостей, о т- личающийся тем, что, с целью повышения производительности за счет увеличения скорости задачи металла в клеть путем уменьшения взаимного смещения верхнего и нижнего рабочих валков вдоль оси прокатки и снижения изгиба переднего конца раската при одновременном повышении долговечности элементов приводов за счет снижения динамических нагрузок, соотношения крутильных жесткостей соединительных валов трансмиссий определяются зависимостями

Ij

1.1(1 - );

11

С2

ез,(1 9,)-ь№ (в, - 1)

,3,

де С

р2

-суммарная крутильная жесткость соединительных валов трансмиссии, не содержащей зубчатую передачу, JQ Н-м/рад;

-суммарная крутильная жесткость соединительных валов между рабочим валком и зубчатой передачей, Н-м/рад; J5

-квадрат первой безразмерной частоты собственных кру- тильных -колебаний участка валковая система - трансмиссия - якорь электродви- л гателя привода, трансмиссия которого содержит зубчатую передачу, равный Р

|о

1+М 2, 9з1

J(.)-V-55.-).

Hfx, в.

1

л

3(

11 Э

ii

и - приведенная к оси вращения рабочего валка безразмерная суммарная крутильная жесткость соединительных валов, расположённых между электродвигателем и зубчатой передачей, равная ( , ;

передаточное отношение передачи; суммарная крутильная жесткость соединительных валов , расположенных между электродвигателем и зубчатой передачей, Н-м/рад; безразмерный динамический момент инерции зубчатой передачи, равный

35

40

45

1.1/1

в,,

п

приведенный к оси вращения рабочего валка динамический момент инерции зубчатой передачи,

JQ

J5

й л я

25

я ,

35

40

45

50

.ы

31 2i

12

приведенный к оси врлще- ния рабочего валка динамический момент инерции валковой системы привода, трансмиссия которого содержит зубчатую передачу, кг. м ;

приведенный к оси вращения рабочего валка безразмерный динамический момент инерции якоря электродвигателя привода, трансмиссия которого содержит зубчатую передачу, равный

0,, ,/,,,: динамический момент инерции якоря электродвигателя привода, трансмиссия которого содержит зубчатую передачу, кг

безразмерный суммарный динамический момент инерции масс привода, трансмиссия которого содержит зубчатую передачу, равный 0

1 + 821 + 3.;

I, - приведен.ный к оси вращения рабочего валка динамический момент инерции валковой системы привода, трансмиссия которого не содержит зубчатую передачу, кг-м ;

0 - безразмерный суммарный

динамический момент инерции масс привода, трансмиссия которого не содержит зубчатую передачу, равный е 1 +9;

9 - безразмерньш динамический

момент инерции якоря электродвигателя привода, трансмиссия которого не содержит зубчатую передачу, равный

0 I/I,;

I - динамический момент инерции якоря электродвигателя привода, трансмиссия которого не содержит зубчатую передачу, кг-м..

: 6 про№гми

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1986 |

|

SU1357548A1 |

| Прокатная клеть | 1986 |

|

SU1404127A1 |

| СПОСОБ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312722C1 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Прокатная клеть | 1990 |

|

SU1722634A1 |

| Линия привода валков клети прокатного стана | 1985 |

|

SU1276387A1 |

| ПРОВОЛОЧНО-ПРОКАТНАЯ КЛЕТЬ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2010 |

|

RU2528931C2 |

| Клеть прокатного стана с индивидуальным приводом валков | 1990 |

|

SU1763060A2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ В НЕРЕВЕРСИВНОЙ УНИВЕРСАЛЬНОЙ КЛЕТИ | 1998 |

|

RU2148444C1 |

| Дрессировочный стан | 1989 |

|

SU1616727A1 |

Изобретение относится к прокатному производству, в частности к конструкции прокатных станов, и может быть использовано при производстве горячекатаных и холоднокатаных полос и листов. Цель изобретения - повышенре производительности за счет увеличения скорости задачи металла в клеть путем уменьшения взаимного смещения верхнего и нижнего рабочих валков вдоль оси прокатки и снижения изгиба переднего конца раската при одновременном повышении долговечности элементов приводов за счет снижения динамических нагрузок. Установлены оптимальные соотношения крутильных жесткостей соединительных валов трансмиссий стана, имеющего в составе одной из трансмиссий зубчатую передачу, при которых дополнительные динамические усилия, действующие на валки вдоль оси прокатки и изгибающие полосу, минимальны или близки к нулю. 3 ил. (Л 00 05 о СХ) со. со

П

VI

Составитель Б. Бейнфест Редактор И, Шулла Техред М.Ходанич Корректор Л, Патай

Заказ 6177/12 Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Проиэподственно-полиграфическое предприятие, г,-Ужгород, ул. Проектная, 4

| Целиков А.И., Смирнов В.В | |||

| Прокатные стены | |||

| - М.: Металлургиздат, 1958, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Пишущая машина | 1922 |

|

SU37A1 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-23—Публикация

1986-04-24—Подача