Изобретение относится к листопрокатному производству.

Известно устройство управления прокатным станом с индивидуальным приводом валков для получения загнутого вверх переднего конца раската и облегчения по- следующего движения проката по рольгангу. До входа металла в клеть скорость нижнего валка больше, чем верхнего. При захвате металла валками происходит быстрое нарастание токов двигателя. Когда токи достигнут определенное значение, включается в работу контур выравнивания токов двигателей и происходит варавнивание окружных скоростей валков, что соответствует нормальному режиму прокатки (1).

Недостатком устройства является то, что быстрый рост момента прокатки и токов двигателей приводит к динамическому падению скоростей вращения валков. Вследствие различия жесткостей верхней и нижней трансмиссий, неравномерного распределения моментов на валках и различия механических характеристик приводных двигателей, падение скоростей валков при формообразовании переднего конца раз- лично и получить требуемую величину и направление изгиба переднего конца раската невозможно.

Наиболее близким к предлагаемому изобретению является клеть прокатного стана, содержащая станины, валки с подушками, опирающимися на нажимные устройства, тормозное устройство выполненное в виде приводных колодок накладываемых непосредственно на бочки валков для тор- можения валков перед захватом металла и рольганг подачи полосы в валки с приводом, в который для снижения динамических нагрузок и повышения надежности клети путем выборки зазоров одновременно в линии привода валков между подушками валков и станинами, привод колодок тормозного устройства размещен на стойках станины. При этом колодки установлены с возможностью перемещения в направлении оси про- катки Г2.

Данной клети присущ недостаток, заключающийся в том, что в момент захвата полосы валками тормозной момент, создаваемый с помощью колодок, складывается с моментом прокатки и ведет к резкому спаду скоростей валков. Вследствие неравенства крутильных жесткостей трансмиссий верхнего и нижнего валков, величины спада скоростей валков различны и возникает неуправляемое а период 0,4,..0,6 с рассогласование скоростей в период формирования переднего конца полосы, что неблагоприятно сказывается на величину и направление

изгиба переднего конца раската. Кроме того, местный износ валков под колодками тормозного устройства отрицательно сказывается на качестве поверхности прокатываемых полос.

Целью изобретения является повышение надежности работы клети путем снижения посадки скорости при захвате, что стабилизирует величину и направление изгиба переднего конца полосы,

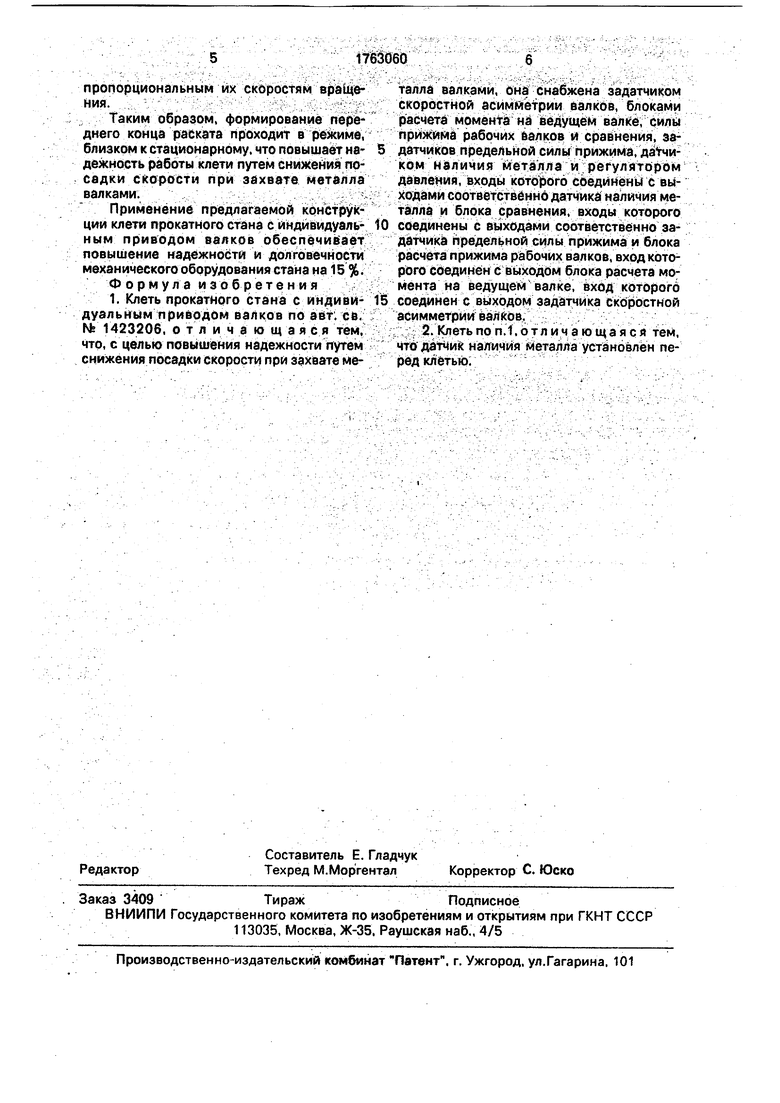

На чертеже изображена клеть прокатного стана с индивидуальным приводом валков и схемой управления.

Клеть прокатного стана содержит станину 1, верхний 2 и нижний 3 валки опирающиеся на подушки 4 и 5. При этом подушки нижнего валка опираются на штоки 6 гидроцилиндров 7 гидравлического нажимного устройства (ГНУ). Задатчик величины скоростей асимметрии валков 8 соединен с блоком предварительного расчета момента прокатки 9 на ведущем валке, который в свою омередь соединен с блоком 10 расчета силы прижима (забоя) валков. Задатчик предельной силы прижима валков 11 и блок расчета прижима 10 соединены с блоком 12 сравнения 12, который непосредственно соединен с регулятором давления 13 в гидроцилиндрах 7 ГНУ. С этим же блоком соединен датчик 14 наличия металла в предыдущей клети.

Клеть прокатного стана работает следующим образом,

Блок 9 предварительного расчета момента прокатки на ведущем валке 3 по сигналу задатчика 8 величины скоростной асимметрии определяет момент прокатки на ведущем валке 3 и передает сигнал в блок 10 расчета силы прижима рабочих валков, который в свою очередь вырабатывает сигнал, пропорциональный силе прижима валкое и передает его в блок 12 сравнения, в который, в свою очередь, поступает сигнал от задатчика 11 предельной силы прижима.

Если требуемая сила прижима не превышает предельную, то блок сравнения передает сигнал в блок 13 регулирования давления в цилиндрах 7 ГЕУ, установленных между станиной 1 и подушками 5 рабочих валков 3. При поступлении сигнала от датчика 14 наличия металла в предыдущей клети блок 13 повышает давления в полости гидроцилиндра 7 ГНУ от заданной величины, сжимая,тем самым, рабочие валки и 3

через их подушки 4 и 5 соответственно. , Валки 2 и 3, вращающиеся с различной угловой скоростью нагружаются моментами сил трения в зоне контакта; в момент захвата полосы валками, момент силы трения заменяется моментом сил прокатки,

пропорциональным их скоростям вращения.

Таким образом, формирование переднего конца раската проходит в режиме, близком к стационарному, что повышает надежность работы клети путем снижения посадки скорости при захвате металла валками.

Применение предлагаемой конструкции клети прокатного стана с индивидуаль- ным приводом валков обеспечивает повышение надежности и долговечности механического оборудования стана на 15 %.

Формула изобретения

1. Клеть прокатного стана с индивидуальным приводом валков по авт. св. № 1423206, отличающаяся тем, что, с целью повышения надежности путем снижения посадки скорости при захвате металла валками, она снабжена задатчиком скоростной асимметрии валков, блоками расчета момента на ведущем валке, силы прижима рабочих валков и сравнения, задатчиков предельной силы прижима, датчиком наличия металла и регулятором давления, входы которого соединены с выходами соответственно датчика наличия металла и блока сравнения, входы которого

соединены с выходами соответственно за- датчика предельной силы прижима и блока расчета прижима рабочих валков, вход которого соединен с выходом блока расчета момента на ведущем валке, вход которого

соединен с выходом задатчика скоростной асимметрии валков.

2.Клетьпоп.1.отличающаясй тем, что датчик наличия металла установлен перед клетью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1990 |

|

SU1722634A1 |

| Клеть прокатного стана | 1980 |

|

SU858957A1 |

| Способ асимметричной прокатки передних концов толстых полос в клети с индивидуальным приводом валков | 2017 |

|

RU2661523C1 |

| Способ асимметричной прокатки в клетях с индивидуальным приводом валков | 1989 |

|

SU1659139A1 |

| Способ прокатки листов | 1990 |

|

SU1726078A1 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Непрерывный прокатный стан | 1968 |

|

SU298169A1 |

| Клеть прокатного стана | 1988 |

|

SU1509147A2 |

| Устройство автоматического устранения проскальзывания рабочих валков относительно опорных | 1978 |

|

SU774641A1 |

| Устройство уравновешивания валков прокатного стана | 1981 |

|

SU954126A1 |

Использование: непрерывные широкополосные станы с индивидуальными приводами валков, получение тонколистовой стали. Сущность изобретения; клеть содержит станины 1, валки 2, 3 с подушками 4,5, шток 6, гидроцилиндры зажимных устройств 7, регулятор давления в гидроцилиндрах нажимных устройств 13, задатчик 8 величины скоростной асимметрии, блок 9 предварительного расчета момента прокатки на ведущем рабочем валке, зэдатчик 11 предельной силы прижима рабочих валков и блок 10 расчета требуемой силы прижима, блок сравнения 12.8-9-10-12-13-7, 14-13, 11-12, 1 з.п. ф-лы, 1 ил. ел С xj О СО о о о го

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Клеть прокатного стана | 1987 |

|

SU1423206A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-23—Публикация

1990-08-16—Подача