Изобретение относится к металлургии, точнее к прокатноьгу производству, и может быть использовано для совершенствования конструкции станов горячей и холодной прокатки.

Цель изобретения - повьшение качества прокатываемой полосы путем снижения крутильных колебаний.

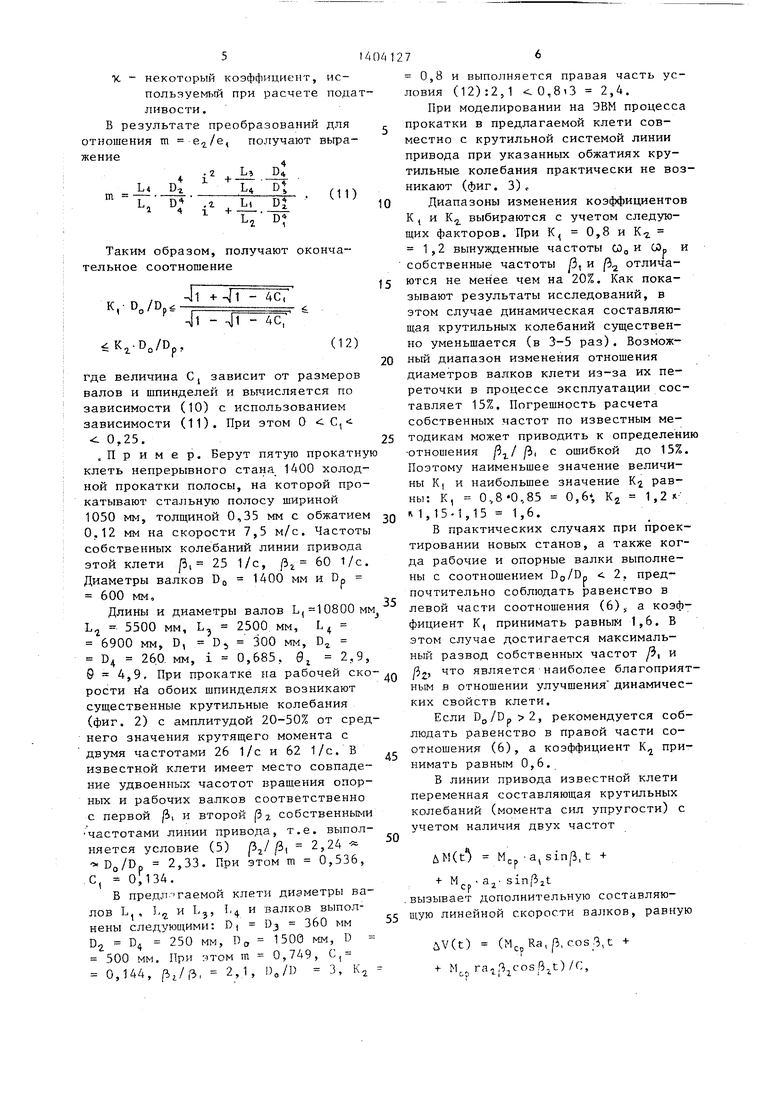

На фиг. 1 показана линия прокатно клети, общий вид} На фиг. 2 - осциллограмма момента сил упругости в линии привода базовой клети при прокатке на рабочей скорости 7,5 м/с, на. фиг. 3 - расчетная осциллограмма мо- мента сил упругости в линии привода предлагаемой клети.

Прокатная клеть содержит станину 1 (нажимные устройства не показаны), рабочие 2 и 3 и опорные 4 и 5 валки с подушками и индивидуальные приводные линии 6 и 7 верхних 2 и нижних 3 рабочих валков. Приводные линии включают электродвигатели 8 и 9. промежуточные валы 10, редуктор верх ней линии с шестернями 11 и 12, редуктор нижней линии с шестернями 13 и 14, шпиндели 15 и 16 и соединительные элементы. В прокатной клети размеры валков 10, шпинделей 15 и 16 и диаметры рабочих и опорных валков выполнены с соблюдением предлагаемого соотношения.

Предлагемая клеть работает следующим образом.

Электродвигатель 8 линии привода верхних валков 2 и 4 соединен с последним посредством промежуточного вала 10, ведущей 11 и ведомой 12 шестерен, вала 10 ведомой шестерни 12 и шпинделя 15, Электродвигатель 9 линии привода нижних валков 3 и 5 соединен с последними посредством вала 10 ведущей шестерни 13, шестерни 13,находящейся в зацеплении с ведомой шестерней 14, и шпинделя 1 Через указанные элементы вращательно движение и крутящий момент от каткдо- го двигателя 8 и 9 раздельно передаются соответственно рабочим валкам 2 и 3.

В динамическом отношении прокатную клеть с индивидуальным приводом валков М07КНО представить в виде ряд ной трехмассовой эквивалентной расчетной системы: первый двигатель - валки .верхние и нижние рабочие и опорные) - второй двигатель.Такая система обладает двумя собственными частота

ми, которые определяются по извегл- ным формулам.

Если на данную систему действуют возмущения, содержап1ие частоты ji, и jij или кратные им, то в ней появляется резонансный режим, характеризуемый существенным увеличением амплитуд колебаний.

В прокатной клети такими возмущениями являются биения рабочих и опорных валков, обусловленные леточнос- тью их изготовления (эксцентриситет, овальность и др.).

Частоты биений опорного COf, и рабочего со о валков пропорциональны скорости прокатки V и определяются по формулам

2 /о„:

2V/Dp

(1) (2)

где Dg и Dp - диаметры соответственно опорных и рабочих валков.

Условие появления резонансных колебаний, когда при некоторой скорости наступает одновременное совпадение частоты биений опорного валка сОд с первой собственной частотой линии привода Ь и частоты биений рабочего валка Up с второй собственной частотой Ь линии привода, записывают в виде

о р- J WP ,% .

(3) (4)

Полученные выражения объединяют в одно и с учетом (1) и (2) получают условие появления резонансных колебаний

45 Uo/Dp,

(5)

0

5

При выполнении в клети условия (5) резонансные режимы появляются при нескольких скоростях прокатки. Физический смысл этого состоит в том, что каждая гармоника биений валковой системы при своей скорости может вызывать усиление амплитуды колебаний, т.е. резонанс. Например, эксцентриситет бочкн валков проявляется при основной скорости прокатки, пропорциональной оборотной частоте валков, вторая гармоника опорных валков и овальность рабочих валков про 1404127

являются при частоте иращения в два раза меньшей основной и т.д.

Следовательно, для избежания резонансных колебаний необходимо, чтобы выполнялось другое соотношение

K,.D,/Dp-p,/p,K2., (6)

где коэффициенты К, и К характеризуют степень удаления от резонанса. При выполнении размеров валов линии привода и диаметров рабочего и опорного валков, при которых соблюдается соотношение (6), практически полное- тью устраняются крутильные колебания

и за счет этого улучшается качество прокатываемой полосы.

Используя известные формулы для расчета собственных частот трехмас- совой системы, формулу (6) в преобразованном виде записывают следующим образом:

8., - момент инерции валковой системы рабочей клети (двух рабочих и двух опорных влл- ков) .

При дальнейших преобразованиях (9) учитывают, что используются одинаковые электродвигатели, т.е. Q 9 9 , поэтому получают

С,

m

(1 + m)

AiLlAl.

(1 +9)

(10)

где m e,, ,

9г/9. .

Податливости е и ej по известным формулам выражают через геометрические размеры валов и шпинделей на участках двигатель - редуктор и редуктор - валки прокатной клети

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Способ прокатки полосы на дрессировочном стане | 1988 |

|

SU1565552A1 |

| Дрессировочный стан | 1989 |

|

SU1616727A1 |

| Линия привода валков клети прокатного стана | 1985 |

|

SU1276387A1 |

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

| Прокатная клеть | 1980 |

|

SU954121A1 |

| Прокатный стан | 1983 |

|

SU1158265A1 |

| Прокатный стан и соединительный элемент привода рабочих валков прокатного стана | 1990 |

|

SU1738397A1 |

| Прокатная клеть | 1990 |

|

SU1722634A1 |

| СТАН ДЛЯ ТОЧНОЙ ПРОКАТКИ ПОЛОС | 1993 |

|

RU2050207C1 |

Изобретение относится к метал- лургии, точнее к прокатному производству, и может быть использовано для совершенствования конструкции станов горячей и холодной прокатки. Цель изобретения - повышение качества прокатываемой полосы путем снижения крутильных колебаний. В приводной линии известной клети под действием возмущений от рабочих и опорных валков возникают крутильные резонансные колебания, состоящие из двух частот: частоты вращения рабочих и частоты вращения опорных валков. С наступлением резонансных колебаний существенно возрастает амплитуда момента сил упругости до 50-70% установившегося момента, что отрицательно сказывается на процессе прокатки и качестве прокатываемой полосы. В предложенной клети диаметры валков приводных валов линии привода выбирают в соответствии с определенным соотношением. 3 ил. в сл

где а - некоторая известная величина, зависящая от параметров трехмассовой системы,

и составляют отношение (т. PI

Р,

1 + 41 - 4С,

-л|1 - с;

(8)

Выражение для величины С, имеет

вид:

(9)

приведенная к рабочим валкам податливость линии привода верхних валков;

приведенная к рабочим валкам податливость линии привода нижних валков; приведенный к рабочим валкам момент инерции двигателя линии привода верхних валков;

приведенный к рабочим валкам момент инерции двигателя линии привода нижних валков;

30

35

40

45

мм

50

55

где D, - диаметр вала между двигателем линии привода верхних валков и ведущей шестерней редуктора-,

Dj - диаметр шпинделя линии привода верхних валков;

DJ - диаметр вала между двигателем и ведущей шестерней редуктора линии привода нижних валков

D. - диаметр шпинделя линии привода нижних валков J

L, - расстояние между двигателем линии привода верхних валков и ведущей шестерней редуктора;

L - расстояние между ведомой шестерней редуктора линий привода верхних валков и валками прокатной клетиJ

L - расстояние между двигателем линии привода нижних валков и ведущей шестерней редуктора ,

L4 - расстояние между ведомой шестерней редуктора линии привода нижних валкбв и валками прокатной клети i - передаточное отношение редуктора, одинаковое для верхней и нижней приводных линий. При отсутствии редуктора i 1 i

5I40A1

% некоторый коэффициент, используемый при расчете податливости.

В результате преобразований для , отношения m - . получают выражение

m

L4

(11)

Таким образом, получают окончательное соотношение

К п /п -11 к,- о„/Вр -г

- .

K.DjDp,

(12)

где величина С, зависит от размеров валов и шпинделей и вычисляется по зависимости (10) с использованием зависимости (11). При этом О С,. 0,25.

.Пример. Берут пятую прокатну клеть непрерывного стана 1400 холодной прокатки полосы, на которой прокатывают стальную полосу шириной 1050 мм, толщиной 0,35 мм с обжатием 0,12 мм на скорости 7,5 м/с. Частоты собственных колебаний линии привода зтой клети J5i 25 1/с, /3 60 1/с. Диаметры валков DQ 1400 мм и Dp 600 мм.

Длины и диаметры валов L,10800 мм L - 5500 мм, L, 2500 мм, L 6900 мм, D, Dj 300 мм, D.. D 260. мм, i 0,685, Q 2,9, 9 4,9, При прокатке на рабочей ско рости н а обоих шпинделях возникают существенные крутильные колебания (фиг. 2) с амплитудой 20-50% от среднего значения крутящего момента с двумя частотами 26 1/с и 62 1/с. В известной клети имеет место совпадение удвоенных часотот вращения опорных и рабочих валков соответственно с первой /i, и второй З. собственными частотами линии привода, т.е. выпол

няется условие (5) PI//3| 2,24 -D./D 2 - С, 0,134.

DO/DP 2,33. При этом m 0,536,

В предл- таемой клети диаметры валов L, , L и Lj, 1.4. и валков выполнены следуюи1ими: D ( Dj 360 мм 250 мм, DO 1500 мм, D 500 мм. При этом m 0,749, С, 0,144, fi,/|3, 2,1, De/D 3, К.

,

0

5

0

5

Q

д .

0

276

0,8 и выполняется правая часть условия (12):2,1 0,8i3 2,4.

При моделировании на ЭВМ процесса прокатки в предлагаемой клети совместно с крутильной системой линии привода при указанных обжатиях крутильные колебания практически не возникают (фиг. 3),

Диапазоны изменения коэффициентов К , и К выбираются с учетом следующих факторов. При К, 0,8 и К 1,2 вынужденные частоты ODo Р и собственные частоты р, и отличаются не менее чем на 20%. Как показывают результаты исследований, в этом случае динамическая составляющая крутильных колебаний существенно уменьшается (в 3-5 раз). Возможный диапазон изменения отношения диаметров валков клети из-за их переточки в процессе эксплуатации составляет 15%. Погрешность расчета собственных частот по известным методикам может приводить к определению отношения Рг ошибкой до 15%. Поэтому наименьшее значение величины К | и наибольшее значение Kj равны: К, О,В «0,85 0,6 Kj 1,2и- л 1,15-1,15 1,6.

В практических случаях при проектировании новых станов, а также когда рабочие и опорные валки выполнены с соотношением Dg/Dp 2, предпочтительно соблюдать равенство в левой части соотношения (6) а коэффициент К, принимать равньм 1,6. В этом случае достигается максимальный развод собственных частот , и ft, что являетсянаиболее благоприятным в отношении улучшения динамических свойств клети.

Если Du/Dp 2, рекомендуется соблюдать равенство в правой части соотношения (6), а коэффициент К принимать равным 0,6.

Б линии привода известной клети переменная составляющая крутильных колебаний (момента ciin упругости) с учетом наличия двух частот

5

uM( , .t + .а.,. sin,e,t

.вызывает дополнительную составляющую линейной скорости валков, равную

uV(t) (,p, cos3,t + + V,o ra,piCosB t)/C,

a,, ; - относительные амплитуды к олебаний крутящет о момента на частотах В, и f5(a, 0,3-0,7; а . 0,1-0,3);

. собственные частоты линии привода:

М

J. - средняя величина крутя Р

щего моментаJ С - жесткость линии привода R, г - радиус опорного и рабочего валков соответствено.

Согласно расчетам для пятой клети стана 1400 холодной прокатки (R 0,7 м, г 0,3 м. Мер 50 кН м; а, 0,5; а 0,1; С 2240 кН/ м) максимальная величина отклонения скорости валка составляет ДУ 0,042 м/с

В результате появления периодической составляющей скорости валка происходит проскальзывание между рабочим и опорным валком, что увеличивает их износ, а также проскальзыва- ние рабочего валка относительно полосы и появление на последней отпечатков, что ухудшает качество полосы. Кроме того, крутильные колебания приводят к периодическим колебаниям усилия прокатки и, соответственно, к продольной разнотолщинности.

Указанные периодические отпечатки по длине полосы имеют два периода Т, и Tj , которые соответствуют двум частотам колебаний валков р, и j, Т, 2irV//b, , Т, 2irV/ 3j. При скорости прокатки V 8м/с периоды Т, 2 м, Tj. 0,8 м.

Таким образом, при прокатке поло- сы в известной клети в результате проскальзывания из-за крутильных колебаний валков относительно полосы на последней образуются поперечные оттеночные полосы, распределенные с шагом 2 м и 0,8 м, которые ухудшают ее качество, влияют на обработку полосы в последующих переделах. В мно- гоклетевых станах отмеченное явление может наступать одновременно в нескольких клетях, в этом случае усугубляется ухудшение качества поверхности полосы.

Технико-экономические преимущества Изобретения заключаются в том, что при прокатке в предлагаемой кле ти, где диаметры валов линии привода и прокатных валков выполнены в соответствии с соотношением (12),прак

.-

тически устраняются периодические крутильные колебания, пpocкaльзывaF и валков отсутствует, поэтому на полосе отсутствуют периодические поперечные полосы, улучшается качество полосы, стабилизируется процесс прокатки и снижаются динамические нагрузки в зубчатых передачах линии привода.

Формула изобретения

Прокатная клеть, содержащая станины, два горизонтально расположенных рабочих и два опорных валка, индивидуальные приводные линии верхних и нижних рабочих или опорных валков, каждая из которых включает последовательно расположенные электродвигатель, промежуточные валы, редуктор и шпиндель, отличающаяся тем, что, с целью повышения качества прокатываемой полосы путем снижения крутильных колебаний, размеры валов, шпинделей приводных линий и диаметры рабочего и опорного валков выполнены с соблюдением соотношения

где

0 ,с 50

55

D - диаметр опорных валков;

Dp - диаметр рабочих валков;

DI - диаметр вала между двигателем и ведущей шестерней редуктора линии привода верхних валков;

D - диаметр шпинделя линии привода верхних валков;

DJ - диаметр вала между двигателем и ведущей шестерней редуктора линии привода нижних валков;

D - диаметр шпинделя линии привода нижних валков;

L, - расстояние между двигателем линии привода верхних валков и вeдyu eй шестерней редуктора,

вода верхних валков и вал- i - ками прокатной клети,

- расстояние между двигателем Tv - линии привода нижних валков и ведущей шестерней редуктора-;

- расстояние между ведомой шестерней редуктора линии привода нижних валков и валка- д К ми прокатной клети К

ta сг

11

LZ

Г И «

j- ijiJll

Фиг.

Редактор И.Шулла

Фиг,3

Составитель И.Скороборатский

Техред М.ХоданичКорректор О.Кравцова

1 О

передаточное отношение редуктора;

отношение момента инерции валковой системы клети к приведенному к рабочим валкам моменту инерции электродвигателя

1,2-. 1,5, 0,6 - 0,8.

«

.-

.«

0УЗ./

м

| Целиков А.И., Зюзин В.И, Современное развитие прокатных станрв | |||

| - М-: Металлургия, 1972, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1988-06-23—Публикация

1986-06-10—Подача