ю

05 СО 00

Изобретение относится к прокатному производству и может быть использовано при проектировании линий приводов валков клетей новых и при реконструкции действуюш,их прокатных станов.

Цель изобретения - повышение надежности оборудования путем уменьшения крутильных ударных нагрузок, что обеспечивает снижение простоев стана и повышение его производительности.

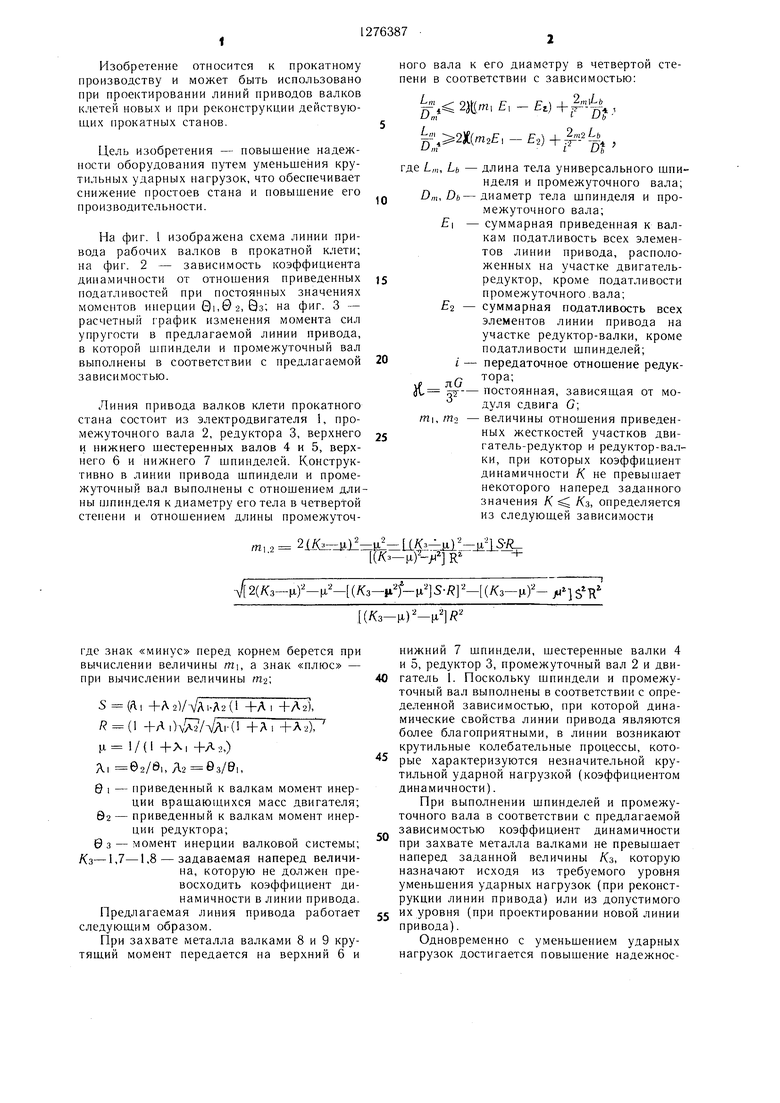

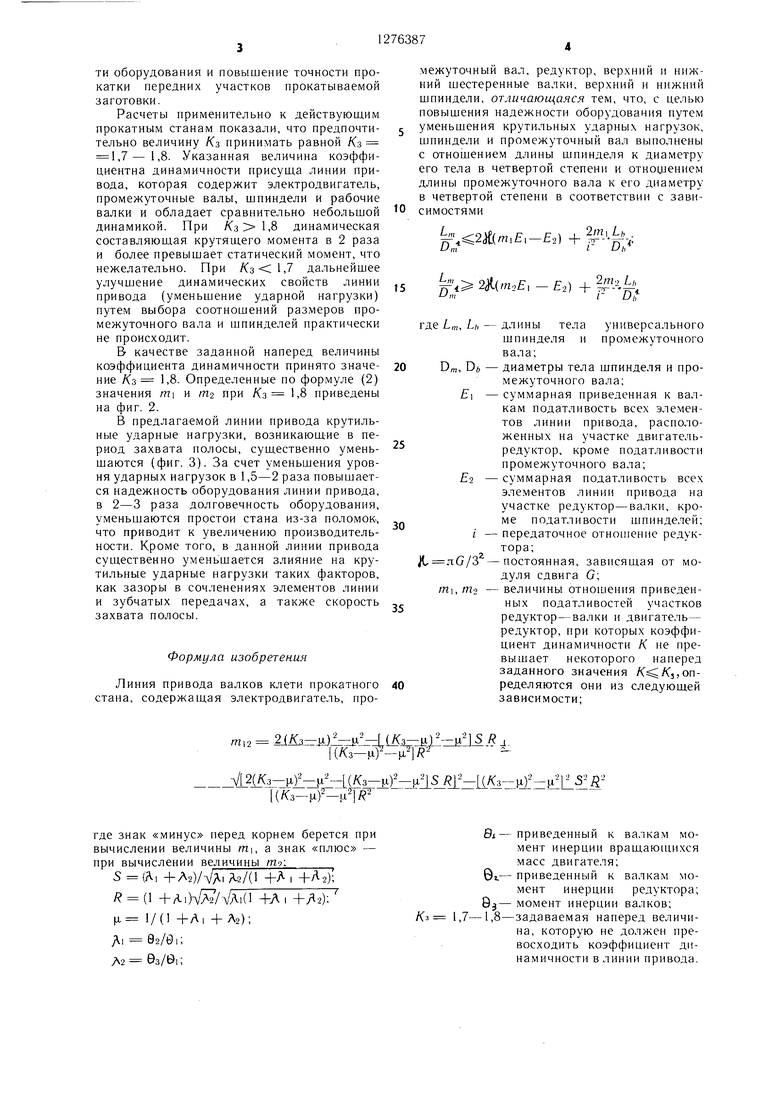

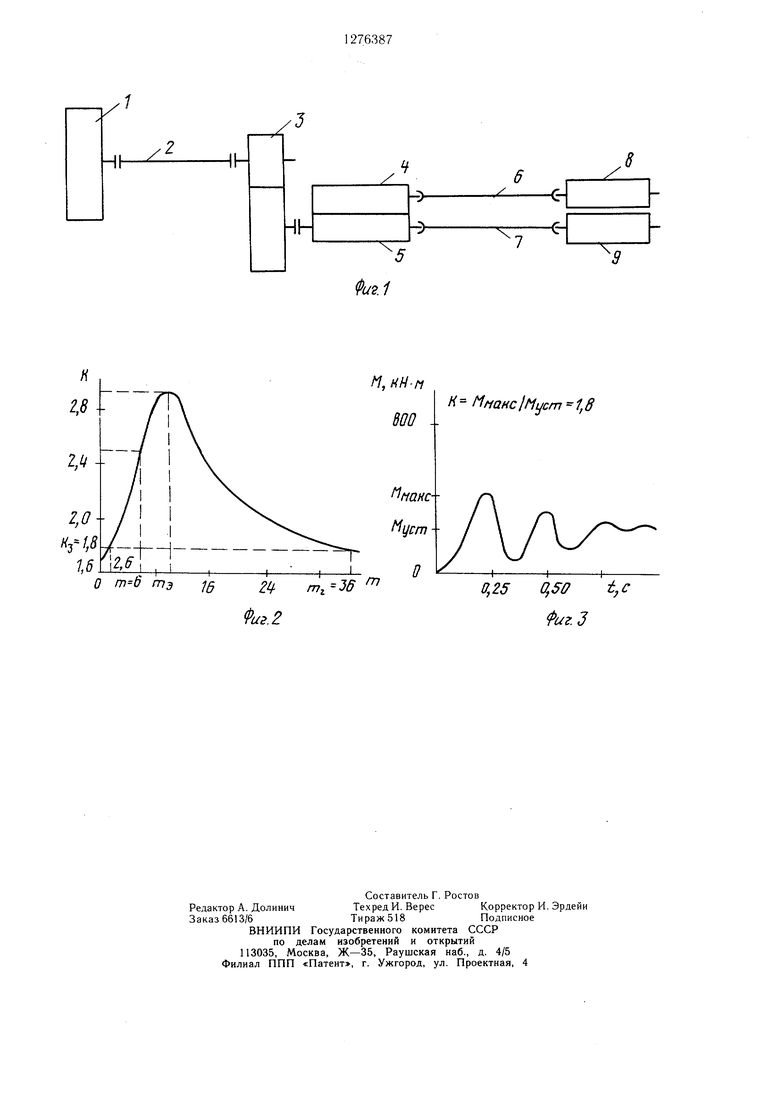

На фиг. 1 изображена схема линии привода рабочих валков в прокатной клети; на фиг. 2 - зависимость коэффициента динамичности от отношения приведенных податливостей при постоянных значениях моментов инерции Gi,02, 8з; на фиг. 3 - расчетный график изменения момента сил упругости в предлагаемой линии привода, в которой шпиндели и промежуточный вал выполнены в соответствии с предлагаемой зависимостью.

Линия привода валков клети прокатного стана состоит из электродвигателя 1, промежуточного вала 2, редуктора 3, верхнего и нижнего шестеренных валов 4 и 5, верхнего б и нижнего 7 шпинделей. Конструктивно в линии нривода шпиндели и промежуточный вал выполнены с отношением длины шпинделя к диаметру его тела в четвертой степени и отношением длины промежуточ, 2X/(:irri l u -U T iill jxlS:

т

(()(

где знак «минус перед корнем берется при вычислении величины т, а знак «плюс - при вычислении величины гпч;

5 (Л, +A2)/VAi-A2(l +Ai +Л2),

/ (1 +Д iW/VAi-(l +Л1 +А2), ц 1/(1 +Л| +Д2,)

Я| 62/6,, Л2 03/91,

б 1 - приведенный к валкам момент инерции вращающихся масс двигателя; Q-i - приведенный к валкам момент инерции редуктора;

6з - момент инерции валковой системы; К.З-1,7-1,8 - задаваемая наперед величина, которую не должен превосходить коэффициент динамичности в линии привода. Предлагаемая линия привода работает следующим образом.

При захвате металла валками 8 и 9 крутящий момент передается на верхний 6 и

ного вала к его диаметру в четвертой пени в соответствии с зависимостью:

, 2it(m, , - .) ,

UrnI

)(.,-.)+J,

D,n

Dl

где L,,,, Lb - длина тела универсального шпинделя и промежуточного вала;

D,n, Db-диаметр тела шпинделя и промежуточного вала;

Е - суммарная приведенная к валкам податливость всех элементов линии привода, расположенных на участке двигательредуктор, кроме податливости

промежуточного .вала; 2 - суммарная податливость всех элементов линии привода на участке редуктор-валки, кроме податливости шпинделей;

i - передаточное отношение редукf тора; vf ли

(Jv оТ- постоянная, зависяшая от модуля сдвига G;

mi, шч - величины отношения приведенных жесткостей участков двигатель-редуктор и редуктор-валки, при которых коэффициент динамичности К, не превышает некоторого наперед заданного значения /( Кз, определяется из следуюшей зависимости (K.)}f Г (K,

нижний 7 шпиндели, щестеренные валки 4 и 5, редуктор 3, промежуточный вал 2 и двигатель 1. Поскольку шпиндели и промежуточный вал выполнены в соответствии с определенной зависимостью, при которой динамические свойства линии привода являются более благоприятными, в линии возникают крутильные колебательные процессы, которые характеризуются незначительной крутильной ударной нагрузкой (коэффициентом динамичности).

При выполнении шпинделей и промежуточного вала в соответствии с предлагаемой зависимостью коэффициент динамичности при захвате металла валками не превышает наперед заданной величины /(з, которую назначают исходя из требуемого уровня уменьшения ударных нагрузок (при реконструкции линии привода) или из допустимого

5 их уровня (при проектировании новой линии привода).

Одновременно с уменьшением ударных нагрузок достигается повышение надежноети оборудования и повышение точности прокатки передних участков прокатываемой заготовки.

Расчеты применительно к действующим прокатным станам показали, что предпочтительно величину К.У, принимать равной /(з 1,7- 1,8. Указанная величина коэффициентна динамичности присупла линии привода, которая содержит электродвигатель, промежуточные валы, шпиндели и рабочие валки и обладает сравнительно небольшой динамикой. При ,8 динамическая составляюш,ая крутящего момента в 2 раза и более превышает статический момент, что нежелательно. При К,з,7 дальнейшее улучшение динамических свойств линии привода (уменьшение ударной нагрузки) путем выбора соотношений размеров промежуточного вала и шпинделей практически не происходит.

В качестве заданной наперед величины коэффициента динамичности принято значение 1,8. Определенные по формуле (2) значения т и т при 1,8 приведены на фиг. 2.

В предлагаемой линии привода крутильные ударные нагрузки, возникающ-ие в период захвата полосы, существенно уменьшаются (фиг. 3). За счет уменьшения уровня ударных нагрузок в 1,5-2 раза повышается надежность оборудования линии привода, в 2-3 раза долговечность оборудования, уменьшаются простои стана из-за поломок-, что приводит к увеличению производительности. Кроме того, в данной линии привода существенно уменьшается влияние на крутильные ударные нагрузки таких факторов, как зазоры в сочленениях элементов линии и зубчатых передачах, а также скорость захвата полосы.

Формула изобретения

Линия привода валков клети прокатного стана, содержащая электродвигатель, прот,2 ) а, (/(з-мТ-Й/

VL215jrzl i-z -() ().иф

где знак «минус перед корнем берется при вычислении величины т, а знак «плюс - при вычислении величины

S (Я, +Л2)/УЛ|Л2/(1 +Л| +Д2);

R (1 +Л1)( ц 1/(1 +Д, -f Лг); А 82/01;

межуточный вал, редуктор, верхний и нижний шестеренные валки, верхний и нижний шпиндели, отличающаяся тем, что, с целью повышения надежности оборудования путем

уменьшения крутильных ударных нагрузок, шпиндели и промежуточный вал выполнены с отношением длины шпинделя к диаметру его тела в четвертой степени и отношением длины промежуточного вала к его диаметру в четвертой степени в соответствии с зависимостями

Lm ,0 VP/fK F F 1 L-b .

( - t.2) +

и тILJh

. 2)t(m,, - ,)

Di,

где Lm, LI, - длины тела универсального шпинделя и промежуточного вала;

0 Dm, Df, - диаметры тела шпинделя и промежуточного вала;

Е - суммарная приведенная к валкам податливость всех элементов линии привода, расположенных на участке двигательредуктор, кроме податливости промежуточного вала; EZ - суммарная податливость всех элементов линии привода на участке редуктор-валки, кроме податливости шпинделей; г - передаточное отношение редуктора;

Д,лС/3 -постоянная, зависящая от модуля сдвига С;

т, /П2 - величины отношения приведенных податливостей участков редуктор-валки и двигатель- редуктор, при которых коэффициент динамичности К не превышает некоторого наперед заданного значения ,,on0ределяются они из следующей

зависимости;

Bi-приведенный к валкам момент инерции вращающихся масс двигателя;

Эг.- приведенный к валкам момент инерции редуктора;

9з- момент инерции валков; -1,8-задаваемая наперед величи1,7на, которую не должен превосходить коэффициент динамичности в линии привода. 0 гпэ n, HH-M т .. К /iftOHC 1,8 0,25 0,50 t,C иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1986 |

|

SU1404127A1 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Способ уравновешивания шпинделей главной линии прокатной клети | 1979 |

|

SU884760A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ В НЕРЕВЕРСИВНОЙ УНИВЕРСАЛЬНОЙ КЛЕТИ | 1998 |

|

RU2148444C1 |

| Прокатный стан | 1986 |

|

SU1357548A1 |

| СПОСОБ ПРОКАТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312722C1 |

| Прокатный стан | 1986 |

|

SU1360833A1 |

| Клеть для пилигримовой прокатки труб | 1980 |

|

SU908436A1 |

| Прокатный стан и соединительный элемент привода рабочих валков прокатного стана | 1990 |

|

SU1738397A1 |

| Способ заправки полосы в непрерывный прокатный стан | 1988 |

|

SU1533785A1 |

Изобретение относится к прокатному производству и может быть использовано при проектировании линий приводов валков клетей новых и при реконструкции действующих прокатных станов. Цель изобретения - повышение надежности оборудования путем уменьшения ударных крутильных нагрузок. Шпиндели и промежуточный вал выполнены с отношением длины шпинделя к диаметру его тела в четвертой степени, что позволяет одновременно с уменьшением уровня ударных нагрузок в 1,5-2,0 раза повысить надежность оборудования линии, ее долговечность и повысить производительность за счет сокра ш,ения простоев стана из-за поломок. Кроме того, существенно уменьшается влияние (Л на крутильные ударные нагрузки таких факторов, как зазоры в сочленениях элементов линии и зубчатых передачах, а также скорость захвата полосы. 3 ил.

| Целиков А | |||

| И., Зюзин В | |||

| И | |||

| Современное развитие прокатных станов | |||

| М.: Металлургия, 1972, с | |||

| ПРИСПОСОБЛЕНИЕ, ЗАТРУДНЯЮЩЕЕ КРАЖУ ЭЛЕКТРИЧЕСКОЙ ЛАМПЫ | 1922 |

|

SU399A1 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-12-15—Публикация

1985-07-19—Подача