Изобретение относится к области обработки металлов давлением и может быть использовано при осуществлении процесса прокатки металлов с периодическим рассогласованием окружных скоростей от крутильных автоколебаний рабочих валков.

Известен способ прокатки с крутильными автоколебаниями рабочих валков (Н.Н.Федоров. Контактное напряжение при автоколебательных крутильных перемещениях рабочих валков прокатной клети. // Чермет. информация. Черная металлургия. Бюл. №9, 1991 г, с.70-71.), который осуществляется за счет введения в индивидуальный привод рабочих валков податливых на кручение устройств (А.С. №1375366 СССР, кл. В21В 35/14. Соединительный шпиндель, М., Открытия. Изобретения, 1988, Бюл. №7, с.48). Однако в известном способе прокатки достигается только демпфирование динамических автоколебаний при передаче момента прокатки от привода к рабочим валкам прокатной клети. Вся энергия крутильных автоколебаний от периодического перераспределения момента прокатки между валками почти полностью поглощается на нагрев и разрушение эластичных слоев материала шпинделя от упругих деформаций сжатия.

Наиболее близким к предлагаемому способу прокачки следует отнести осуществляемый процесс прокатки с возбуждением крутильных автоколебаний рабочих валков (Н.Н.Федоров, Н.А.Челышев, Н.А.Федоров. Теоретический анализ наиболее вероятных причин возбуждения крутильных автоколебаний рабочих валков при процессах прокатки. // Изв. вуз. Черная металлургия. 1994. №10, с.23-27) на прокатном стане (А.С. №1738397 СССР, кл. В21В 35/00, 11/00, М., Открытия. Изобретения, 1992, Бюл. №21, с.) с податливыми на кручение соединительными элементами в приводе рабочих валков. Прокатка на известном стане осуществляется с амплитудой крутильных автоколебаний рабочих валков, существенно превышающей величину угла захвата, и при частоте автоколебаний менее одного герца. В эластичном материале сжатых слоев соединительных элементов привода имеет место слишком большая величина гистерезиса с отставанием процесса релаксации от динамики изменений момента прокатки. В итоге до 90% энергии автоколебаний момента прокатки с частотой более двух герц демпфируется и безвозвратно поглощается на нагрев и разрушение слоев из эластичного материала в элементах привода.

Задачей изобретения является уменьшение энергетических затрат на процесс прокатки, улучшение качества микроструктуры готового проката с увеличением срока службы оборудования прокатных станов.

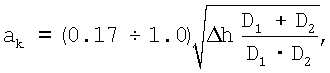

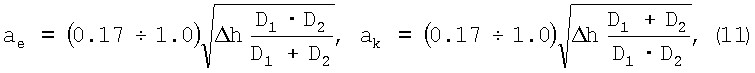

Поставленная задача в способе прокатки, включающем периодическую пластическую деформацию сдвига между слоями металла вдоль оси прокатки в режиме крутильных автоколебаний валков, приводимых через податливые на кручение элементы, решается тем, что периодическую деформацию сдвига между объемными составляющими металла в очаге зазора валков осуществляют путем мгновенной потери устойчивости продольно сжатых волокон структуры металла в заданном диапазоне амплитуд крутильных автоколебаний валков:

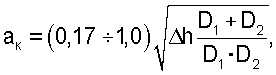

где ak - амплитуда крутильных колебаний валков,

Δh - абсолютное обжатие металла валками,

D1, D2 - катающие диаметры рабочих валков,

который устанавливают давлением воздуха в камерах элементов соединения привода с валками прокатной клети.

Устройство соединительного элемента в приводе валков прокатного стана для осуществления способа прокатки содержит соединенные эластичным материалом коаксиальные обоймы, при этом обоймы снабжены диагонально взаимодействующими шлицевыми лопатками с зазорами, в которые равномерно по периметру установлены пневматические камеры высокого давления, выполненные из эластичных оболочек.

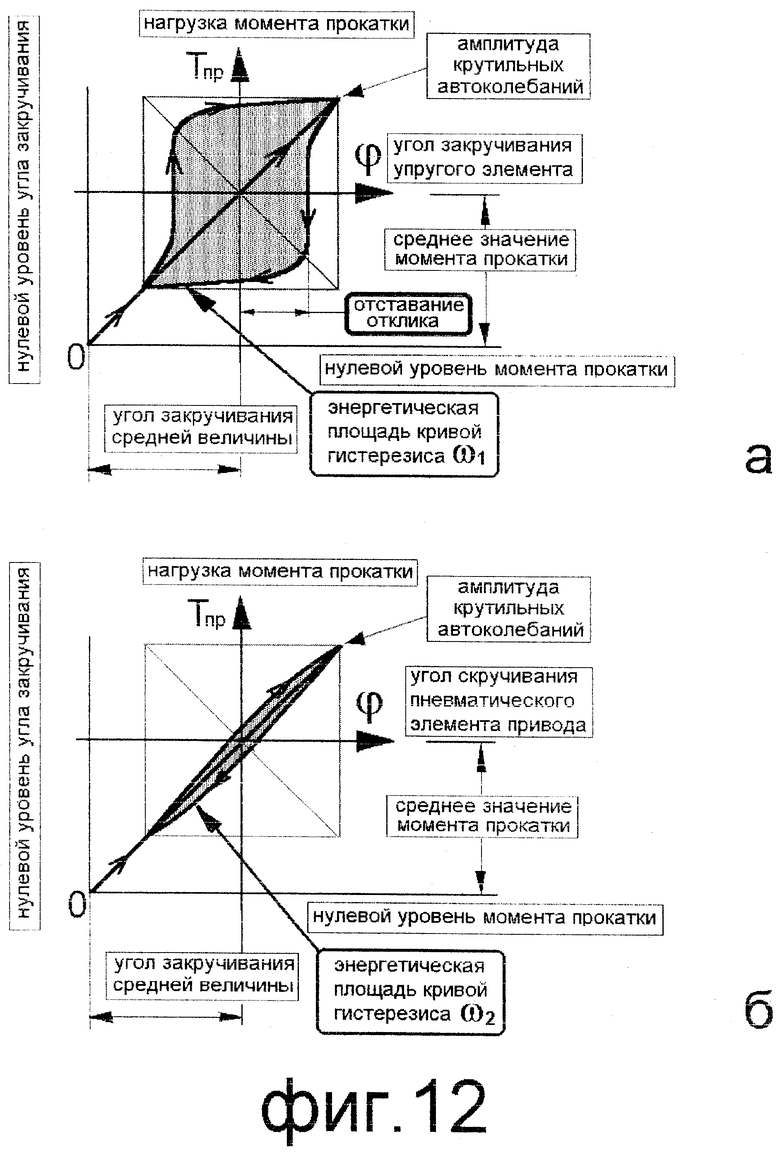

Принципиально новое применение в технологическом процессе прокатки пневматического эффекта от давления воздуха в камерах на линии соединительных элементов привода с рабочими валками является существенным отличительным признаком изобретения. Использование пневматических камер для передачи момента прокатки от привода к валкам непосредственно через сжатый воздух позволяет ликвидировать негативное явление гистерезиса в циклах крутильных автоколебаний валков и обеспечивает точную установку давлением воздуха величины крутильных автоколебаний валков в заданном диапазоне. Сжатый воздух в пневматических камерах обеспечивает мгновенный отклик на восстановление первоначальной формы соединительных элементов привода с валками при снятии нагрузки (с отставанием 1-2%). По сравнению с прототипом обеспечивается возможность увеличения на два порядка частоты крутильных автоколебаний валков и адекватное уменьшение амплитуды с соответствующим ростом эффективности в использовании ресурса пластичности металла.

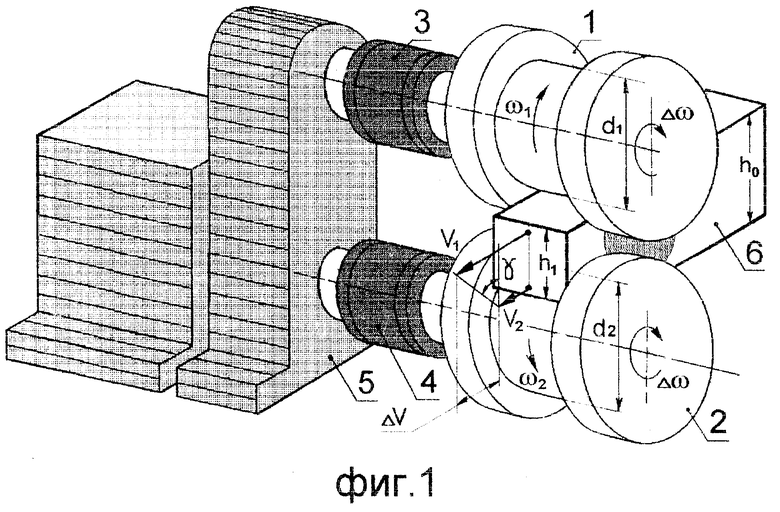

На фиг.1 изображена кинематическая схема периодического процесса прокатки в калиброванных валках.

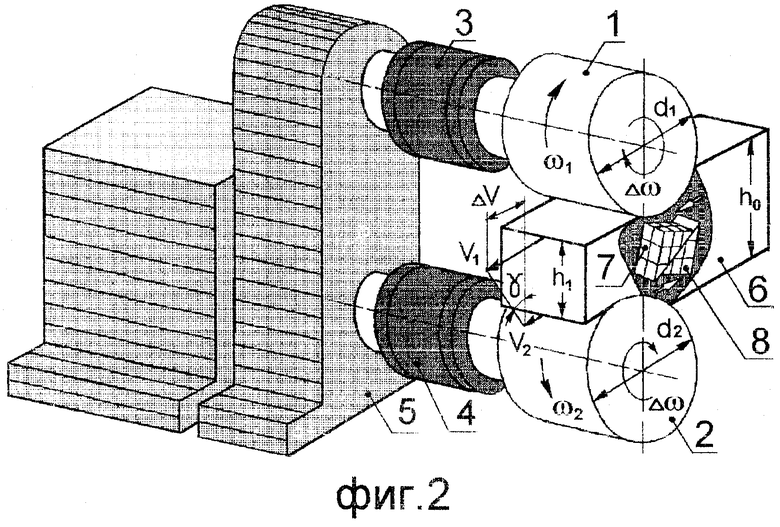

На фиг.2 изображена аналогичная кинематическая схема периодического процесса прокатки на гладких бочках валков.

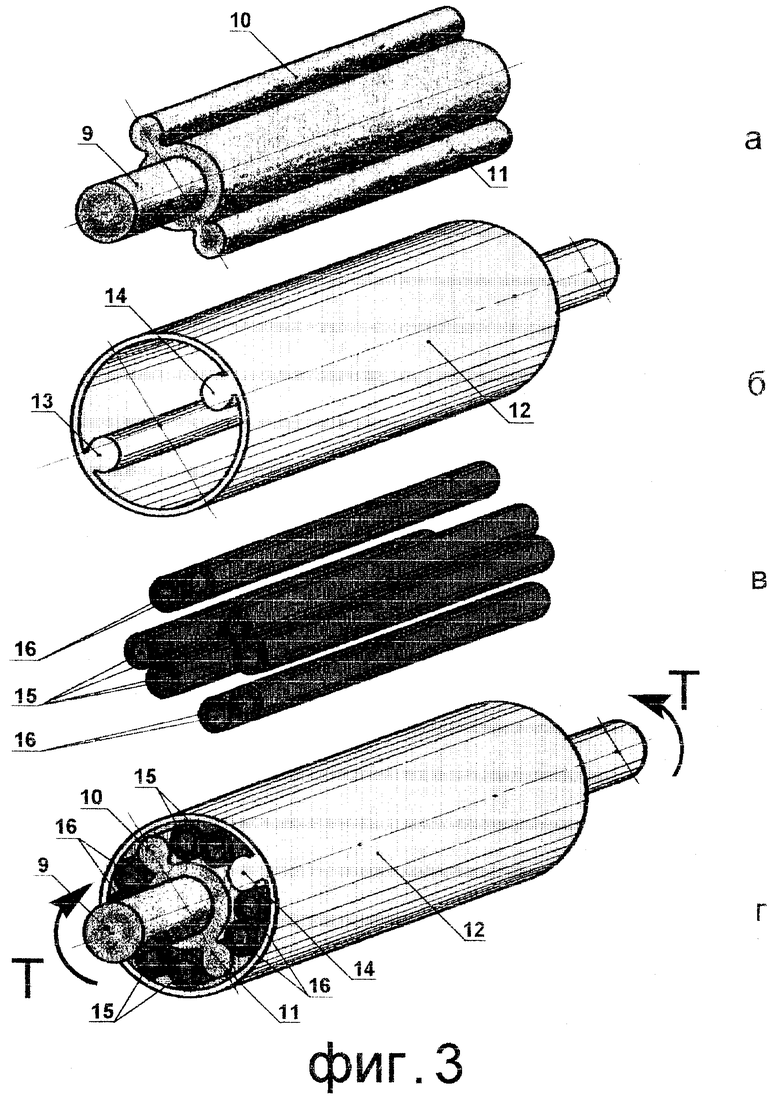

На фиг.3 изображены элементы пневматического соединительного элемента привода с рабочими валками прокатной клети:

а - ведущий вал с обоймой и внешними шлицевыми лопатками,

б - пустотелая обойма ведомого вала с внутренними шлицевыми лопатками,

в - эластичные оболочки пневматических камер высокого давления,

г - пневматический элемент привода рабочих валков в сборе.

На фиг.4 изображены наиболее перспективные варианты для схем поперечного сечения пневматического элемента привода валков клети прокатного стана в статике и соответственно в динамике после приложения воздействия внешнего скручивающего момента прокатки - Т:

а, б - устройство содержит по две ведущих и ведомых лопатки с двойными камерами в зазорах между лопаток,

в, г - устройство содержит по три ведущих и ведомых лопатки с одиночными камерами в зазорах между лопаток,

д, е - устройство содержит по четыре ведущих и ведомых лопатки с одиночными камерами в зазорах между лопатками.

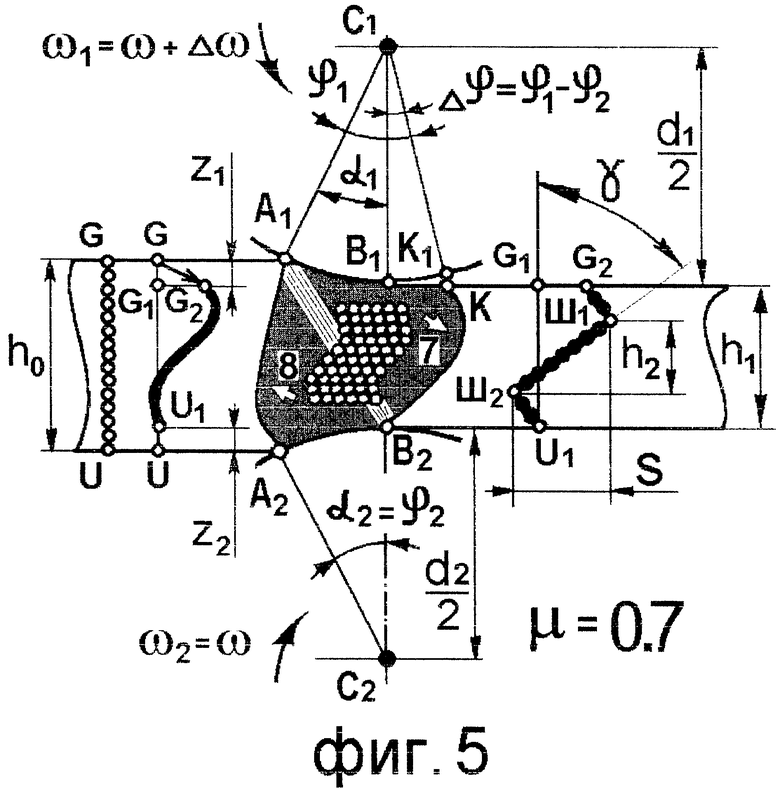

На фиг.5 изображена схема пластического течения металла в продольном сечении раската между валками, которая иллюстрирует процесс потери устойчивости продольно сжатых волокнах структуры металла.

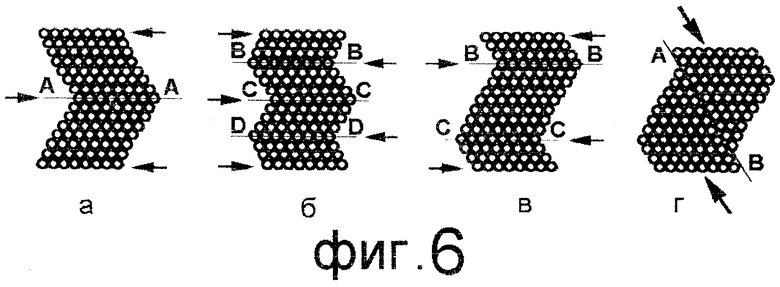

На фиг.6 представлены схемы движения узлов кристаллической решетки структуры пластически деформируемого металла, возникающие на разных этапах процесса прокатки:

а - начальная стадия двойникования только по одной плоскости,

б - стадия симметричного двойникования по трем плоскостям,

в - стадия асимметричного двойникования по двум плоскостям,

г - пластическая деформация сдвига объемных составляющих.

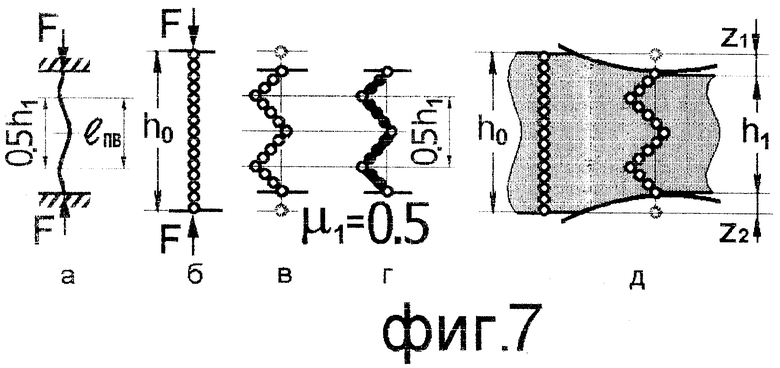

На фиг.7 представлена схема симметричного процесса прокатки:

а - схема потери устойчивости продольно сжатого стержня с жестким закреплением обоих концов μ1=0,5,

б - вертикальное волокно структуры металла до деформации,

в - волокно структуры с тремя плоскостями двойникования,

г - волокно из четырех дисков с пластическими шарнирами,

д - схема деформации волокна металла в зазоре валков (прототип).

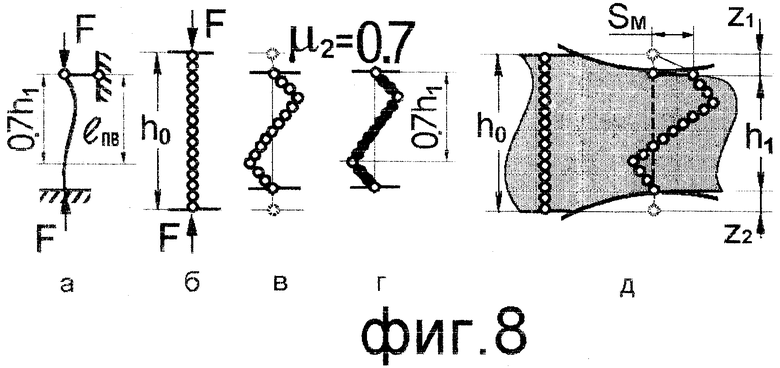

На фиг.8 представлена схема периодического процесса асимметричной прокатки по предлагаемому способу:

а - схема потери устойчивости продольно сжатого стержня с жестким и шарнирным закреплением концов μ2=0,7,

б - вертикальное волокно структуры металла до деформации,

в - волокно структуры металла в зазоре валков с асимметричным образованием двух параллельных плоскостей двойникования,

г - мгновенное волокно из трех жестких дисков с шарнирами,

д - схема деформации волокна структуры металла в зазоре валков со сдвигом верхних слоев раската относительно нижних (заявка).

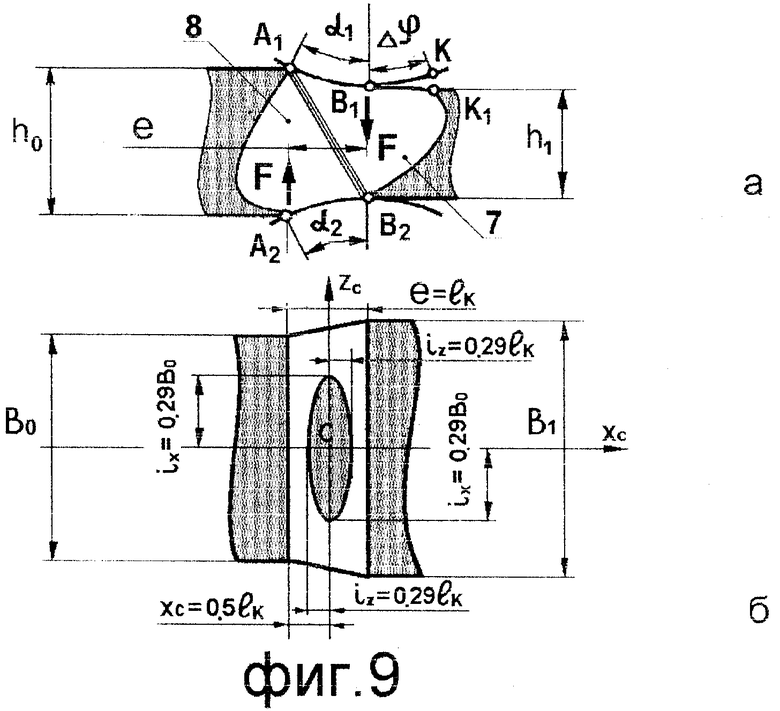

На фиг.9 изображены схемы поперечных сечений очага деформации для режима максимальной амплитуды крутильных автоколебаний валков: а - в вертикальной плоскости, б - в горизонтальной плоскости.

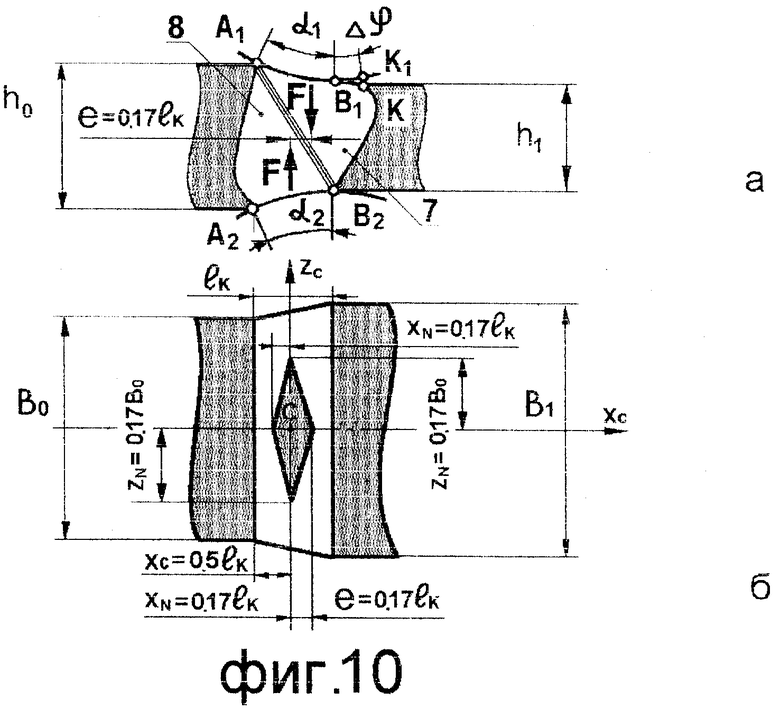

На фиг.10 изображены схемы поперечных сечений очага деформации для режима минимальной амплитуды крутильных автоколебаний валков; а - в вертикальной плоскости, б - в горизонтальной плоскости.

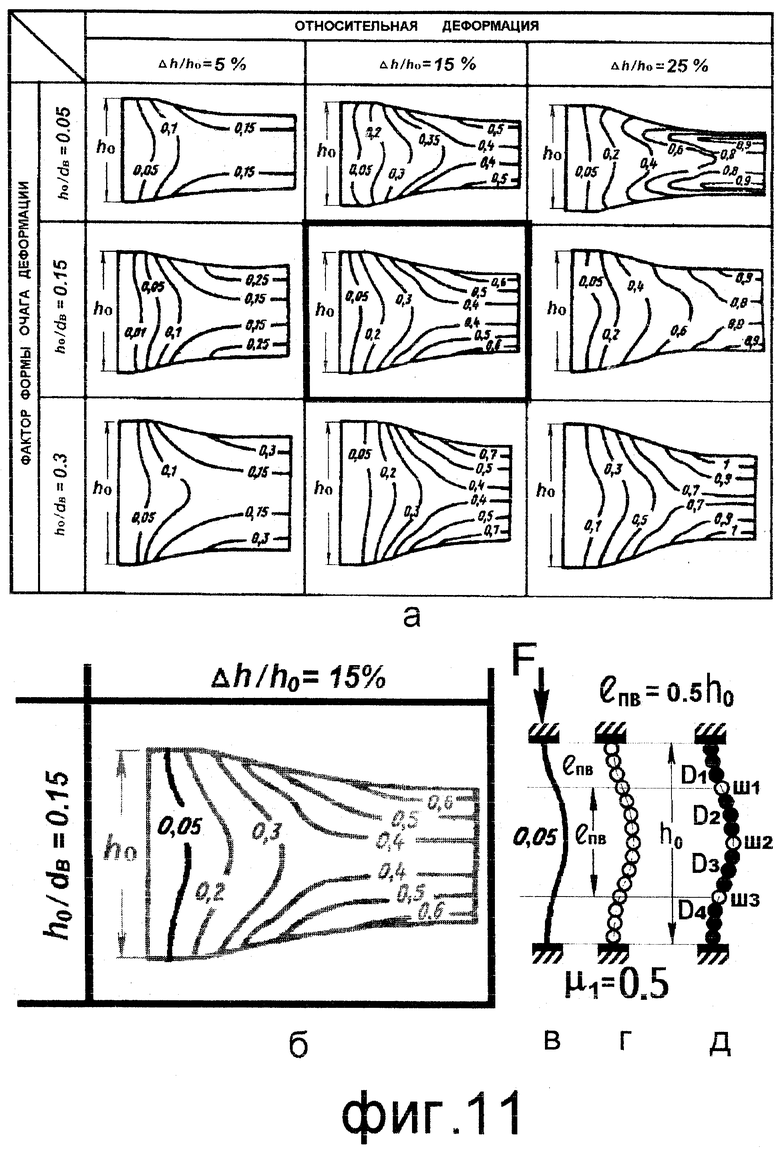

На фиг.11 изображены схемы опубликованных результатов исследования процессов симметричной прокатки:

а - экспериментальные данные результатов распределения напряженно-деформированного состояния металла в изолиниях,

б - изолиния с уровнем 0,05 степени деформации сдвига при относительной деформации 15% и факторе формы очага 0,15, свидетельствующая о характере распространения пластической волны в структуре деформируемого волокна металла на отмеченном уровне,

в - продольно изогнутый стержень с коэффициентом μ1=0,5,

г - элементы структуры волокна при степени 0,05 деформации сдвига,

д - мгновенное образование структуры волокна из четырех дисков (D1, D2, D3, D4) с пластическими шарнирами (Ш1, Ш2, Ш3) между ними.

На фиг.12 представлены графики гистерезиса, характеризующие энергетические затраты на крутильные автоколебания валков:

а - по прототипу способа прокатки,

б - по предлагаемому способу прокатки.

Способ прокатки осуществляется путем периодического изменения направления деформации сдвига между верхними и нижними слоями металла раската вдоль оси прокатки. Способ прокатки предназначен для осуществления как в валках - 1, 2 с калибрами (фиг.1), так и валками 1, 2 с гладкими бочками (фиг.2). Реализация способа прокатки осуществляется пневматическими соединительными элементами - 3, 4 с регулируемой крутильной жесткостью в индивидуальном приводе каждого валка - 5 рабочей клети прокатного стана. Крутильную жесткость устанавливают регулированием давления воздуха в камерах пневматических элементов. Периодическое изменение направления сдвига в очаге деформации - 6 (фиг.2) между верхней - 7 и нижней - 8 объемными частями металла достигается за счет стимуляции условий направленной потери устойчивости в продольно сжимаемых волоках структуры металла рабочими валками. Энергетическим источником крутильных автоколебаний прокатных валков является периодически перераспределяющаяся величина момента прокатки между валками прокатного стана в процессе пластической деформации металла.

Устройством преобразования колебаний момента прокатки в гармонические крутильные перемещения валков служат пневматические соединительные элементы (фиг.3). Эти устройства собраны из ведущего вала обоймы - 9 с шлицевыми лопатками - 10, 11 и ведомого пустотелого цилиндрического вала обоймы - 12 с внутренними шлицевыми лопатками - 13, 14. При этом ведомый вал - 12 концентрично надет на ведущий вал - 9, а в зазорах между шлицевыми лопатками - 10, 11 и 13, 14 установлены эластичные рабочие - 15 и компенсационные камеры - 16. Количество пневматических камер и шлицевых лопаток (фиг.3, 4) в поперечном сечении соединительною элемента - 3, 4 может иметь разное число. Эластичные камеры - 15, 16 выполнены из армированных эластичных шлангов высокого давления. Под воздействием скручивающего момента прокатки - Т при взаимном повороте ведущего вала - 9 относительно ведомого - 12 возрастает давление воздуха (фиг.4б, г, е) в сжатых шлицевыми лопатками - 11, 14 эластичных камерах - 15, что вызывает увеличение распирающего усилия между этими лопаткам по периметру окружности. Последнее явление позволяет обеспечивать мгновенное восстановление первоначального расположения шлицевых лопаток между ведущим - 9 и ведомым - 12 валом в период загрузки устройства. Такая мгновенность отклика с крутильными автоколебаниями в установленном диапазоне частот и амплитуд обеспечивается внутренним распирающим воздействием давления воздуха на оболочку эластичных камер - 15, 16 (фиг.3) пневматических элементов - 3, 4 привода - 5 валков - 1, 2 прокатной клети стана. Пневматические камеры - 15, 16 дают мгновенный отклик на любые динамические изменения внешней нагрузки, по аналогии тому, как, например, пневматические шины автомобильных колес или воздушный мяч. При этом эластичные оболочки пневматических камер подвергаются только упругому изгибу, а все изменения объема и внутреннего давления от сжимающего воздействия производятся только с воздухом, находящимся в эластичных камерах под высоким давлением.

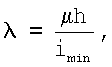

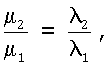

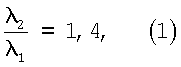

Стимулирование пускового механизма потери устойчивости вертикально сжатых валками волокон с периодическим изменением направлений пластического течения металла между слоями раската (фиг.5) регулируется степенью свободы к взаимному перемещению контактных поверхностей валков вдоль оси прокатки. Пластическая деформация при вхождении заготовки в зазор между рабочих валков осуществляется в соответствии со схемами (фиг.6а, б, в) двойникования и сдвига (фиг.6г) объемных составляющих. Процесс сопровождается продольным изгибом волокон с образованием полуволн (фиг.7, 8) в структуре. На следующем этапе в мгновение смены фазы процесса пластической деформации формирование полуволн с потерей устойчивости продольно сжимаемых волокон в структуре металла происходит в противоположном направлении по аналогичной схеме. Количество полуволн вдоль оси для любого продольно сжимаемого волокна, как и для стержня, определяется схемой и коэффициентом - μ его закрепления на контакте с валками в системе. Для схемы жесткого закрепления в заделку верхнего и нижнего концов продольно сжатого стержня (фиг.7а) коэффициент закрепления имеет величину - μ1=0,5. Вертикальная ось стержня при этом теряет устойчивость с образованием двух полуволн - tПВ=0,5h0, и каждая имеет длину вполовину общей длины стержня. Другая схема закрепления продольно сжатого стерня с заделкой одного конца и шарнирно подвижной связью на втором конце (фиг.8а) имеет величину коэффициента закрепления - μ2=0,7, которая соответствует длине полуволны - tПВ=0,7h0. Гибкость продольно сжатых стержней в каждой схеме  μ1=0,7, μ2=0,7,

μ1=0,7, μ2=0,7,

закрепления стержней вычисляется согласно принятым выражениям (1).

закрепления стержней вычисляется согласно принятым выражениям (1).

При этом гибкость у стержня с шарнирным закреплением одного конца и защемлением другого составляет величину, уже в 1,4 раза большую, чем при защемлении обоих концов. Именно это обеспечивает потенциал возможного снижения усилия прокатки на 30%. Каждое вертикальное волокно макроструктуры металла (фиг.7, 8б) представляет собой совокупность соединенных в одну линию микроэлементов. В соответствии со схемой закрепления концов такие вертикальные волокна при продольном сжатии приобретают соответствующие им схемы потери устойчивости (фиг.7, 8б, в) с заданным числом полуволн. При жестком приводе обоих рабочих валков прокатных клетей контактные поверхности последних совершают синхронное движение в направлении оси прокатки. Взаимное перемещение между контактными поверхностями таких валков практически исключено, и поэтому их взаимодействие с вертикальными волокнами структуры является аналогичным взаимодействию (фиг.7б, в, д) с жесткой заделкой обоих концов. Аналогичный процесс деформации металла устанавливается после захвата металла валками в прокатной клети по прототипу. Слои эластичного материала в устройстве прототипа сжимаются до предельной жесткости после захвата металла валками, и поэтому рабочие валки прокатной клети прекращают совершать крутильные автоколебания.

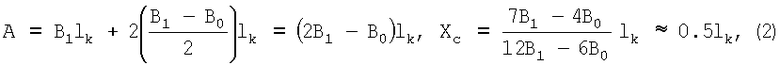

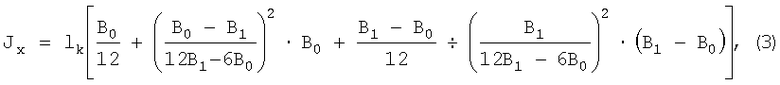

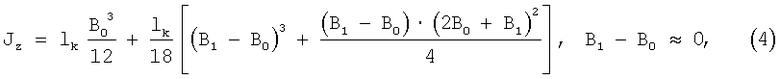

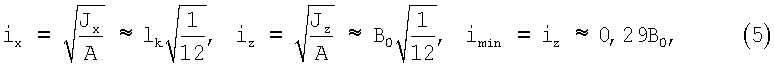

В новом способе прокатки крутильные автоколебания валков непрерывно поддерживаются в течение всего установившегося процесса прокатки металла. Колебания обеспечивают заданную величину угловой деформаций сдвига - γ между слоями металла (фиг.5). При этом в продольно сжатых волокнах структуры металла (фиг.8б, в, д) при коэффициенте закрепления - μ2=0,7 происходит потеря устойчивости с продольным изгибом. Устойчивость любого продольно сжатого валками волокна в макроструктуре металла зависит от величины его гибкости - λ. Последняя, как известно, обратно пропорциональна значению минимального радиуса инерции поперечного сечения продольно изгибаемого стержня при его потере устойчивости. В совокупности все вертикальные волокна макроструктуры металла в мгновенном очаге деформации в соответствии с известным принципом суперпозиции оказывают сопротивление пластической деформации как единое тело. Это единый стержень с трапецеидальным поперечным сечением (фиг.9, 10б), который подвергается продольному изгибу и далее потере устойчивости. Величина площади поперечного сечения очага деформации - А и величина координаты - ХС его центра тяжести определяется формулами (2) в зависимости от длины дуги контакта металла с валками - ιk и ширины сечения от В0 до B1.

Главные центральные моменты инерции при повороте трапецеидального поперечного сечения очага деформации вокруг осей ХС и УС от потери устойчивости вычисляются согласно формулам (3)

и (4) на основании известных габаритных размеров сечения.

Эллипс инерции (фиг.9б) в поперечном сечении очага деформации имеет вытянутую форму вдоль ширины раската с большим по величине радиусом инерции - iX и меньшим по величине радиусом - iZ, которые определяются соотношениями (5) моментов инерции к площади поперечного сечения очага деформации.

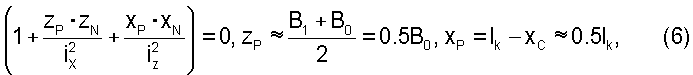

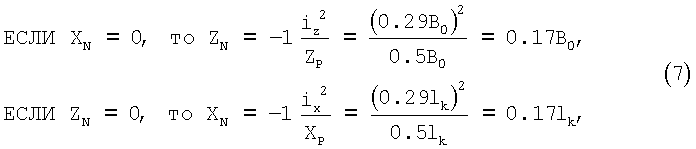

Вытянутая диагональ - 2iZ эллипса инерции вдоль ширины - B1 раската обеспечивает большую устойчивость волокон макроструктуры металла к продольному изгибу в направлении главной центральной оси - ZC по сравнению с осью - ХС. Потеря устойчивости волокон металла с опрокидыванием и поворотом эллипса инерции вокруг оси - ZC обеспечивается при значительно меньших нагрузках сжатия. А для достижения поворота эллипса инерции вокруг оси - ХС с максимальной величиной радиуса инерции - ix требуется гораздо большее по величине усилие сжатия каждого волокна. Поэтому основная объемная составляющая из продольно сжимаемых валками в очаге деформации волокон макроструктуры металла теряет устойчивость в направлении оси прокатки с продольным изгибом вдоль iz - минимального радиуса инерции. Мгновенная потеря устойчивости волокон является пусковым механизмом для периода асимметричного приложения сжимающей нагрузки вне центра тяжести поперечного сечения очага деформации. Максимальная величина е - эксцентриситета (фиг.8а, б) приложения между равнодействующими сил сжатия валками металла при этом не должна превышать максимально возможную амплитуду, которая определяется длиной дуги контакта металла с валками. Раскачка осциллятора в системе прокатной клети выше отмеченной величины амплитуды не приемлема, поскольку может привести к образованию разрывов в структуре металла с неуправляемым ростом интенсивности деформаций сдвига в системе уравнений неразрывности тел Сен-Венана. Минимальная величина амплитуды крутильных автоколебаний рабочих валков при этом определяется не размерами эллипса инерции, а размерами ядра (фиг.10б) в продольном сечении очага деформации. Асимметричное приложение сжимающей нагрузки валков в очаге должно обеспечивать минимально допустимый уровень деформаций сдвига (фиг.10а) между объемными частями металла. Отмеченный режим деформирования выполняется только при соблюдении условия мгновенного расположения нейтральной оси за пределами ядра сечения от приложения сжимающей нагрузки вне центра тяжести сечения. Уравнения нейтральных осей и координаты полюсов для ядра сечения очага деформации определяются по формулам (6).

Ядро поперечного сечения очага деформации имеет форму вытянутого ромба вдоль ширины - B1 раската. Графическое построение ядра сечения осуществляется приложением нагрузки на каждый из четырех полюсов с вычислением по формулам (7) координат узлов пересечения с главными центральными осями инерции сечения всех нейтральных осей.

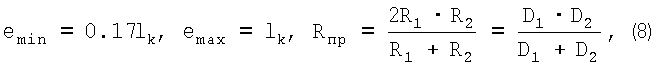

В соответствии с величиной минимальной диагонали ромба ядра сечения минимальная величина асимметричного расположения между равнодействующими сил валков пластически сжимающих металл в очаге деформации не должна быть менее семнадцати сотых долей длины дуги контакта металла с валками. Минимальный и максимальный эксцентриситет между равнодействующими усилий прокатки от валков на металл и приведенный катающий радиус валков клети определяются по формулам (8):

Величина длины дуги контакта металла с валками и угол захвата металла валками при различающемся значении катающих диаметров вычисляются по соответствующим формулам (9):

Для обеспечения стабилизации гармонического режима процесса прокатки необходимо и достаточно выполнение граничного условия с минимальной величиной эксцентриситета - emin. Это позволяет получать в пластически деформируемом металле мгновенное состояние, когда координаты приложения равнодействующих усилий прокатки выходят за границы пластического ядра сечения заготовки. Мгновение критического приложения нагрузки усилий прокатки за установленные границы ядра сечения вызывает возникновение растягивающих нормальных напряжений в наиболее удаленных волокнах пластически деформируемого металла от линии сил и от центра сечения очага. В итоге в металле создается критическое состояние перегрузки, после которого происходит полная инверсия дальнейшего течения процесса. После критического мгновения меняется знак в направлении пластических деформаций сдвига металла. В первую очередь полностью изменяется направление потери устойчивости продольно сжатых волокон в центральной части очага деформации. Поэтому минимально необходимая величина амплитуды крутильных автоколебаний валков для стабилизации процесса определяется именно семнадцатью сотыми долями дуги контакта валка с металлом. Если допустить величину крутильных автоколебаний валков свыше длины дуги контакта, то величина растягивающих нормальных напряжений в удаленных волокнах может возрасти до значений, превышающих предел прочности металла на разрыв. Поэтому необходимый диапазон амплитуд крутильных автоколебаний валков по нижнему и верхнему уровню устанавливается для процесса в соответствии с формулами (10 и 11):

Опубликованные результаты экспериментальных исследований течения металла в очаге зазора прокатных валков (Б.И.Кучеряев, В.В.Кучеряев, А.Н.Солов. Течение металла при горячей листовой прокатке. - Изв. Вузов Ч.М., №7, 1994 г., с.26-29) отображают закономерность волнового распределения деформаций металла в продольных сечениях раскатов практически (фиг.11а, б) при синхронном движении контактных поверхностей рабочих валков в любых режимах симметричной прокатки. Этот симметричный процесс прокатки обеспечивается синхронным вращением валков от жесткого привода или привода прототипа. Происходит формирование симметричной волны от мгновенной потери устойчивости каждого волокна макроструктуры металла (фиг.11г) аналогичное продольно сжатому стержню (фиг.11в) с коэффициентом закрепления - μ1=0,5 на контакте валков, без отклика на взаимное перемещение контактных поверхностей рабочих валков. Мгновенная макроструктура продольно сжимаемого волокна превращается в гирлянду (фиг.11д) из последовательно соединенных четырех жестких дисков - D1, D2, D3, D4, которые соединены между собой тремя пластическими шарнирами - Ш1, Ш2, Ш3. Предварительно сжатый эластичный материал соединительных элементов прототипа не успевает аддитивно реагировать на циклы изменения величины момента прокатки с частотой более 2-х герц, что в конечном итоге создает слишком большую величину гистерезиса (фиг.12а) и практически приводит к полной ликвидации крутильных автоколебаний валков в период установившегося процесса прокатки. В условиях режима описанной технологии с мгновенным откликом крутильных перемещений на периодические изменения энергетических и силовых параметров рабочих валков в очаге процесс течения пластической деформации металла в валках происходит без запаздывания (фиг.12б). И по сравнению с прототипом (фиг.12а) имеет практически нулевой гистерезис при увеличении частоты изменения циклов нагрузок на два порядка.

Заданной величиной давления воздуха в пневматических элементах привода валков устанавливается амплитуда максимальной величины автоколебаний и деформаций сдвига, которая соответствует величине угла захвата металла валками (фиг.8). Минимальная величина деформаций сдвига между слоями при генерации противофазных крутильных автоколебаний рабочих валков соответственно устанавливается с амплитудой в семнадцать сотых долей угла захвата металла валками (фиг.9). Регламентированный диапазон крутильных автоколебаний в процессе прокатки выдерживается путем регулирования давления воздуха в камерах 16 и 15 (фиг.10) пневматических элементов индивидуального привода на каждом валке прокатной клети. Потеря устойчивости вертикальных волокон в структуре пластически деформируемого валками металла в каждое отдельно взятое мгновение течения процесса прокатки вызывает мгновенную асимметрию приложения нагрузки. На контактных поверхностях металла с валками возникают мгновенные окружные усилия противоположного направления. Под воздействием этих мгновенных усилий рабочие валки начинают выполнять уравновешивающее противофазное крутильное автоколебание, которое сразу формирует потерю устойчивости вертикальных волокон деформируемого металла в этом направлении по всему объему очага деформации. Процесс пластической деформации переходит в стадию интенсивного сдвига слоев воль оси прокатки. В итоге весь объем пластически деформируемого в очаге зазора валков металла мгновенно разделяется диагональными плоскостями скольжения A1-B2 (фиг.5) на две объемные части по контактным поверхностям прилипания к верхнему и соответственно нижнему валкам. Совершая один полупериод противофазного крутильного автоколебания, рабочие валки создают условия течения процесса прокатки, при котором в приводе пневматического элемента одного валка происходит разгрузка с раскручиванием, а в привод противоположного наоборот получает дополнительную нагрузку упругого закручивания. Далее наступает критическое состояние, когда весь момент прокатки передается максимально нагруженным пневматическим элементом. В итоге процесс крутильных автоколебаний рабочих валков, достигнув критического состояния, начинает свой путь в обратном направлении. Накопленная энергия в упруго закрученном пневматическом элементе привода валка создает окружное усилие обратного направления. Происходит мгновенная переориентация направлений сдвига между верхними и нижними волокнами раската. Вертикальные волокна в структуре пластически деформируемого металла валками теряют устойчивость, но уже в противоположном направлении. Накопленная в упруго закрученном пневматическом элементе привода энергия способствует этой смене направления при прочих равных условиях. При этом автоматически достигается условие мгновенного выбора траекторий течения для элементов структуры деформируемого металла с наименьшим сопротивлением пластической деформации. Структура пластически деформируемого металла по мере продвижения раската через узкий зазор между валков периодически выбирает оптимальный режим мгновенного направления потери устойчивости в вертикальных волокнах с соответствующим направлением сдвига между верхними и нижними слоями раската вдоль оси прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан и соединительный элемент привода рабочих валков прокатного стана | 1990 |

|

SU1738397A1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| СПОСОБ ПРОКАТКИ | 2004 |

|

RU2284233C2 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Способ прокатки полос | 1987 |

|

SU1574294A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ ВИНТОВОЙ И ПРОДОЛЬНОЙ ПРОКАТКИ | 2003 |

|

RU2278747C2 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

Изобретение предназначено для использования в процессах асимметричной периодической прокатки. Прокатку производят валками, совершающими вращение с противофазными крутильными колебаниями. Уменьшение энергетических затрат на процесс прокатки, улучшение качества микроструктуры готового проката и увеличение срока службы прокатного оборудования обеспечивается за счет того, что амплитуду крутильных автоколебаний устанавливают в диапазоне 0,17-1,0 угла захвата металла валками, стимулируя в пластически деформируемой структуре металла эффект потери устойчивости продольно сжатых вертикальных волокон крутильными колебаниями рабочих валков с интенсификацией периодических деформаций сдвига слоев металла в очаге деформации. Применяют кинематическую схему привода валков через пневматические соединительные элементы с практически нивелированным значением гистерезиса при циклическом процессе преобразования энергии от перераспределяющегося момента прокатки в крутильные перемещения валков и наоборот. 2 н.п. ф-лы, 12 ил.

где ак - амплитуда крутильных колебаний валков;

Δh - абсолютное обжатие металла валками;

D1, D2 - катающие диаметры рабочих валков.

| Прокатный стан и соединительный элемент привода рабочих валков прокатного стана | 1990 |

|

SU1738397A1 |

| Поточная линия для разделения проката на заготовки | 1987 |

|

SU1488141A1 |

| Прокатная клеть для вибрационной прокатки | 1976 |

|

SU570418A1 |

| US 3988914 A, 02.11.1976. | |||

Авторы

Даты

2007-12-20—Публикация

2006-07-03—Подача