Изобретение относится к автоматизации в металлургии и может быть использовано для непрерьгеного контроля качества волок маршрута волочильного стана при производстве проволоки.

Цель изобретения - повышение точности контроля качества волок и обеспечение непрерывности контроля.

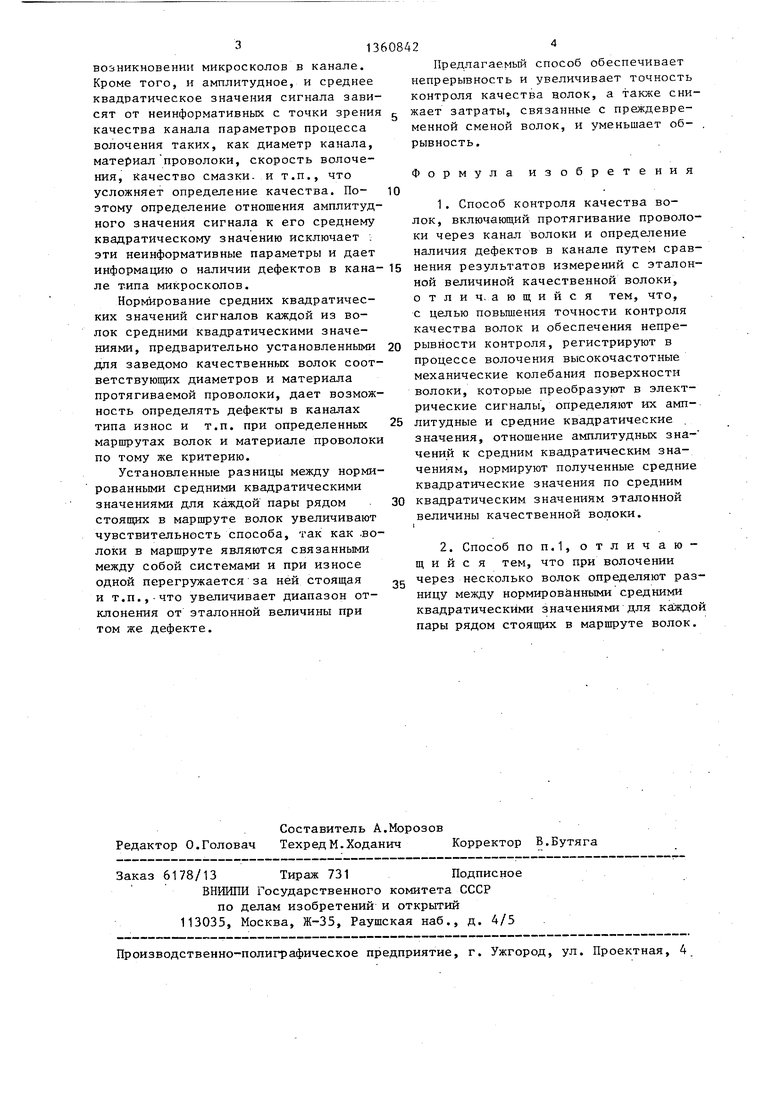

На чертеже изображена блок-схема устройства, реализующего способ контроля качества,волок.

Устройство содержит датчик 1, ус- тановленньй на волоку 2, многоканальный усилитель 3, амплитудный 4 и сред- неквадратический 5 детекторы, блок 6 коммутации, аналого-цифровой преобразователь 7 и микро-ЭВМ 8.

В качестве датчика 1 используют.

например, пьезоэлектрический преобра- 20 зование их в электрические сигналы

зователь, чувствительный элемент которого выполнен из пьезокерамики ЦТС-19 размерами 3x3x3 мм , с демпфером в виде спрессованного медного порошка. В качестве , многоканально- го усилителя 3 используют, например, k-канальньш усилитель на базе полевого транзистора с коэффициентом усиления , а полоса пропускания усилителя с датчиком 50,- 400 кГц.

В соответствии с блок-схемой (фиг.1) датчиками 1 непосредственно в процессе волочения, проволоки регистрируют высокочастотные механические колебания с поверхностей каждой из волок 2 маршр.ута и преобразуют их в соответствующие электрические сигналы (t), которые поступают на cooтвeтctвyющиe входы многоканального усилителя 3. Индекс (,2,...,k) означает номер волоки в маршруте, а k - число волок в марифуте. По команде с микро-ЭВМ 8 в усилителе 3 усиливается сигнал с первой волоки маршрута. После усиления амплитудное значение этого сигнала преобразуют амплитудным детектором 4 в пропорциональное напряжение U ,

а среднее квадратическое значение ,- (п 1)

сигнала х

средним квадрати- 5 в напряжение

ческим детектором срГ ° команде с микро-ЭВМ 8 с блоком 6 коммутации выходы детекторов 4 и 5 поочередно подключают к входу аналого-цифрового преобразователя i7, который преобразует напряже

ние и

(h-i)

ии .:

вводятся в память микро-ЭВМ

в цифровые коды.

которые

8. После этого таким же образом по

сти

командам с микро-ЭВМ 8 усиливаются в многоканальном усилителе 3 и далее обрабатываются сигналы со всех остальных волок 2 (,3,...,k) марш- рута, а полученные результаты вводятся в память микро-ЭВМ,8. После этого микро-ЭВМ 8 обрабатывает данные по программе оценки качества волок и вьщает команду на замену какойлибо из волок или на продолжение волочения в случае работоспособности всех волоки Далее процесс контроля повторяют в такой же последовательно- заново.

Регистрация высокочастотных механических колебаний поверхностей каждой из волок непосредственно в процессе волочения проволоки и преобра50

5

5

0

0

5

дают возможность, гне останавливая процесса волочения, осуществлять контроль волок, -так как эти колебания возникают из-за деформирования проволоки в канале волоки и ее трения о канал и зависят от геометрии и качества канала, материала проволоки, скорости волочения, смазки и т.п. Низкочастотные вибрации волок в воло- кодержателях, колебания взаимодействия узлов волочильного станка и неравномерности работы вытяжного механизма считаются неинформативными и не реристрируются.

Регистрируемый высокочастотный . сигнал представляет собой совокупность реакций контакта проволоки с поверхностью канала волоки на процесс волочения проволоки и с высокой точностью отображает этот процесс. При появлении в канале микросколов, загрязнении канала частицами металла, перекосе канала относительно оси протягивания проволоки и т.п. возникает микроцарапание, что приводит к возникновению коротких импульсов большей амплитуды в сигнале. Амплитудное значение сигнала при этом увеличивается. Среднее квадратическое значение сигнала, несет дополнительную -информацию о энергетическом состоянии процесса волочения, по которой судят о несовершенстве геометрии канала,например удлинен калибрующий поясок, износе канала, его засорении или плохой полировке и т.п; Однако, это значение, отражающее в какой-то степени усилие волочения, практически нечувствительно появлению коротких импульсов при

возникновении микросколов в канале. Кроме того, и амплитудное, и среднее квадратическое значения сигнала зависят от неинформативных с точки зрения ц жает затраты, связанные с преждеврекачества канала параметров процесса волочения таких, как диаметр канала, материал проволоки, скорость волочения, качество смазки, и т.п., что усложняет определение качества. Поэтому определение отношения амплитудного значения сигнала к его среднему квадратическому значению исключает ; эти неинформативные параметры и дает

информацию о наличии дефектов в кана- 15 нения результатов измерений с эталонле т.ипа микросколов.

Нор1 шрование средних квадратичес- ких значений сигналов каждой из волок средними квадратическими значениями, предварительно установленными 20 рывности контроля, регистрируют в

для заведомо качественных волок соответствующих диаметров и материала протягиваемой проволоки, дает возможность определять дефекты в каналах

типа износ и т.п. при определенных 25 литудные и средние квадратические маршрутах волок и материале проволоки по тому же критерию.

Установленные разницы между нормированными средними квадратическими значениями для каждой пары рядом 30 стоящих в маршруте волок увеличивают чувствительность способа, так как .волоки в маршруте являются связанными между собой системами и при износе одной перегружается за ней стоящая и т.п.,-что увеличивает диапазон отклонения от эталонной величины при том же дефекте.

35

значения, отношение амплитудных зн чений к средним квадратическим зна чениям, нормируют полученные средн квадратические значения по средним квадратическим значениям эталонной величины качественной волоки.

2. Способ ПОП.1, отличаю щийся тем, что при волочении через несколько волок определяют р ницу между нормированными средними квадратическими значениями для каж пары рядом стоящих в маршруте воло

Составитель А.Морозов Редактор О.Головач ТехредМ.Ходанич Корректор Б.Бутяга

Заказ 6178/13 Тираж 731Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

е и1360842

Предлагаемьй способ обеспечивает непрерывность и увеличивает точность контроля качества нолок, а также сни

менной сменой волок, и уменьшает об- . рывность.

Формула изобретения

1. Способ контроля качества волок, включающий протягивание проволоки через канал волоки и определение наличия дефектов в канале путем сравной величиной качественной волоки, о т л и ч. а ю щ и и с я тем, что, с целью повьшения точности контроля качества волок и обеспечения непрепроцессе волочения высокочастотные механические колебания поверхности волоки, которые преобразуют в электрические сигналы, определяют их амплитудные и средние квадратические

значения, отношение амплитудных значений к средним квадратическим значениям, нормируют полученные средние квадратические значения по средним квадратическим значениям эталонной величины качественной волоки.

2. Способ ПОП.1, отличающийся тем, что при волочении через несколько волок определяют разницу между нормированными средними квадратическими значениями для каждой пары рядом стоящих в маршруте волок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества волок | 1987 |

|

SU1419785A1 |

| Способ оценки качества технологической смазки при волочении проволоки | 1988 |

|

SU1547911A1 |

| Вихретоковый дефектоскоп | 1977 |

|

SU638887A1 |

| Система управления электроприводом прямоточного стана многократного волочения | 1978 |

|

SU749480A1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2400320C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| Установка для производства высокопрочной проволоки | 1987 |

|

SU1447465A1 |

| СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2310533C1 |

| Способ оценки качества технологической смазки при волочении | 1983 |

|

SU1079331A1 |

| Способ диагностики состояния пар трения | 1989 |

|

SU1700417A1 |

Изобретение относится к автоматизации в металлургии и может быть использовано для непрерывного контроля качества волок маршрута волочильного стана при производстве проволоки. Цель изобретения - повышение точности контроля и обеспечение иго непрерывности. Контроль осуществляют. с помощью устройства, содержащего датчик 1, установленньм на волоку 2, многоканальньй усилитель 3, амплитудный 4 и среднеквадратический 5 детекторы, блок коммутации 6, аналого-цифровой преобразователь 7 и микро-ЭВМ 10 8. Датчиком 1 в процессе волочения регистрируют высокочастотные механические колебания с поверхности каждой из волок маршрута и преобразуют их в соответствующие электрические сигналы. Эти сигналы поступают на соответствующие выходы многоканального усилителя 3. По команде с микро-ЭВМ в усилителе 3 усиливается сигнал с первой волоки маршрута. Усиленный сигнал преобразуют детектором 4 в пропорциональное напряжение,, а среднее квад- ратическое значение сигнала детектором 5 - в напряжение. Выходы детекторов 4 и 5 поочередно подключают к входу преобразователя 7, преобразующего напряжения в цифровые коды. Так обрабатываются все волоки маршрута. Микро-ЭВМ обрабатывает данные по программе оценки качества волок и вьща- ет команду на замену какой-либо волоки или продолжение волочения. Высокочастотные механические колебания возникают и регистрируют в процессе протягивания проволоки через волоки и зависят непосредственно от геометрии и качества канала волоки. 1 з.п. ф-лы, 1 ил. i (Л со О5 о 00 4 ьо

| СПОСОБ КОНТРОЛЯ ПРОФИЛЯ ВОЛОК | 0 |

|

SU329925A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ определения качества волок | 1976 |

|

SU608578A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-23—Публикация

1986-03-03—Подача