Изобретение относится к измерительной технике и может быть использовано для исследования и оценки качества технологических смазок при волочении проволоки.

Цель изобретения - повышение достоверности и оперативности оценки качества технологической смазки.

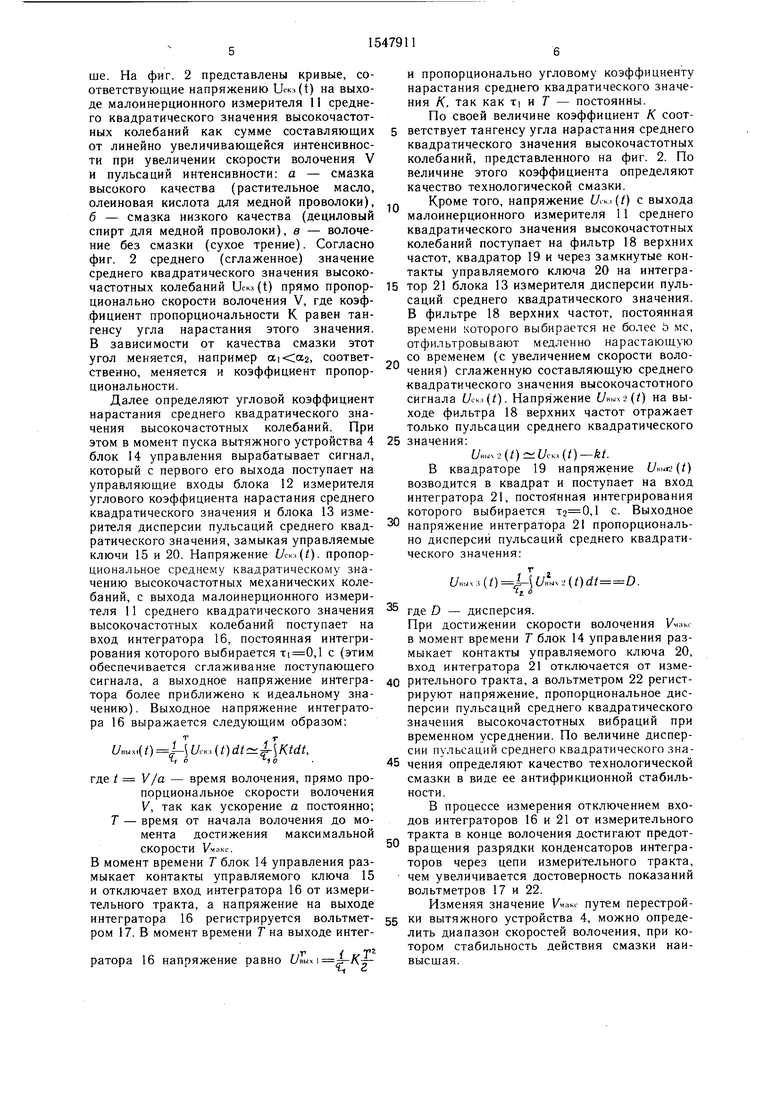

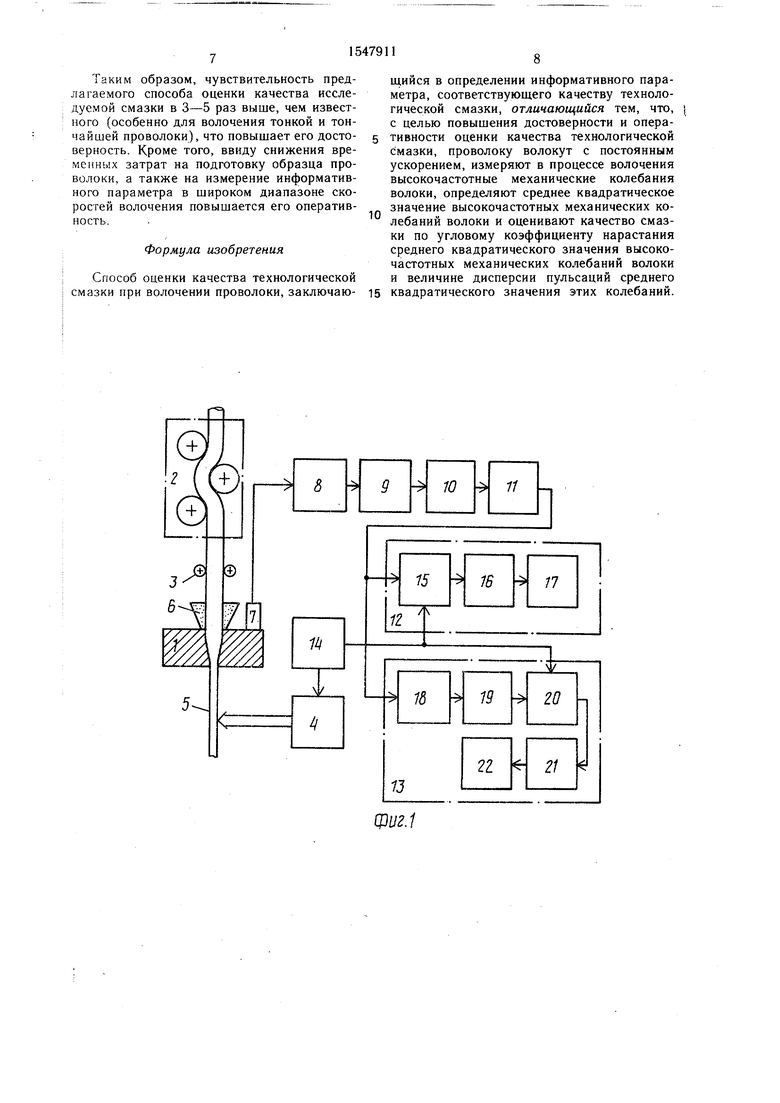

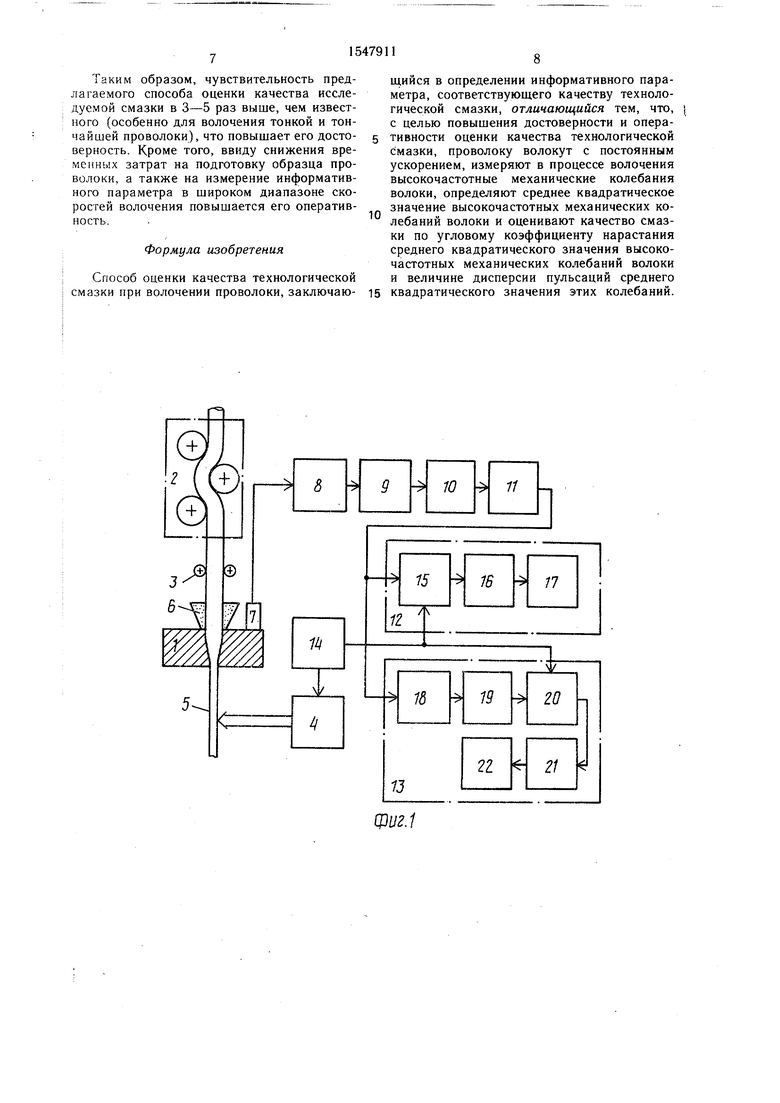

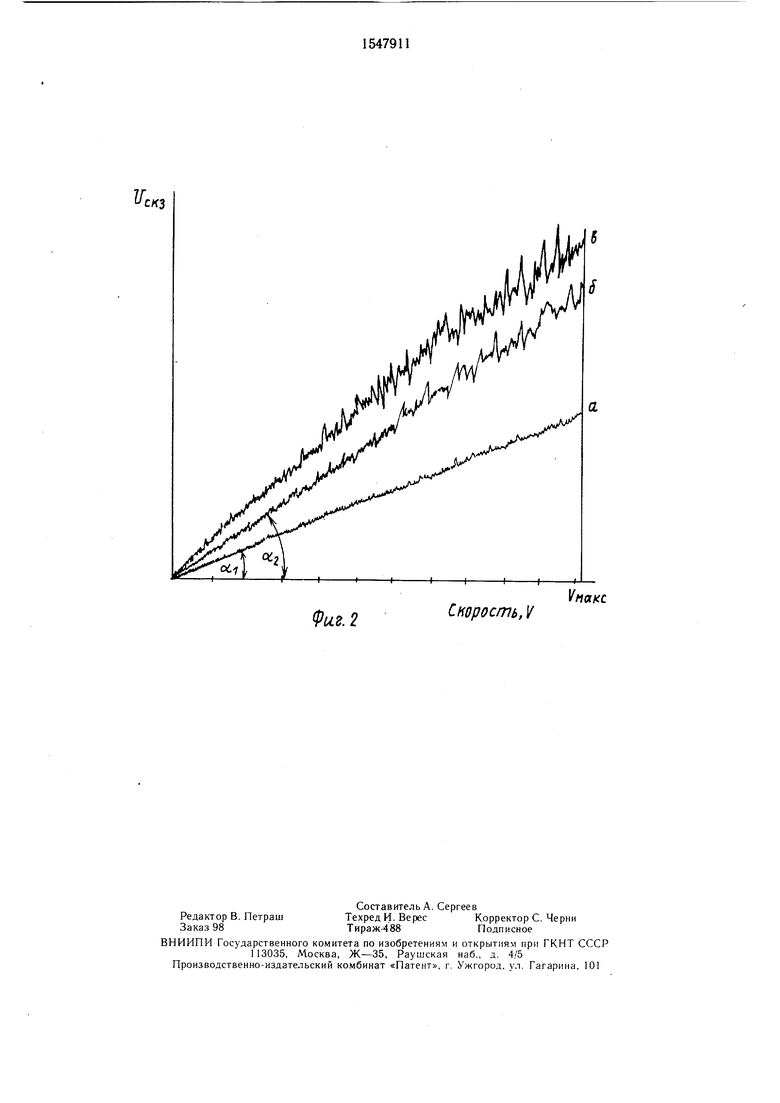

На фиг. 1 представлена блок-схема устройства для оценки качества технологической смазки при волочении; на фиг. 2 - эпюры среднего квадратического значения высокочастотных механических колебаний волоки в зависимости от скорости волочения и качества исследуемых смазок.

Устройство для оценки качества технологической смазки при волочении содержит расположенные перед волокой 1 роликовое правильное устройство 2 и направляющие ролики 3, через которые вытяжным устройством 4 протягивается проволока 5, резервуар 6 для исследуемой смазки, расположенный перед входом в смазывающую зону волоки 1. На поверхности волоки 1 установлен измерительный преобразователь 7 механических колебаний, выход которого подсоединен к последовательно соединенными предусилителем 8, фильтром 9 вверхних частот, усилителем 10 и измерителем 11 среднего квадратического значения высокочастотных колебаний, выход которого параллельно подсоединен к входам блока 12 измерителя углового коэффициента нарастания среднего квадратического значения и блока 13 измерителя дисперсии пульсаций среднего квадратического значения, к управляющим входам которых подсоединен параллельно первый выход блока 14 управления, второй выход которого подсоединен к входу вытяжного устройства 4. Блок 12 измерителя углового коэффициента среднего квадратического значения содержит последовательно соединенные управляемый ключ 15, интегратор 16 и вольтметр 17, а блок 13 измерителя дисперсии пульсаций среднего квадратичесСД Јь

СО

кою .качения - последовательно соединенные фильтр 18 верхних частот, квадратор 19, управляемый ключ 20, интегратор 21 и вольтметр 22.

о качестве измерительного преобразователя 7 механических колебаний используют например, широкополосный резонансный пьезодагчик типа 8314 (фирмы Брюль и Кьго. Дания), в качестве предусилителя 8 - прсд/силитель на транзисторе KJI302 и микросхиме К2УС262А, в качестве фильтра 9 ет,1шх частот - фильтр Sh-701 (ГДР), в - естве усилителя 10 - усилитель на базе вольтметра ВЗ-57, в качестве измерителя i среднего квадратического значения высокочастотных колебаний - схема выде- леиля i по чнего квадратического значения на б.-, sc че-ырсх операционных усилителей 1401 /Д. в Качесые управляемых ключей 15 и 2С реле РЭС 42, в качестве интеграторов 6 и 21 -- интеграторы на базе операционных усилителей КЛ40УД7, в качестве вольтметров 17 и 22 - вольтметры В7-16, в качестве фильтра 18 верхних частот - RC-фильтр верхних частот с частотой среза менее 5 Гц, в качестве каядратора 19 - схему перемножителя на базе микросхемы 525ПС2. В качестве вытяжюго устройства 4, придающего проволоке движение с постоянным ускорением, пспользхлог, на , подвижный роликовый блок и пи степенном полиспаст, приводящиеся в дчихение силой тяжести подвешенного груш

Способ осуществляют следующим образом

Конец очищенной предварительно калиброванной проволоки 5. прстянутой последовательно через правильное устройство 2, направляющие ролики 3, е орнуар 6 с исследуемой смазкой и ьрг.а i качественной волоки 1, закрепляют в захват вытяжного устройства 4. При запуске блоха 14 управления управляющий сигнал с его второго выхода включает вытяжное устройство 4. При этом волокут проволоку г с постоянным ускорением, а перед вслочписч лразм ее, чем исключают влияние чслодгой волни тоети проволоки на ннфиргаг ьяшй параметр, и наносят слой исследуемой смазки.

В процессе волочения и.юылом 5 в контакте проволоки с кг.начо : золоки I генерируются высокочастотны. механические колебания, которые в виде ультразвуковых волн распространяются по объему к поверхности волоки 1. С помощью измерительного преобразователя 7 механических колебаний регистрируют упругие волны поверхности волоки i, преобразуя в электричсс кий сигнал. Усиленный в предусилителе 8 сигнал поступает на фильтр 9 верхних частот, в котором отфильтровываются низкочастотные составляющие сигнала, соответствующие низкочастотным вибрациям от колебания проволоки 5 при входе в волоку 1, от остаточной волнистости проволоки 5 после правки, от неравномерной работы правильного устройства 2 и направляющих роликов 3, вытяжного устройства 4 и

т. п., также регистрируемым измерительным преобразователем 7, однако являющимся не информативными с точки зрения оценки качества смазки. Так как в процессе трения проволоки 5 о канал волоки 1 генерируются высокочастотные (до нескольких мега герц) механические колебания, несущие информацию о качестве смазки, то в дальнейшем обрабатывают только высокочастотные составляющие сигнала, при этом частоту среза фильтра 9 верхних частот выбирают не

5 менее 100 кГц.

В усилителе 10 усиленный до необходимого для нормальной работы последующих блоков высокочастотный сигнал, соответствующий высокочастотным механическим колебаниям, поступает на малоинерционный измеритель 11 среднего квадратического значения высокочастотных колебаний, постоянная усреднения которого менее 1 мс, при этом выделяют среднее квадратическое значение сигнала Ucx-(t). Напряжение (t)

5 на выходе измерителя 11 среднего квадратического значения высокочастотных колебаний отражает интенсивность (мощность) этих колебаний, а малоинерционность позволяет регистрировать как линейную зависимость нарастания интенсивности высоко0 частотных колебаний при увеличении скорости волочения, так и пульсации интенсивности, связанные со стабильностью действия смазки в очаге деформации

В зависимости от качества смазки чем больше механизм трения в процессе волоче5 пня приближается к жидкостному, тем большим слоем смазки разделены поверхности трущихся тел. При этом интенсивность генерируемых волокочастотных механических колебаний наименьшая. Чем хуже антифрикQ цнонная эффективность смазки, тем больше число пятен касания микрорельефов проволоки 6 и канала волоки 1 и соответственно, больше интенсивность генерируемого сигнала. Так как с увеличением скорости волочения интенсивность механических

5 колебаний увеличивается по линейному зако- HJ, то н процессе волочения с постоянным ускорением на выходе малоинерционного измерителя 11 среднего квадратического значения высокочастотных колебаний регистрируют линейно возрастающие напряжения, крутизна нарастания которых зависит от качества смазки.

В зависимости от стабильности действия смазки при различных скоростях волочения возникает пульсация среднего квадратичес- кого значения, при этом, чем стабильнее слой смазки в условиях волочения, тем равномернее пульсации интенсивности высокочастотных колебаний, а их уровень мень0

ше. На фиг. 2 представлены кривые, соответствующие напряжению UcK1(t) на выходе малоинерционного измерителя 11 среднего квадратического значения высокочастотных колебаний как сумме составляющих от линейно увеличивающейся интенсивности при увеличении скорости волочения V и пульсаций интенсивности: а - смазка высокого качества (растительное масло, олеиновая кислота для медной проволоки), б - смазка низкого качества (дециловый спирт для медной проволоки), в - волочение без смазки (сухое трение). Согласно фиг. 2 среднего (сглаженное) значение среднего квадратического значения высокочастотных колебаний UcK3(t) прямо пропорционально скорости волочения V, где коэффициент пропорциональности К равен тангенсу угла нарастания этого значения. В зависимости от качества смазки этот угол меняется, например , соответственно, меняется и коэффициент пропорциональности.

Далее определяют угловой коэффициент нарастания среднего квадратического значения высокочастотных колебаний. При этом в момент пуска вытяжного устройства 4 блок 14 управления вырабатывает сигнал, который с первого его выхода поступает на управляющие входы блока 12 измерителя углового коэффициента нарастания среднего квадратического значения и блока 13 измерителя дисперсии пульсаций среднего квадратического значения, замыкая управляемые ключи 15 и 20. Напряжение U(t). пропорциональное среднему квадратическому значению высокочастотных механических колебаний, с выхода малоинерционного измерителя 11 среднего квадратического значения высокочастотных колебаний поступает на вход интегратора 16, постоянная интегрирования которого выбирается ,l с (этим обеспечивается сглаживание поступающего сигнала, а выходное напряжение интегратора более приближено к идеальному значению). Выходное напряжение интегратора 16 выражается следующим образом:

U(t) ,(t),

Ч от-10

где t - У/а - время волочения, прямо пропорциональное скорости волочения V, так. как ускорение а постоянно; Т - время от начала волочения до момента достижения максимальной

СКОРОСТИ Учакс.

В момент времени Т блок 14 управления размыкает контакты управляемого ключа 15 и отключает вход интегратора 16 от измерительного тракта, а напряжение на выходе интегратора 16 регистрируется вольтметром 17. В момент времени Т на выходе интегратора 16 напряжение равно Ј/Ј. i 0

и пропорционально угловому коэффициенту нарастания среднего квадратического значения К, так как TI и Т - постоянны.

По своей величине коэффициент К соот- 5 ветствует тангенсу угла нарастания среднего квадратического значения высокочастотных колебаний, представленного на фиг. 2. По величине этого коэффициента определяют качество технологической смазки.

0 Кроме того, напряжение ЈA-k,(/) с выхода малоинерционного измерителя 11 среднего квадратического значения высокочастотных колебаний поступает на фильтр 18 верхних частот, квадратор 19 и через замкнутые контакты управляемого ключа 20 на интегра5 тор 21 блока 13 измерителя дисперсии пульсаций среднего квадратического значения. В фильтре 18 верхних частот, постоянная времени которого выбирается не более о мс, отфильтровывают медленно нарастающую со временем (с увеличением скорости волочения) сглаженную составляющую среднего квадратического значения высокочастотного сигнала Uc(t). Напряжение (t) на выходе фильтра 18 верхних частот отражает только пульсации среднего квадратического

5 значения:

(t)Ucb,(t)-kt.

В квадраторе 19 напряжение Um (t) возводится в квадрат и поступает на вход интегратора 21, постоянная интегрирования которого выбирается ,1 с. Выходное 0 напряжение интегратора 21 пропорционально дисперсий пульсаций среднего квадратического значения:

U(t).(t).

tt о

5 где D - дисперсия.

При достижении скорости волочения 1Л,.м в момент времени Т блок 14 управления размыкает контакты управляемого ключа 20, вход интегратора 21 отключается от изме0 рительного тракта, а вольтметром 22 регистрируют напряжение, пропорциональное дисперсии пульсаций среднего квадратического значения высокочастотных вибраций при временном усреднении. По величине дисперсии пульсаций среднего квадратического зна5 чения определяют качество технологической смазки в виде ее антифрикционной стабильности.

В процессе измерения отключением входов интеграторов 16 и 21 от измерительного тракта в конце волочения достигают предотвращения разрядки конденсаторов интеграторов через цепи измерительного тракта, чем увеличивается достоверность показаний вольтметров 17 и 22.

Изменяя значение путем перестрой5 ки вытяжного устройства 4, можно определить диапазон скоростей волочения, при котором стабильность действия смазки наивысшая.

0

Таким образом, чувствительность предлагаемого способа оценки качества исследуемой смазки в 3-5 раз выше, чем извест- ного (особенно для волочения тонкой и тончайшей проволоки), что повышает его досто- верность. Кроме того, ввиду снижения временных затрат на подготовку образца проволоки, а также на измерение информативного параметра в широком диапазоне скоростей волочения повышается его оператив- ность.

Формула изобретения

Способ оценки качества технологической смазки при волочении проволоки, заключаю-

щийся в определении информативного параметра, соответствующего качеству технологической смазки, отличающийся тем, что, с целью повышения достоверности и оперативности оценки качества технологической смазки, проволоку волокут с постоянным ускорением, измеряют в процессе волочения высокочастотные механические колебания волоки, определяют среднее квадратическое значение высокочастотных механических колебаний волоки и оценивают качество смазки по угловому коэффициенту нарастания среднего квадратического значения высокочастотных механических колебаний волоки и величине дисперсии пульсаций среднего квадратического значения этих колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества волок | 1987 |

|

SU1419785A1 |

| Способ контроля качества волок | 1986 |

|

SU1360842A1 |

| Способ оценки качества технологической смазки при волочении | 1983 |

|

SU1079331A1 |

| Волока | 1980 |

|

SU969353A1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ С ПРИМЕНЕНИЕМ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116850C1 |

| Способ изготовления проволоки | 1987 |

|

SU1440575A1 |

| Волока | 1989 |

|

SU1650306A1 |

| Устройство для контроля качества волок | 1981 |

|

SU984556A1 |

| Способ определения размеров деформирующего канала рабочей волоки одного из переходов при многократном волочении пруткового материала | 1989 |

|

SU1733146A1 |

| Следящий измеритель | 1982 |

|

SU1061082A1 |

Изобретение относится к измерительной технике и может быть использовано для оценки качества технологических смазок при волочении проволоки. Цель изобретения повышение достоверности и оперативности оценки качества технологической смазки. При проведении оценки качества технологической смазки правят проволоку, наносят на нее смазку и волокут через волоку с постоянным ускорением. При этом регистрируют в процессе волочения высокочастотные механические колебания поверхности волоки, выделяют их среднее квадратическое значение, а о качестве смазки судят по угловому коэффициенту нарастания этого значения и величине дисперсии его пульсаций. 2 ил.

фиг.1

Фив. 2

Скорость, V

Упакс

| Крагельский И | |||

| В., Щавеллн В | |||

| М | |||

| и др | |||

| Возможность применения метода акустической эмиссии для оптимизации микрорельефа поверхностей трения | |||

| - Трение и износ, 1984, т | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Радиотрансляция | 1921 |

|

SU773A1 |

| Способ оценки качества технологической смазки при волочении | 1983 |

|

SU1079331A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-10—Подача