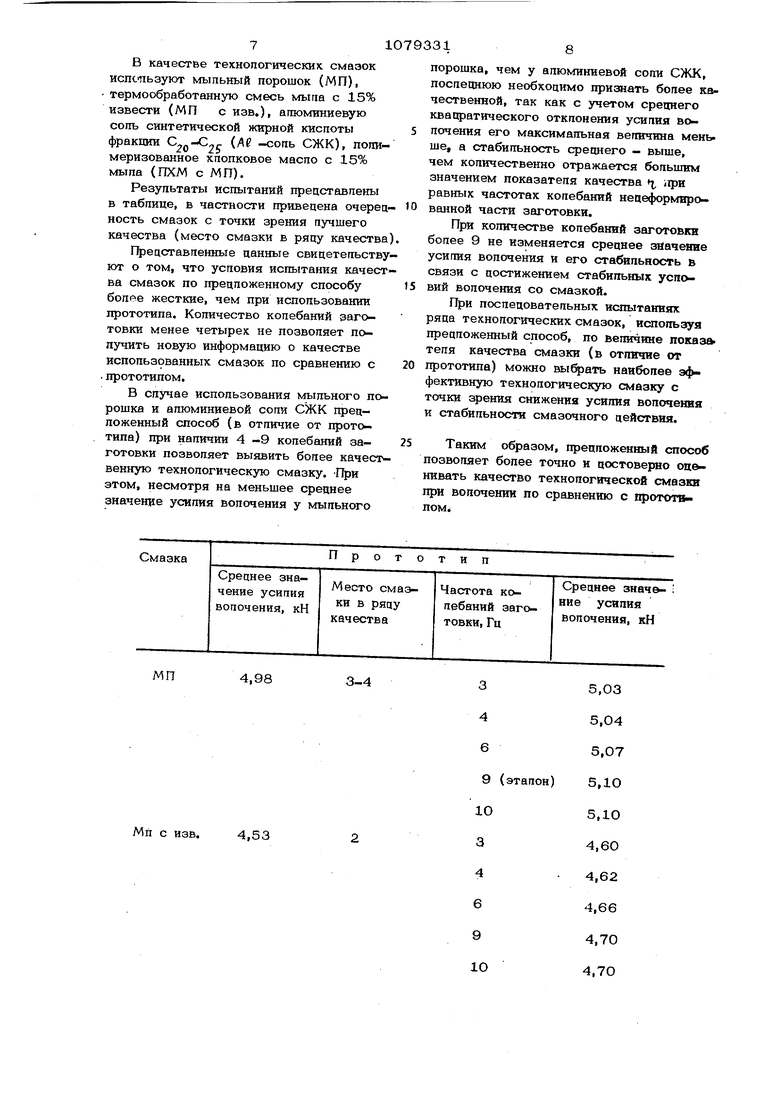

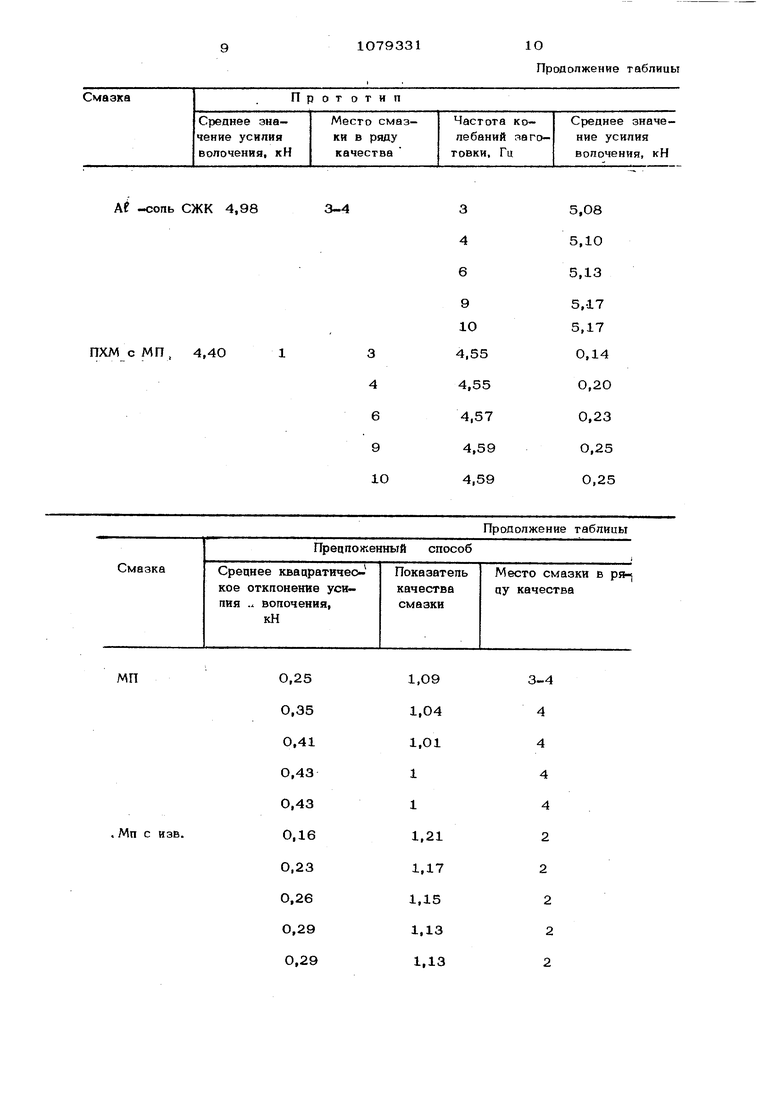

Изобретение отнсюится к вопочипь- ному произвоцству, в частности к технике испытаний смазки при вопочении. Известен способ оценки качества тех нологической смазки, согпасно которому о качестве смазки суцят по срецнему значению усиггая волочения, которое срав .нивают со срецнчм значением усилия разрыва волоченой проволоки 1 . В случае, когда срецнее значение усилия вопочения не превышает срецнее значение разрывного усилия проволоки, процесс волочения считают безобрывным (обычно на практике сравнивают напряжение волочения и предел прочности волоченой проволоки).. Оцнако вслецствие нестабильности действий технологической смазки в реал ных условиях реформирования металла иэ-эа нестабильности антифрикционных и ацгезионных свойств смазки, разруше ния слоя смазки на заготовке при истирании его в прецочаговой зоне текущая величина усилия волочения может превысить среднюю его величину. Как еле дет вне, возрастает обрывность при волочени Поэтому при подборе и разработке технологических смазок необходимо учитывать разброс (стохастические характеристики) усилия волочения, определяемый свойствами смазки и условиями волочения. Известен способ оценки качества технологических смазок при гастовой штамповке-вытяжке, согласно которому на одну часть инструмента наносят эталонную смазку, на другую часть инструмента - испытуемую смазку, дефс мируют заготовку и замеряют пара метры деформации. О качестве смазки судят по разнице параметров деформации с эталонной и испытуемой смазкой Сущестренным недостатком известног способа в применении к волочению SIBпяется то, что усповия испытаний отличаются от реальных условий деформашга метаппа (обычно деформирование производится с одной технологической смазко и отсутствует возможность учета влияния нестабильности действия смазки не усипве волочения к, следовательно, на оценку ее качества. Наиболее бгшзким техническим реше: нием к предложенному является способ оценки качества технологической смазкн при. волочеш1и,согпасно которому на заготовку наносят технологическую смазку, деформируют (волочат) заготовку и определяют среднее значение усвпн вопочения, по которому суцят о качестве смазки ГЗ J . Существенным недостатком извест ного способа является то,что при его использовании случайная величина амплитуды отклонения формы заготовки от прямолинейной (амплитуда волнистости загото&ки) может обусловить истирание смазки о поверхность смазочной зоны волоки, а может и не обеспечить контакт загото&кн и поверхности смазочной зоны волоки. Кроме того, случайная амплитуда и чаотота волнистости заготовки обуславливает различные условия волочения и, следовательно, действия разных смазок. В результате получаются несопоставимые (недостоверные) и неточные для разных смазок результаты оценки их качества. Известный способ также не позволяет оценить качество технологической смазки с точки зрения стабильности ее действия, так как предполагает определение только среднего значения усилия волочения. Целью изобретения является повышение точности и достоверности оценки качества технологической смазки путем учета влияния колебаний проволоки в смазочной зоне волоки на стабильность действия смазок. Указанная цель достигается тем, что согласно способу оценки качества технологической смазки при волочении, вклк чающему нанесение смазки на загото ку, волочение и определение среднего значения усилия волочения, заготовку перед нанесением технологической смазки правят и в процессе волочения придают ей гармоническое колебательное движение с углом отклонения от оси волочения на входе в деформационную зону волокна, равным полууглу смазочной зоны вопоки, и с частотой, равной 4 кратному отношению скорости волочения к протяженности зоны нанесения смаэки на заготовку до волоки, затем/ определяют среднее квадраткческое отклонение усилия волочения от срэднего его значения, а о качестве смазки судят по величине показателя качества смазки , определяемого по формуле , эг - i эт Рисп и исл где - средние значения усилия 7 МС П волочения с эталонной 310 и испытуемой смазкаьт соответственно. ( I6 - средние квадратические отклонения усилия волоче ння для эталонной и испытуемой смазок соответственно;и, - квантиль нормированного нормального распределения. Правка не деформированной части заготовки ао входа ее в деформационную зону необходима для исключения влияния ее исходной волнистости (т.е. неконтролируемых отклонений формы заготовки от прямолинейной) на действие смазки. Придание гармонического колебательного движения заготовке с углом отклон ния от оси волочения на входе в цеформационную зону волоки, равным полууглу и смазочной зоны волоки, и с частотой , , равной 4 - 9-кратному отношению скорости волочения V к протяженности зоны 5 нанесения смазки на загото&ку до волоки, т.е. 4-у.э|- , (2) необходимо для имитации имеющего место в реальных условиях истирания смазки на заготовке при контакте криволинейных участков исходной заготовки о поверхность смазочной зоны волоки. Угол отклонения заготовки от оси волочения на входе в деформационную зону волоки меньше полуутла смазочной зоны волоки не обеспечит контакта заготовки и повер-ности смазочной зоны волоки, вследствие чего не получают информацию о влиянии истирания смазки в смазочной зоне волоки на стабильност ее действия. Угол отклонения заготовки от оси волочения на входе в дефс эмационную зону волоки больший полуугла смазочной зоны волоки не изменяет, протяженность и стабильность контакта заготовки с поверхностью смазочной зоны и не дает дополнительной информации о влиянии истирания смазки в смазочной зоне волоки на стабильность ее действия. Отношение ТГ 5/V определяет время прохождения произвольной точки заготовки через участок нанесения технологической смазки на заготовку дс смазочной зоны волоки, 55 Для повышения точности оценки влияния колебания заготовки в смазочной зоне волоки в предлагаемом спо31.4 собе предусматривается обеспечение 4-9 колебаний заготовки за время Т 5/V . Учитывая, что период копебаний, т.е. время одного колебания обратно пропорционапен частоте копебаний, то получаемf (4. . . 9) I(3) Менее четырех копебеший загото&ки за время f не обеспечивает достаточную точность определения их влияния на стабильность действия смазки. Более девяти колебаний заготовки за время Т не повышает точность определ&ния влияния колебаний заготовки на стабильность действия смазки. В результате определения среднего квадратического отклонения 6 усилия волочения Р; , от среднего его значения Р учитывается нестабильность действия смазки в очаге деформации с учетом ее истирания в предочаговой зоне (в смазочной зоне волоки). Величина ё определяется по формуле: (Р-Р,)где п - количество измерений усилия волочения в процессе одной протяжки. С точки зрения оценки качества техрнологических смЕГЭок при волочении представляет интерес величина статист ческк достоверного максимального усилия волочения P v oKcС учетом среднего уровня антифрикн ционной эффективности смазки (которая характеризуется средним значением усияия волочения Р) и стабильности антифрикционной эффективности смазки (которая характеризуется величиной б), ма симальное значение усилия вопочений опре деляется по формуле Р zp + U.( . (5) МЙКС t где (Jo. - квантиль нормированйого рвсп« ределения случайной вепвчвДля нормального распределения (Гауосовского), которому подчиняется бопьшинство технологических случайных вепи- чин, в частности усилие волочения Pj , при вероятности 0,( табупврованная величина, которая опрепепяется в зависимости от вероятности, вы анной экспериментатором). 5 Дпя относительной оценки качества кнжцой испытуемой смазки в сравнении с эталонной, смазкой при оцинакорых вероятности и значении (J , исхоая из уравнения (4), показатепь качества смазки опрецепяется уравнением (1) Р -Ь,. (э исп г исп Исхоця из формулы (1) меньшему значению максимального усилия волоч&ния РМС(( Цпяиспытуемой смазки (по сравнению с эталонной ) соответствует бопьшее значение показателя качества ч , лучшее качество технологической смазки с точки зрения стабильно ти ее действия и антифрикционной з4 фектнвности. Оценка качества смазки на величине показателя качества показывает точность и достоверность соответствующего определения. На чертеже изображено устройство, помощью которого реализуется предложенный способ оценки качества технологических смазок при волочении. Устройство включает вопоку 1 с поп углом /3 , расположенное перец ней роли ковое превильное устройство 2 и направляющие ролики 3, размещенное за пр внпьным устройством 2 средство для пр дания проволоке колебаний, выполненное в вице приводного кривошипно-шатунног . механизма 4, силой змеритепь 5, раоположенный за вопокой. Способ осуществляют спецующим образом. Перед нанесением смазки на заготовку 6 осуществляют ее правку в правильном роликовом устройстве 2, затем заготовке посредством кривошипно- шатунного механизма 4 сообщают коп&бание с углом отклонения от оси вопочения на входе в деформационную зону вопокв равным полуугпу конуса смазочной зоны вопоки jl и частотой, равной 4 - 9-кратному отношению скорости вопочения к протяженности зоны нанесе иня смазки на заготовку до волоки. На выходе из волоки 1 сипоизмеритепем 5 измеряют усилие волочения Р j t цаяее опрецеляют среднее значение Р усипвя волочения и среднее квацратическое отклонение сзС усилия волочения PV от среднего значения Р по формупе (4) с учетом нескольких, порядка 20-25 значений усилия волочения Р в течение каждого прохода. Затем, приняв 0 2 для вероятности 0,95 и вы 31 рав эталонную смазку при опреаепенной частоте, например , f 9 , опрецепяю значение показателя качества смазки , по формуле (1). Проводят аналогичные испытания цля другой смазки и определяют значение показателя качества смазки . Большему значению этого показателя соответст вует более качественная смазка. Прим ер. ПроТ5ПИвают катанку из стали ОМ с исхоцным циак этром 6,5 мм на конечный размер 5,45 мм на цепном волочильном стане со скоростью протяжки 0,2 м/с. В качестве ВОЛОЧИЛЕ ного инструмента используют одинарные волоки формы Д на ГОСТ 9453-6О из сплава ВК6 по ГОСТ 3882-61 с двойным углом смазочного конуса 2 /3 50. Угол рабочего конуса составляет 1О°. Перед волочением заготовку правят, наносят технологическую смазку. В процессе волочения недеформированный коней заготовки перемещают перпендикулярно оси волочения с углом на входе в рабочую зону волоки, равным углу смазочной зоны волоки (25°). Частоту колебаний заготовки устанавливают путем изменения скорости вра привода кривошипно-шатунного механизма. При скорости ,2 м/с и протяженности участка нанесения смазки 5 0,2 м частота колебаний f 3; 4; 6; 9; 10 Гц. Эта величина численно равна количеству колебаний заготовки за время прохождения ее точек через участок нанесения смазки. Усилие воло- ченпя р. измеряют упругой тензометрической рессорой с записью на светолуч&вой осциллограф. Далее определяют среднее значение Р усилия волочения и среднее квацратическое отклонение 6 усилия вопочения Р- от среднего его значения Р по формуле (4) с учетом 2О-25 значений усилия волочения Р; (п 2025) в течение каждой протяжки. Затем, приняв и 2 для вероятности 0,95 и мыльный порошок в качестве эталонной смазки при частоте колебаний заготовкч f 9 (что составляет 9 Гц), раосчитывают значение показателя качества смазки ij по формуле (1). Параллельно проводят оценку качест ва технологических смазок согласно прототипу: заготовка исходной формы (без правки) деформировалась в той же волоке с той же скоростью, что и по предлс женному способу. При этом определяют среднее значение усилия волочения. В качестве технологических смазок испс-пьзуют мыльный порошок (МП), термообработанную смесь мыгш с 15% извести (МП с изв.), алюминиевую сопь синтетической жирной киспоты фракции С. СЖК), попи меризованное хлопковое масло с 15% мыпа (ПХМ с МП). Результаты испытаний представлены в таблице, в частности приведена очере ность смазок с точки зрения лучшего качества (место смазки в ряду качеств Представленные данные свидетельств ют о том, что условия испытания качес ва смазок по предложенному способу более жесткие, чем при использовании прототипа. Количество колебаний заготовки менее четырех не позволяет получить новую информацию о качестве использованных смазок по сравнению с . прототипом. В случае использования мыльного п рошка и алюминиевой соли СЖК предложенный способ (в отличие от прототипа) при наличии 4 -9 колебаний заготовки позволяет выявить более качес венную технологическую смазку. -При этом, несмотря на меньшее среднее значение усилия волочения у мыльного 318 порошка, чем у алюминиевой соли СЖК, последнюю необходимо приа1ать более качественной, так как с учетом среднего квадратического отклонения усилия Btvлечения его максимальная величина меньше. а стабильность среднего - выше. чем количественно отражается большим значением показателя качества j, )1ри равных частотах колебаний недеформированной части заготовки. При количестве колебаний заготовки более 9 не изменяется среднее зйачение усилия волочения и его стабильность в связи с достижением стабильных успоВИЙ волочения со смазкой. При последовательных испытаниях ряда технологических смазок, испопьзуя предложенный способ, по ьепичине показ теля качества смазки (в отличив от прототипа) можно выдать наиболее эффективную технологическую смазку с точки зрения снижения усилия волочения и стабильности смазочного действия. Таким образом, предложенный способ позволяет более точно и достоверно оц&нивать качество технологической смазки при волочении по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки качества технологической смазки при волочении проволоки | 1988 |

|

SU1547911A1 |

| Способ подготовки поверхности заготовки к волочению | 1988 |

|

SU1775201A1 |

| Способ подготовки поверхности заготовки к волочению | 1980 |

|

SU1068198A1 |

| Способ контроля качества волок | 1986 |

|

SU1360842A1 |

| Способ многократного волочения проволоки из сплавов на основе алюминия | 1988 |

|

SU1538944A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| Самоустанавливающаяся оправка для волочения труб | 1983 |

|

SU1126351A1 |

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗКИ ПРИ ВОЛОЧЕНИИ | 1990 |

|

RU2019328C1 |

| Волока | 1980 |

|

SU969353A1 |

СПОСОБ ОЦЕНКИ КАЧЕСТВА ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПРИ ВОЛОЧЕНИИ, включающий нанесение смаэKB на заготовку, волочение и опрецепение феднего значения усилия волочения, отличающийся тем, что, с цепью повышения точности и цостоверноо тн оценки путем учета влияния колебаний проволоки в смазочной зоне волоки на стабильность действия смазок, заготовку перец нанесением смазки правят и в {фоцессе . вопочения придают ей гармоническое колебательное движение с углом отклонения от оси волочения на входе в деформационную зону волоки, равным полууглу смазочной зоны волоки, и с частотой, равной 4-9-кратному отношению скорости волочения к протяженности зоны нанесения смазки на заготовку до волоки, затем определяют среднее квадратическое отклонение усилия волочения от среднего его значения, а о каиестве смазки суцягг по величине показателя качества смазки ц , определяемого по формуле , - Рэт-. Рисп-и б,,, Ю (Л где . - средние значения усилия волочения с эталонной и испытуемой смазками соответственно; „.6 -средние квадратические ЭТ ИСП отклонения усилия волоче ния от его среднего зна:D чения для эталонной и 00 Ей испытуемой смазок соответственно; и -квантиль нормированного нормального распределиния.

4,98

МП

Мп с изв.4,53

5,03

5,04

5,07

эталон)

5,10

5,10

4,60

4,62

4,66

4,70

4,70

Мп с изв.

Продолжение таблицы

Продолжение таблицы

Продолжение таблипы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Перпин И | |||

| Л | |||

| и Ерманок М | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Теория вопочения | |||

| М., Метаплургия, 1971, с | |||

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ДЕРЕВА | 1921 |

|

SU447A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| К | |||

| и qp | |||

| Теория и технологическая смазка при обработке металлов давлением | |||

| М., Металлургия, 1968, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

Авторы

Даты

1984-03-15—Публикация

1983-02-07—Подача