Изобретение относится к диффузионной сварке и может быть использовано в различных отраслях машиностроения для изготовления многослойных цилиндрических деталей.

Цель изобретения повышение ка- .чества и расширение номенклатуры деталей.

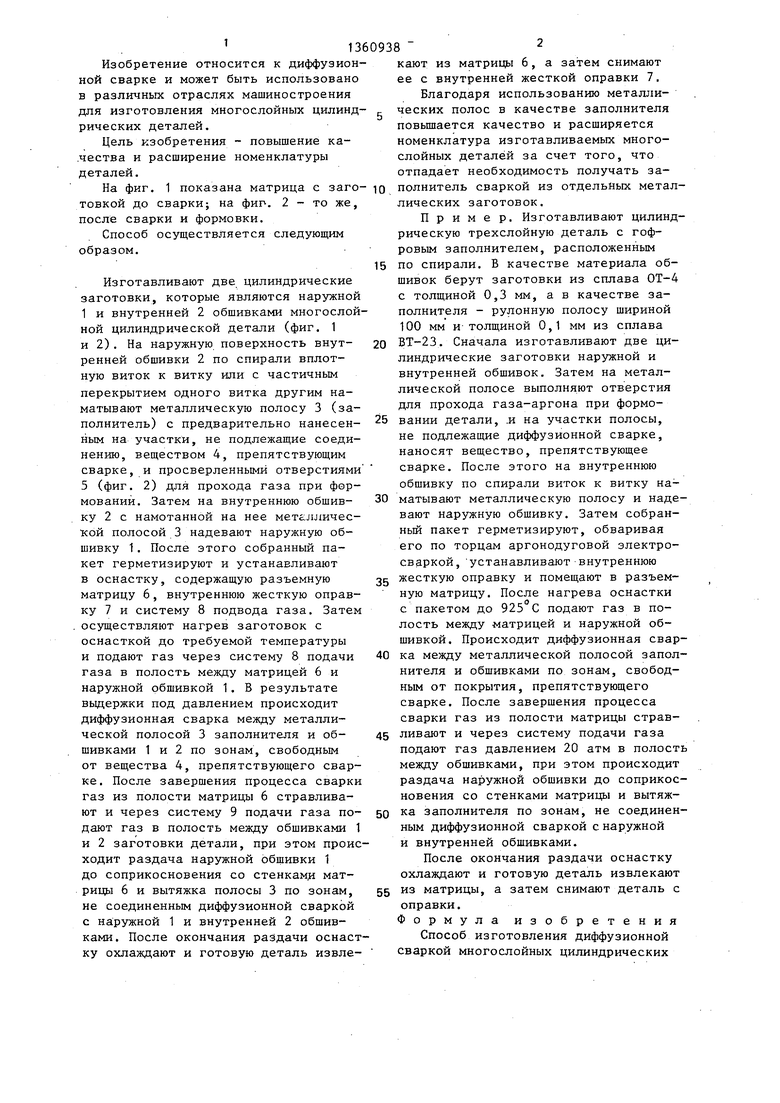

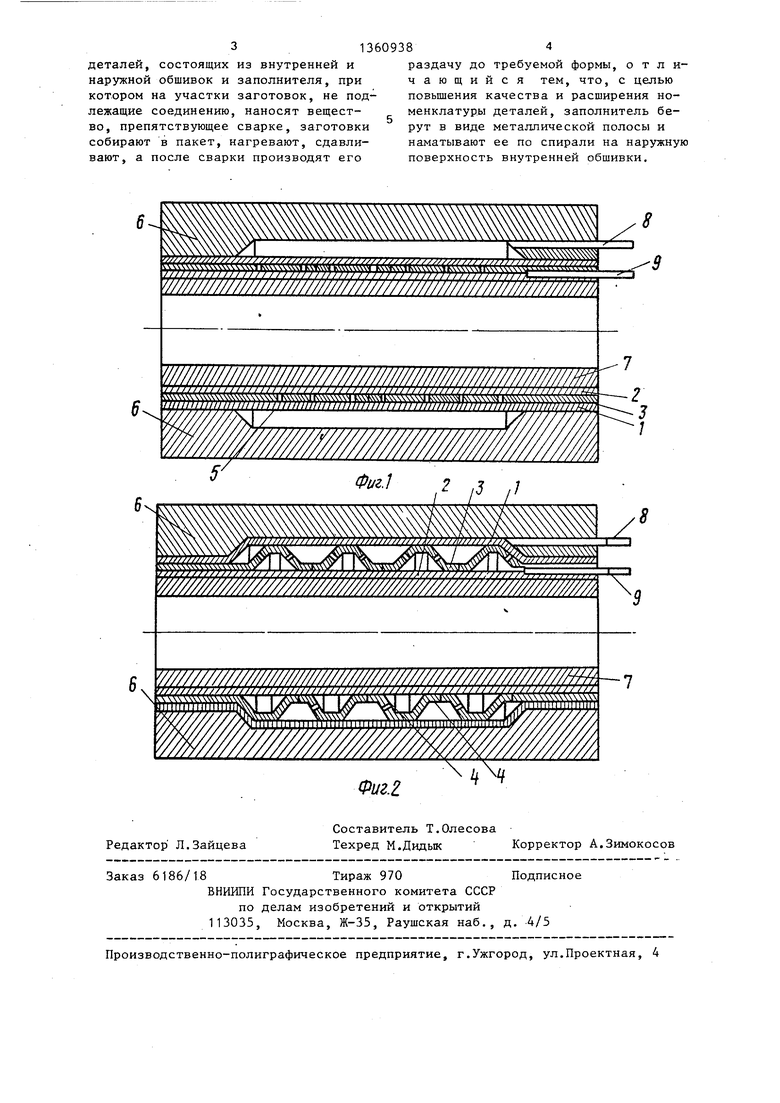

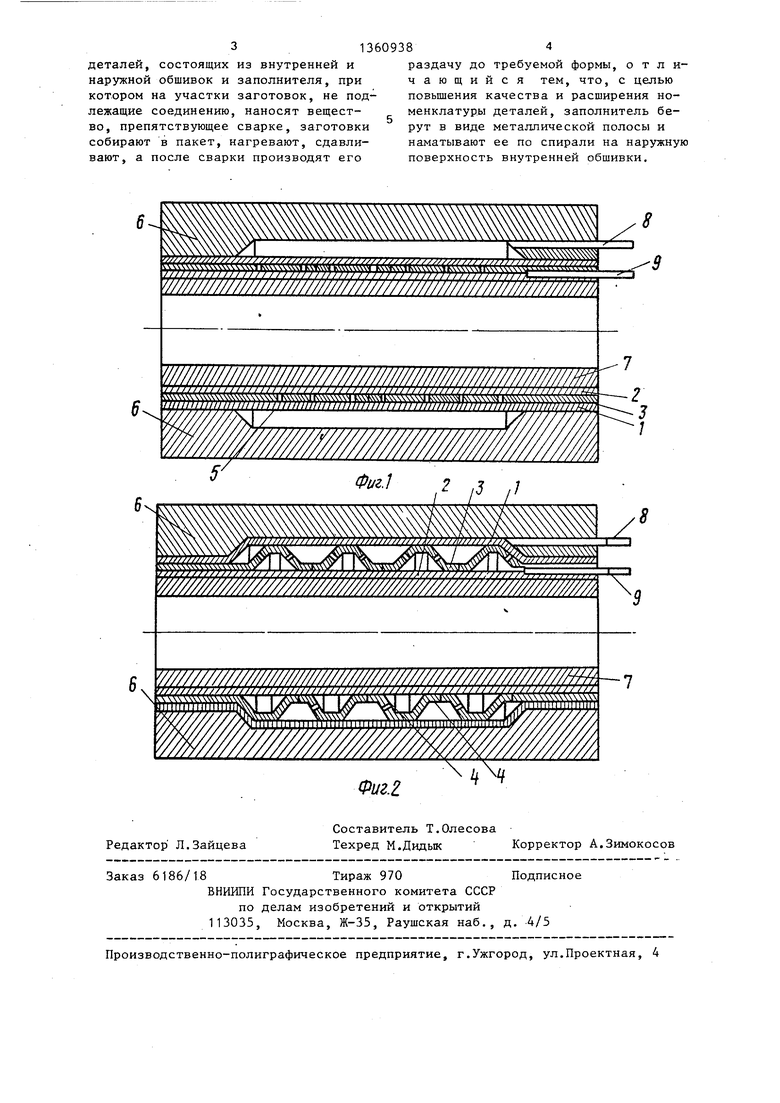

На фиг. 1 показана матрица с заго- ю полнитель сваркой из отдельных металтовкой до сваркиJ на фип. 2 - то же, после сварки и формовки.

Способ осуществляется следующим образом.

Изготавливают две цилиндрические заготовки, которые являются наружной 1 и внутренней 2 обшивками многослойной цилиндрической детали (фиг. 1 и 2). На наружную поверхность внутренней обшивки 2 по спирали вплотную виток к витку или с частичным перекрытием одного витка другим наматывают металлическую полосу 3 (заполнитель) с предварительно нанесенным на участки, не подлежащие соединению, веществом 4, препятствующим сварке, и просверленными отверстиями 5 (фиг. 2) для прохода газа при формований. Затем на внутреннюю обшивку 2 с намотанной на нее металлической полосой 3 надевают наружную обшивку 1. После этого собранный пакет герметизируют и устанавливают в оснастку, содержащую разъемную матрицу 6, внутреннюю жесткую оправку 7 и систему 8 подвода газа. Затем осуществляют нагрев заготовок с оснасткой до требуемой температуры и подают газ через систему 8 подачи газа в полость между матрицей 6 и наружной общивкой 1. В результате выдержки под давлением происходит диффузионная сварка между металлической полосой 3 заполнителя и обшивками 1 и 2 по зонам, свободным от вещества 4, препятствующего сварке. После завершения процесса сварки газ из полости матрицы 6 стравливают и через систему 9 подачи газа подают газ в полость между обшивками 1 и 2 заготовки детали, при этом происходит раздача наружной общивки 1 до соприкосновения со стенкам матрицы 6 и вытяжка полосы 3 по зонам, не соединенным диффузионной сваркой с наружной 1 и внутренней 2 обшивками. После окончания раздачи оснастку охлаждают и готовую деталь извле-

кают из матрицы 6, а затем снимают ее с внутренней жесткой оправки 7,

Благодаря использованию металлических полос в качестве заполнителя повьш1ается качество и расширяется номенклатура изготавливаемых многослойных деталей за счет того, что отпадает необходимость получать залических заготовок.

Пример. Изготавливают цилиндрическую трехслойную деталь с гоф- ровым заполнителем, расположенным

по спирали. В качестве материала обшивок берут заготовки из сплава ОТ-4 с толщиной 0,3 мм, а в качестве заполнителя - рулонную полосу шириной 100 мм и толщиной 0,1 мм из сплава

ВТ-23. Сначала изготавливают две цилиндрические заготовки наружной и внутренней обшивок. Затем на металлической полосе выполняют отверстия для прохода газа-аргона при формовании детали, .и на участки полосы, не подлежащие диффузионной сварке, наносят вещество, препятствующее сварке. После этого на внутреннюю обшивку по спирали виток к витку наматывают металлическую полосу и надевают наружную обшивку. Затем собран- ньш пакет герметизируют, обваривая его по торцам аргонодуговой электросваркой, устанавливают внутреннюю

жесткую оправку и помещают в разъемную матрицу. После нагрева оснастки с пакетом до 925 С подают газ в полость между матрицей и наружной обшивкой. Происходит диффузионная сварка между металлической полосой заполнителя и обшивками по зонам, свободным от покрытия, препятствующего сварке. После завершения процесса сварки газ из полости матрицы стравливают и через систему подачи газа подают газ давлением 20 атм в полость между обшивками, при этом происходит раздача наружной обшивки до соприкосновения со стенками матрицы и вытяжка заполнителя по зонам, не соединенным диффузионной сваркой с наружной и внутренней обшивками.

После окончания раздачи оснастку охлаждают и готовую деталь извлекают

из матрицы, а затем снимают деталь с оправки. Формула изобретения

Способ изготовления диффузионной сваркой многослойных цилиндрических

деталей, состоящих из внутренней и наружной обшивок и заполнителя, при котором на участки заготовок, не подлежащие соединению, наносят вещество, препятствующее сварке, заготовки собирают в пакет, нагревают, сдавливают, а после сварки производят его

раздачу до требуемой формы, отличающийся тем, что, с целью повышения качества и расширения номенклатуры деталей, заполнитель берут в виде металлической полосы и наматывают ее по спирали на наружную поверхность внутренней обшивки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления диффузионной сваркой многослойных цилиндрических панелей | 1986 |

|

SU1407730A1 |

| Способ изготовления диффузионной сваркой многослойных цилиндрических деталей | 1986 |

|

SU1360939A1 |

| Защитный слой | 1984 |

|

SU1237353A1 |

| Способ изготовления многослойных панелей диффузионной сваркой | 1983 |

|

SU1109293A1 |

| Способ изготовления многослойных панелей | 1985 |

|

SU1269953A1 |

| Способ изготовления многослойной конструкции | 1990 |

|

SU1759583A1 |

| Способ изготовления многослойных панелей | 1985 |

|

SU1232502A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ИЗДЕЛИЯ ТИПА ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2548834C1 |

| Слоистая панель | 1982 |

|

SU1048075A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1979 |

|

SU825294A1 |

Изобретение относится к диффузионной сварке и может быть использовано в различных отраслях машиностроения для изготовления многослойных цилиндрических деталей. Целью изобретения является повышение качества и расширение номенклатуры деталей. На наружную поверхность внутренней цилиндрической обшивки наматывают по спирали заполнитель в виде металлической полосы. Затем надевают наружную обшивку. Собранный пакет устанавливают в матрице и осуществляют диффузионную сварку обшивок с заполнителем на участках, не покрытых веществом, препятствующим сварке. После сварки пакет давлением газа раздают до получения требуемой формы и готовую деталь извлекают из материала. Благодаря использованию в качестве заполнителя металлической полосы, наматываемой на наружную поверхность внутренней обшивки, отпадает, необходимость получать заполнитель сваркой из отдельных металлических заготовок. 2 ил. S S (Л со 05 о (;с 00 00

A«VV4VVXt,4WWWVKV« I ,V,V I . «V I Л X &V« I I XVWn I ах«,

y//y//////////////

тт///шшш//ш//ш/////штт

/yy Л/ТУ 7/у ////Лг{// (.. (7,u, . .fiM. Li/A ( f/, .././//, (fAJ. (/,//, .YЛ v A Л JvVj Vrv Nvп W л .КуУ Ул

////////////у/////////////////////////////////7//////////V ///////////////

///jv

w/////////////////////////////

-2

В

Редактор Л.Зайцева

Составитель Т.Олесова

Техред М.Дидык Корректор А.Зимокосов

Заказ 6186/18Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., ц. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг.2.

ТЧ

| Патент США № 4351470, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США № 4392602, кл | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

Авторы

Даты

1987-12-23—Публикация

1986-05-29—Подача