Изобретение относится к диффузионной сварке и может быть использовано в различных отраслях машиностроения для изготовления многослойных цилиндрических деталей.

Цель изобретения - повышение качества цилиндрических деталей.

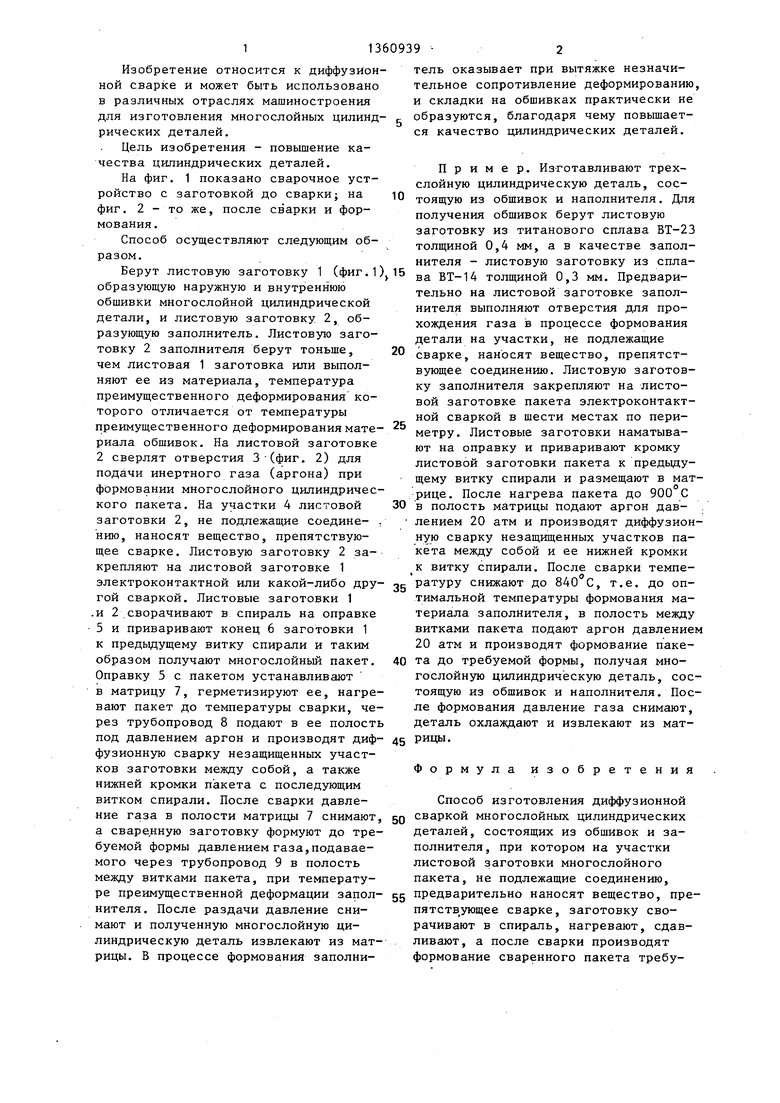

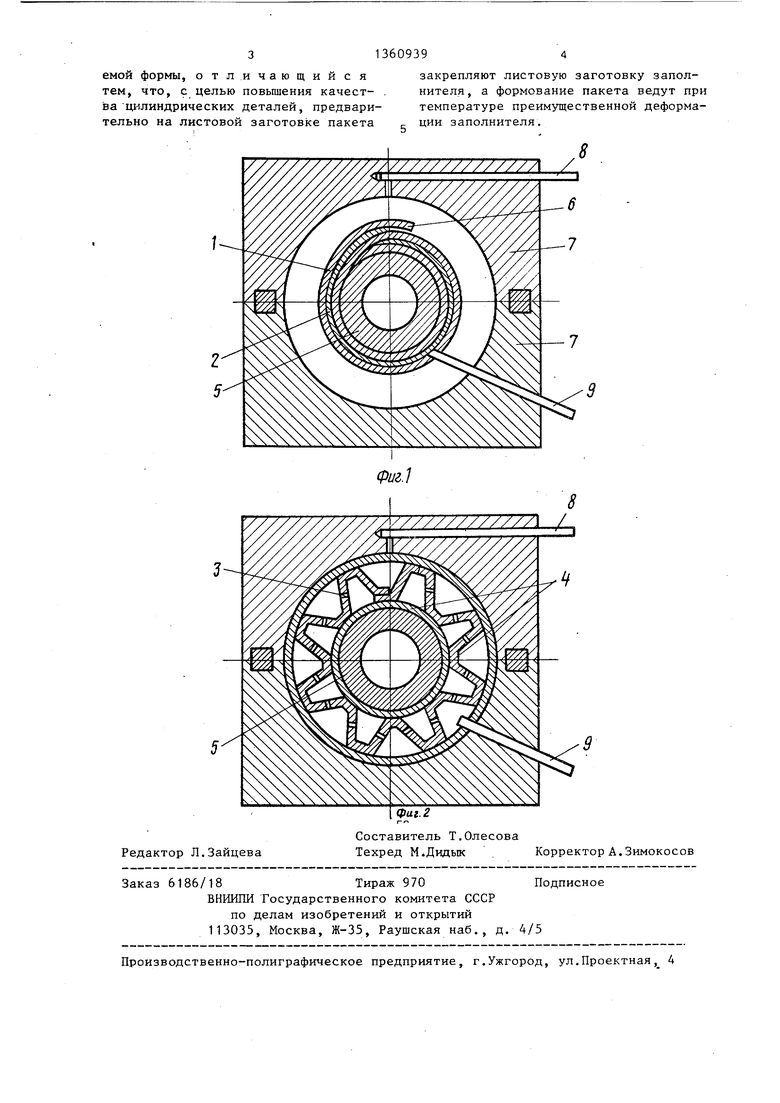

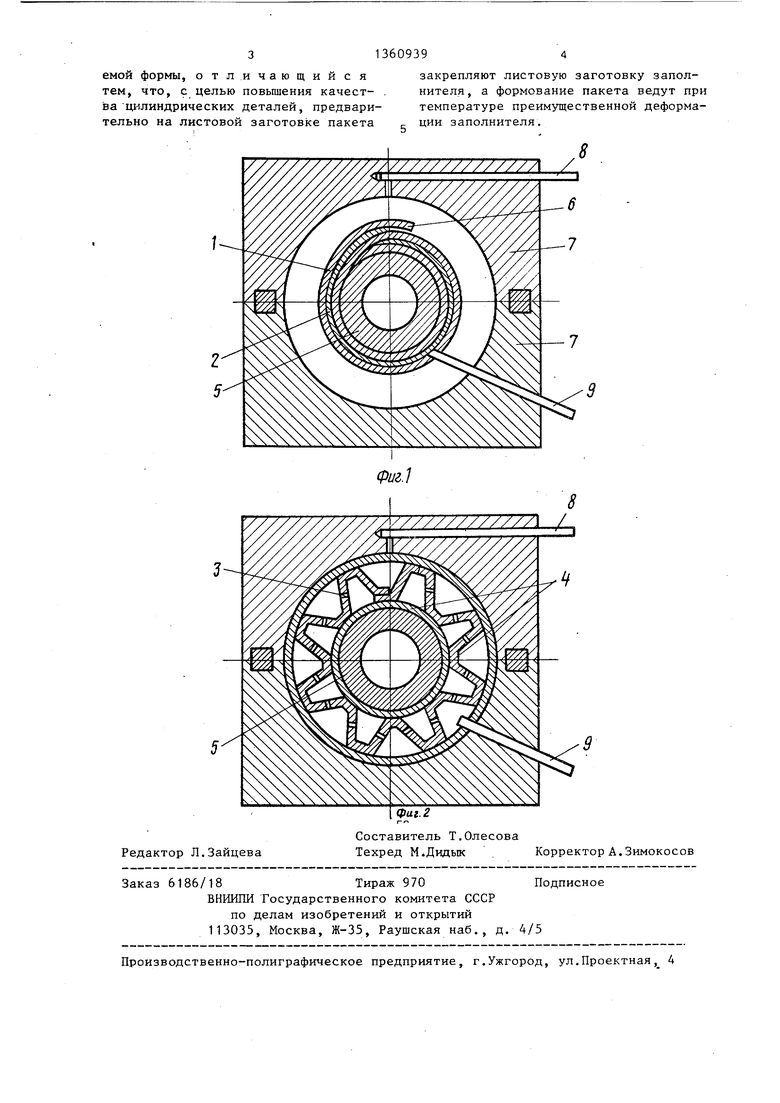

На фиг. 1 показано сварочное устройство с заготовкой до сварки; на фиг. 2 - то же, после сварки и формования.

Способ осуществляют следующим образом.

Пример. Изготавливают трехслойную цилиндрическую деталь, сос- 10 тоящую из обшивок и наполнителя. Для получения обшивок берут листовую заготовку из титанового сплава ВТ-2 толщиной 0,4 мм, а в качестве запол нителя - листовую заготовку из сплаБерут листовую заготовку 1 (фиг.1), 15 ВТ-14 толщиной 0,3 мм. Предвари- образующую наружную и внутреннюю обшивки многослойной цилиндрической детали, и листовую заготовку 2, образующую заполнитель. Листовую заготовку 2 заполнителя берут тоньше, 20 чем листовая 1 заготовка или выполняют ее из материала, температура преимущественного деформирования которого отличается от температуры преимущественного деформирования мате- 25 риала обшивок. На листовой заготовке 2 сверлят отверстия З Сфиг. 2) для

тельно на листовой заготовке заполнителя выполняют отверстия для прохождения газа в процессе формования детали на участки, не подлежащие сварке, наносят вещество, препятствующее соединению. Листовую заготов ку заполнителя закрепляют на листовой заготовке пакета электроконтакт ной сваркой в шести местах по периметру. Листовые заготовки наматывают на оправку и приваривают кромку листовой заготовки пакета к предыду щему витку спирали и размещают в ма рице. После нагрева пакета до 900 С

подачи инертного газа (аргона) при формовании многослойного цилиндричес30

кого пакета. На участки 4 листовой заготовки 2, не подлежащие соедине- , нию, наносят вещество, препятствующее сварке. Листовую заготовку 2 закрепляют на листовой заготовке 1 электроконтактной или какой-либо дру- 35 гой сваркой. Листовые заготовки 1 .и 2 .сворачивают в спираль на оправке 5 и приваривают конец 6 заготовки 1 к предьщущему витку спирали и таким образом получают многослойный пакет. Оправку 5 с пакетом устанавливают в матрицу 7, герметизируют ее, нагревают пакет до температуры сварки, через трубопровод 8 подают в ее полость под давлением аргон и производят диф- 45 фузионную сварку незащищенных участков заготовки между собой, а также Нижней кромки пакета с последующим витком спирали. После сварки давление газа в полости матрицы 7 снимают, а сваренную заготовку формуют до требуемой формы давлением газа,подаваемого через трубопровод 9 в полость между витками пакета, при температутельно на листовой заготовке заполнителя выполняют отверстия для прохождения газа в процессе формования детали на участки, не подлежащие сварке, наносят вещество, препятствующее соединению. Листовую заготовку заполнителя закрепляют на листовой заготовке пакета электроконтактной сваркой в шести местах по периметру. Листовые заготовки наматывают на оправку и приваривают кромку листовой заготовки пакета к предыдущему витку спирали и размещают в матрице. После нагрева пакета до 900 С

в полость матрицы подают аргон давлением 20 атм и производят диффузионную сварку незащищенных участков пакета между собой и ее нижней кромки к витку спирали. После сварки температуру снижают до 840 С, т.е. до оптимальной температуры формования материала заполнителя, в полость между витками пакета подают аргон давлением 20 атм и производят формование паке- 40 та до требуемой формы, получая многослойную цилиндрическую деталь, состоящую из обшивок и наполнителя. После формования давление газа снимают, деталь охлаждают и извлекают из матФормула изобретения

50

Способ изготовления диффузионной сваркой многослойных цилиндрических деталей, состоящих из обшивок и залистовой заготовки многослойного пакета, не подлежащие соединению, ре преимущественной деформации запол- 55 предварительно наносят вещество, пре- нителя. После раздачи давление сни- пятств ующее сварке, заготовку сво- мают и полученную многослойную цилиндрическую деталь извлекают из матрачивают в спираль, нагревают, сдавливают, а посла сварки производят формование сваренного пакета требурицы. В процессе формования заполнитель оказывает при вытяжке незначительное сопротивление деформированию, складки на обшивках практически не образуются, благодаря чему повышается качество цилиндрических деталей.

Пример. Изготавливают трехслойную цилиндрическую деталь, сос- тоящую из обшивок и наполнителя. Для получения обшивок берут листовую заготовку из титанового сплава ВТ-23 толщиной 0,4 мм, а в качестве заполнителя - листовую заготовку из спла ВТ-14 толщиной 0,3 мм. Предвари-

ВТ-14 толщиной 0,3 мм. Предвари-

тельно на листовой заготовке заполнителя выполняют отверстия для прохождения газа в процессе формования детали на участки, не подлежащие сварке, наносят вещество, препятствующее соединению. Листовую заготовку заполнителя закрепляют на листовой заготовке пакета электроконтактной сваркой в шести местах по периметру. Листовые заготовки наматывают на оправку и приваривают кромку листовой заготовки пакета к предыдущему витку спирали и размещают в матрице. После нагрева пакета до 900 С

в полость матрицы подают аргон давлением 20 атм и производят диффузионную сварку незащищенных участков пакета между собой и ее нижней кромки к витку спирали. После сварки температуру снижают до 840 С, т.е. до оптимальной температуры формования материала заполнителя, в полость между витками пакета подают аргон давлением 20 атм и производят формование паке- та до требуемой формы, получая многослойную цилиндрическую деталь, состоящую из обшивок и наполнителя. После формования давление газа снимают, деталь охлаждают и извлекают из матР ЦЬ

Формула изобретения

35 45

50

Способ изготовления диффузионной сваркой многослойных цилиндрических деталей, состоящих из обшивок и залистовой заготовки многослойного пакета, не подлежащие соединению, предварительно наносят вещество, пре- пятств ующее сварке, заготовку сво-

рачивают в спираль, нагревают, сдавливают, а посла сварки производят формование сваренного пакета требуемой формы, отличающийся тем, что, с целью повьпления качает- . ва цилиндрических деталей, предварительно на листовой заготовке пакета

закрепляют листовую заготовку заполнителя, а формование пакета ведут при температуре преимущественной деформации заполнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления диффузионной сваркой многослойных цилиндрических панелей | 1986 |

|

SU1407730A1 |

| Способ изготовления диффузионной сваркой многослойных цилиндрических деталей | 1986 |

|

SU1360938A1 |

| Защитный слой | 1984 |

|

SU1237353A1 |

| Способ изготовления многослойных панелей диффузионной сваркой | 1983 |

|

SU1109293A1 |

| Способ изготовления диффузионной сваркой многослойных панелей | 1986 |

|

SU1397225A1 |

| Способ изготовления многослойных панелей диффузионной сваркой | 1980 |

|

SU1165546A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 1986 |

|

RU1378202C |

| Способ изготовления многослойных панелей | 1985 |

|

SU1269953A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ИЗДЕЛИЯ ТИПА ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2548834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2015 |

|

RU2595193C1 |

Изобретение относится к диффузионной сварке и может быть использовано в различных отраслях машиностроения для изготовления многослойных цилиндрических деталей. Целью изобретения является повьшениё каче- -ства цилиндрических деталей. Берут листовую заготовку, образующую наружную и внутреннюю обшивки многослойной цилиндрической детали. Закрепляют на ней листовую заготовку заполнителя и сворачивают их в спираль на оправке. Узел нагревают до температуры диффузионной сварки и осуществляют изотермическую вьщержку. После сварки давлением газа, подаваемым в полость пакета, осуществляют его формование до требуемой формы при температуре преимущественной деформации заполнителя. В процессе формования заполнитель оказывает незначительное сопротивление деформированию, что исключает образование складок на поверхности детали. 2 ил. со 05 со со со

Редактор Л.Зайцева

Заказ 6186/18Тираж 970Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, А

Составитель Т.Олесова

Техред М.Дидык . Корректор А.Зимокосов

| Патент США № 4029254, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ изготовления многослойных панелей диффузионной сваркой | 1980 |

|

SU1165546A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-23—Публикация

1986-05-14—Подача