1

(21)Ш7801/08

(22)06.07.90

(6) 07.09.92,Бюл. М° 33

(71)Научно-производственное объединение машиностроения

(72)Д.А.Семенов, О.В.Егоров,В.Н.Чу- дин и Е.Н.Сидоренков

(56)Патент Великобритании № 1301987, кл. В 23 К 20/14, 1978.

( СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОНСТРУКЦИИ

(57)Использование: различные отрасли машиностроения. Сущность изобретения: способ включает в себя сборку пакета, состоящего из трубок и закладных элементов, помещенных между листами обшивки. К пакету относятся рамка, коллектор, заглушка, штуцер. Собранный пакет помещают в штамп и нагревают до температуры сверхпластичности материала. Через штуцер подают под давлением газ в полость трубок. Производят сверхпластическую формовку и диффузионную сварку. После формовки и сварки конструкцию охлаждают и удаляют вкладыши, имеющие коэффициент линейного расширения выше, чем у основного металла конструкции. Способ позволяет получать конструкции, имеющие стабильные характеристики. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНАЯ ЯЧЕИСТАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2440205C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2015 |

|

RU2595193C1 |

| Способ изготовления диффузионной сваркой многослойных конструкций | 1989 |

|

SU1662790A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2555274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2640692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2555260C2 |

| Слоистая конструкция из алюминиевых сплавов | 1990 |

|

SU1745469A1 |

| Способ изготовления диффузионной сваркой многослойных панелей | 1986 |

|

SU1397225A1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2012 |

|

RU2509638C1 |

Изобретение относится к диффузионной сварке, а именно к диффузионной сварке совместно с изотермической пневмоформовкой многослойных констг рукций, и может быть использовано в различных отраслях машиностроения.

Известен способ изготовления многослойных конструкций (пат.Великобритании № 1301987). По данному способу между обшивками размещают трубки, собранный пакет помещают в закрытый штамп, нагревают штамп с заготовками до температуры диффузионной сварки и раздают трубки изнутри подачей газа под давлением, с последующей диффузионной сваркой элементов трубок между собой и с обшивкой.

Недостатками данного способа являются:

- высокий вес панелей в связи с двойной толщиной ребер и технологически неизбежным употреблением большого количества трубок;

-невозможность формовки ребер

с гарантированной правильной геометрией в результате неравномерности температурного слоя и анизотропии свойств материала;

-невозможность получения ребер

с расположением, отличным от перпендикулярного по отношению к обшивке.

Целью данного изобретения является снижение веса конструкции, расширение технологических возможностей способа.

Для достижения поставленной цели между обшивками помещают заполнитель в виде трубок, сборку устанавливают в штампе и сваривают, для чего ее нагревают и подают в трубки газ под давлением. После формовки и диффузионной сварки конструкции вкладыши

XJ

ел ю

СП 00

со

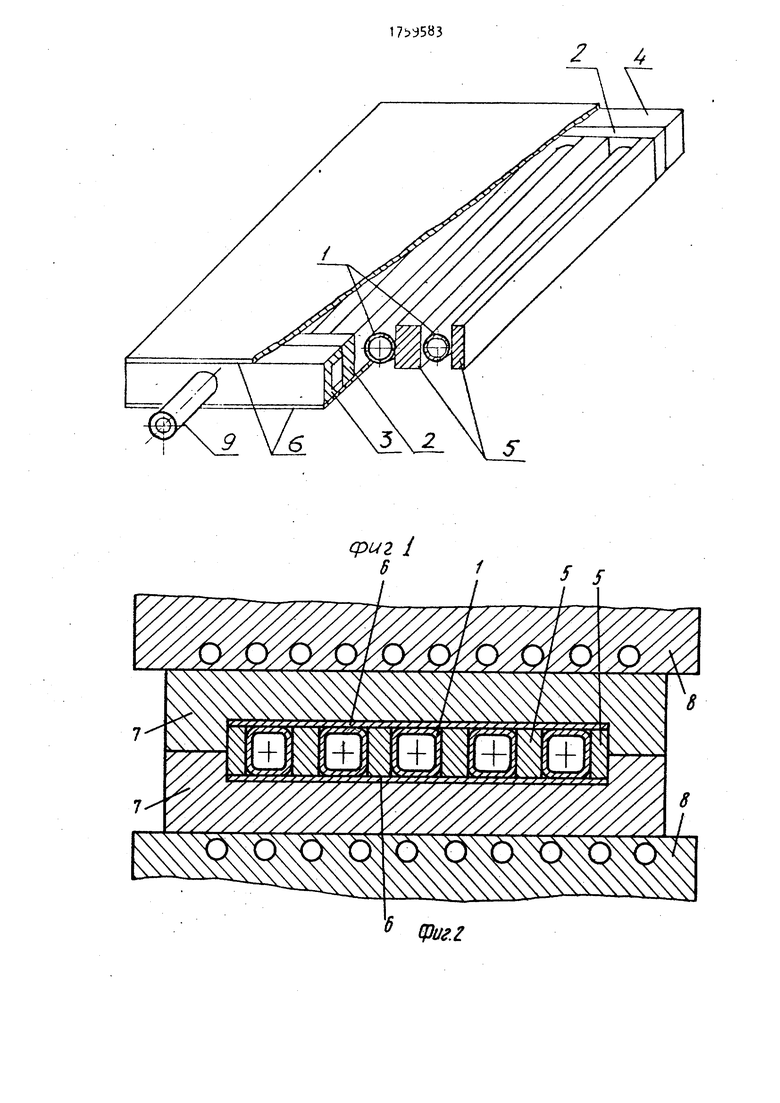

удаляют. Вкладыши могут состоять из 2-х и боле-.е частей, между которыми укладывают полосы, которые при фор- мовке диффузионно свариваются по торцам со стенками трубок.

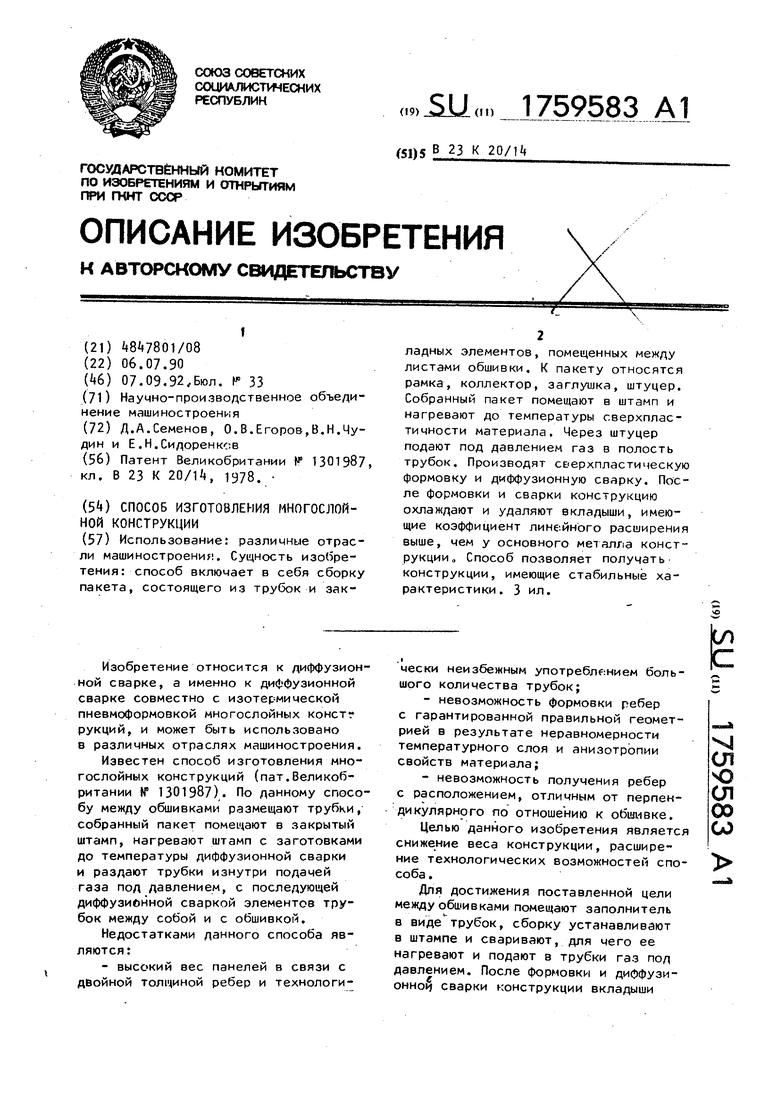

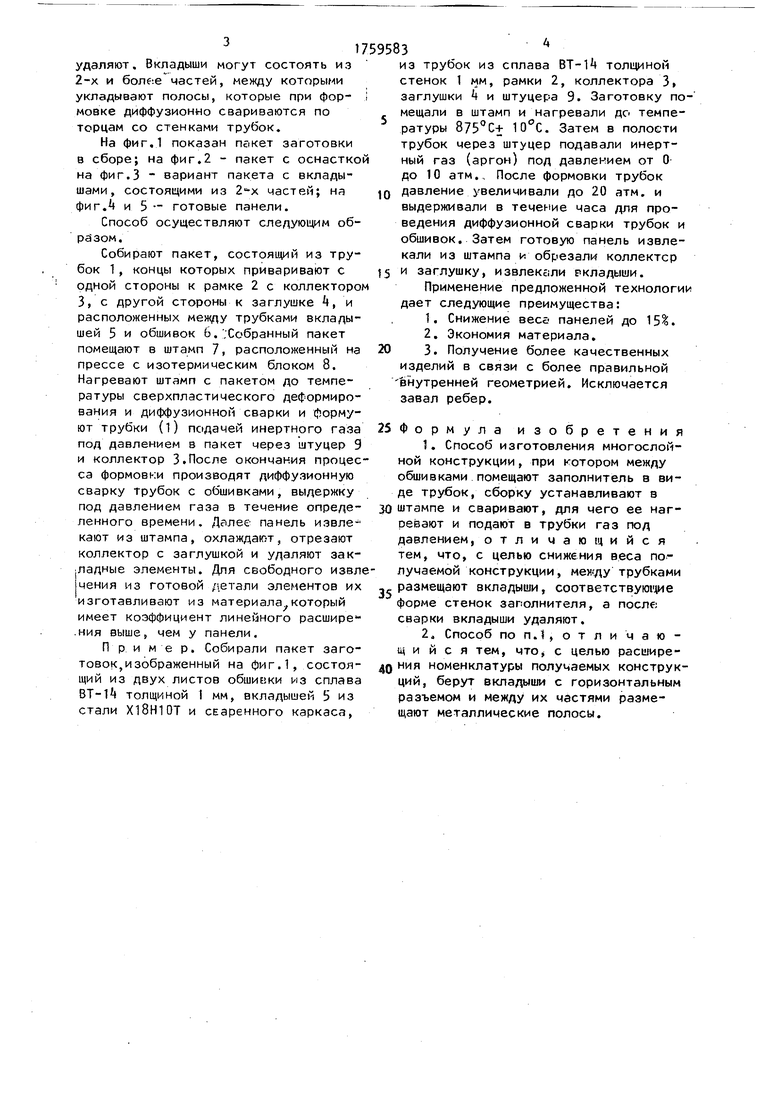

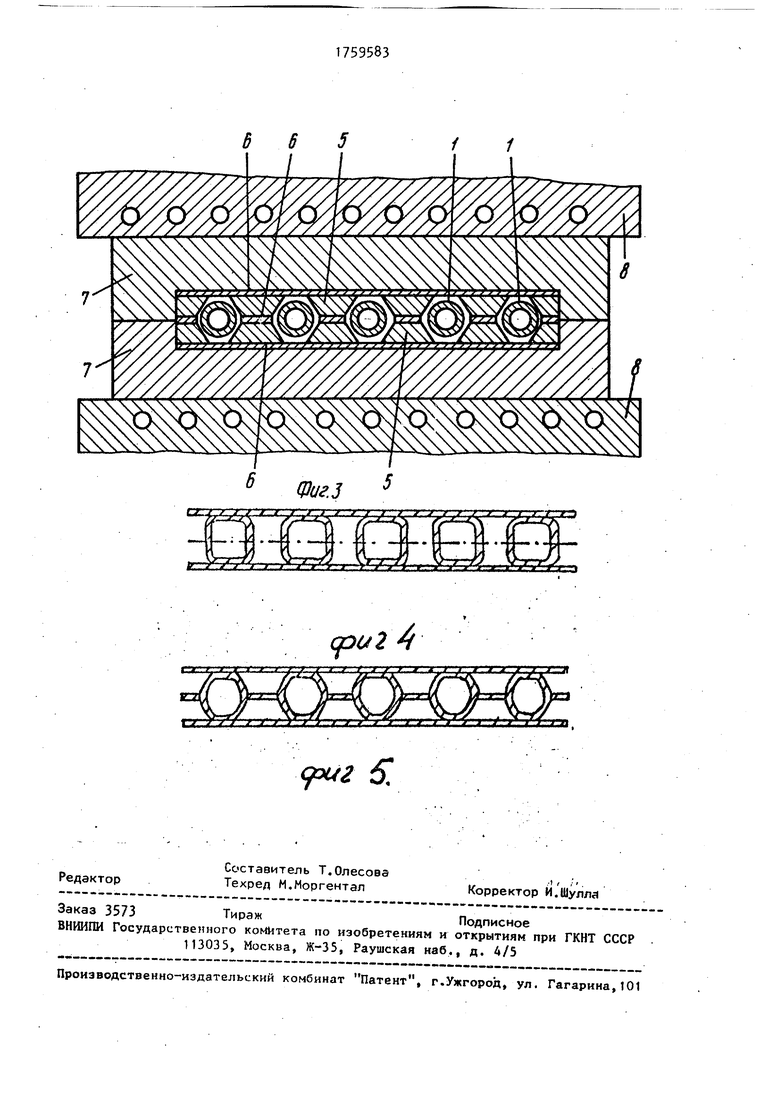

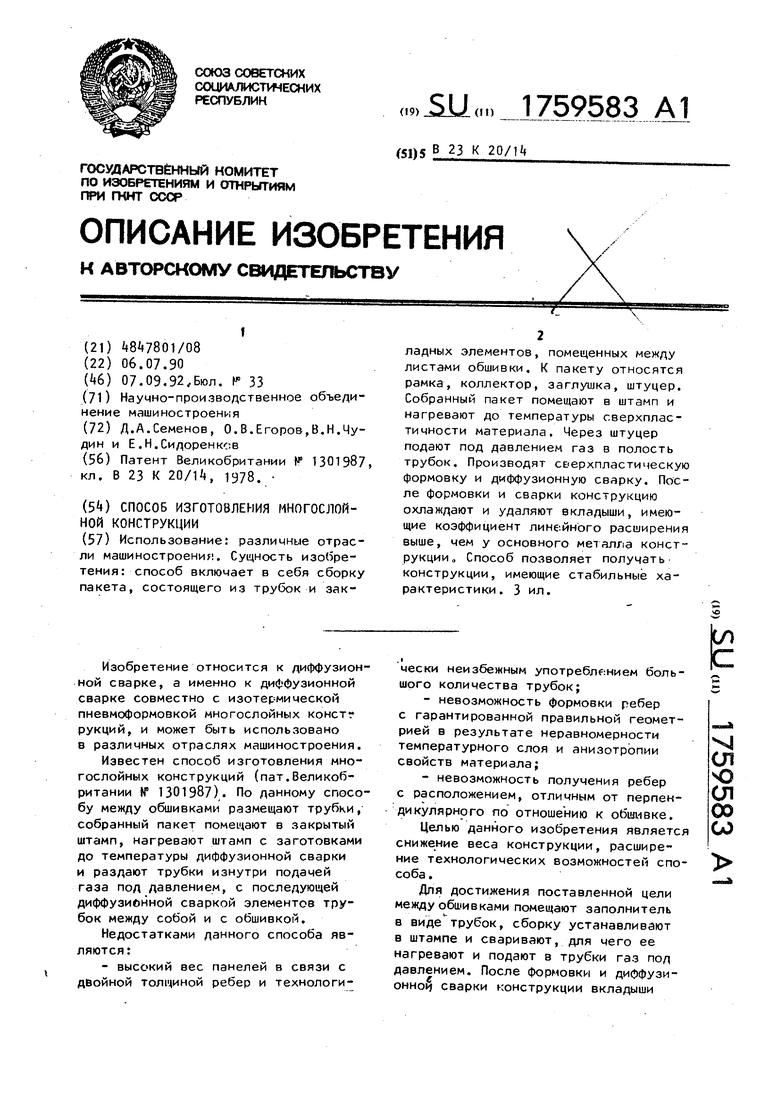

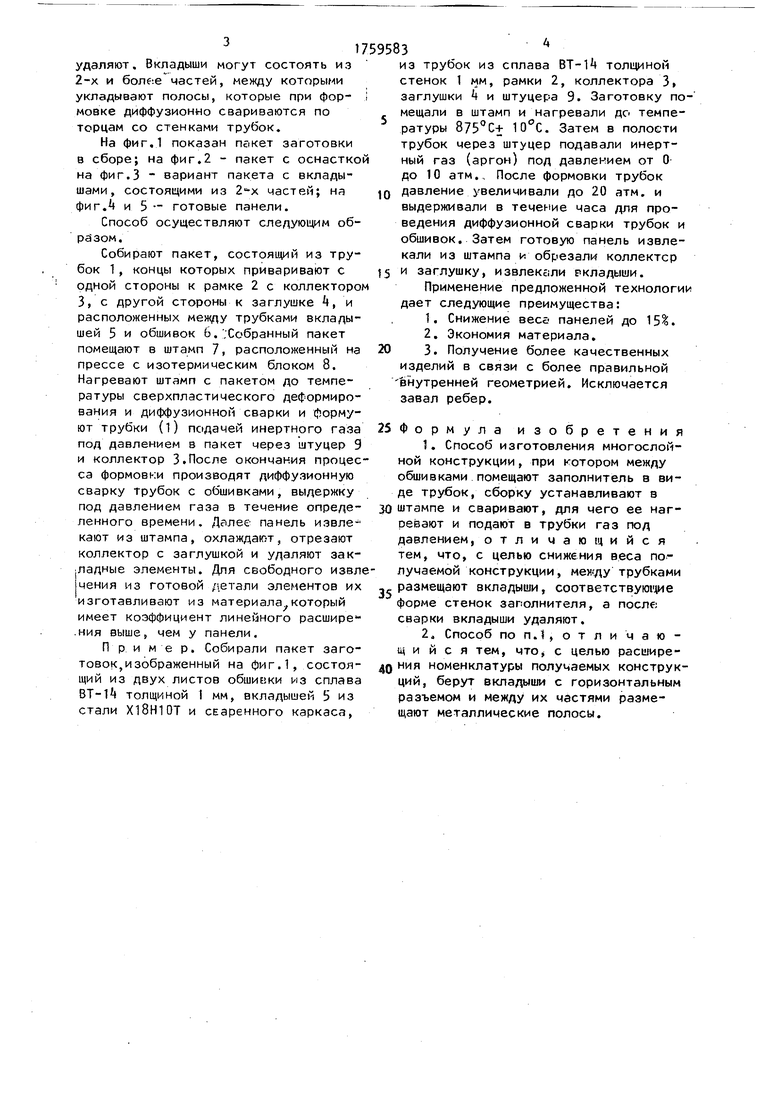

На фиг.1 показан пакет заготовки в сборе; на фиг.2 - пакет с оснасткой на фиг.З вариант пакета с вкладышами, состоящими из частей; на фиг.4 и 5- готовые панели.

Способ осуществляют следующим обра зом.

Собирают пакет, состоящий из трубок 1, концы которых приваривают с одной стороны к рамке 2 с коллектором 3, с другой стороны к заглушке 4, и расположенных между трубками вкладышей 5 и обшивок 6. Собранный пакет помещают в штамп 7, расположенный на прессе с изотермическим блоком 8. Нагревают штамп с пакетом до температуры сверхпластического деформирования и диффузионной сварки и формуют трубки (t) подачей инертного газа под давлением в пакет через штуцер 9 и коллектор 3.После окончания процесса формовки производят диффузионную сварку трубок с обшивками, выдержку под давлением газа в течение определенного времени. Далее панель извлекают из штампа, охлаждают, отрезают коллектор с заглушкой и удаляют закладные элементы. Для свободного извлчения из готовой детали элементов их изготавливают из материала который имеет коэффициент линейного расшире ния выше, чем у панели.

Пример. Собирали пакет заготовок, изображенный на фиг.1, состоящий из двух листов обшиЕжи из сплава толщиной I мм, вкладышей 5 из стали X18H1DT и сваренного каркаса,

из трубок из сплава ВТ-14 толщиной стенок 1 мм, рамки 2, коллектора 3, заглушки k и штуцера 9. Заготовку по- мещали в штамп и нагревали до температуры 875°С+ 10°С. Затем в полости трубок через штуцер подавали инертный газ (аргон) под давлением от О до 10 атм.. После формовки трубок

JQ давление увеличивали до 20 атм. и выдерживали в течение часа для проведения диффузионной сварки трубок и обшивок. Затем готовую панель извлекали из штампа и обрезали коллектор

J5 и заглушку, извлекали ркладыши.

Применение предложенной технологии дает следующие преимущества:

20 3. Получение более качественных изделий в связи с более правильной внутренней геометрией. Исключается завал ребер.

25 Формула изобретения

30 штампе и сваривают, для чего ее нагревают и подают в трубки газ под давлением, отличающийся тем, что, с целью снижения веса получаемой конструкции, между трубками

,s размещают вкладыши, соответствующе форме стенок заполнителя, а после сварки вкладыши удаляют.

2,Способ по п.},отличающий с я тем, что, с целью расшире40 ния номенклатуры получаемых конструкций, берут вкладыши с горизонтальным разъемом и между их частями размещают металлические полосы.

5 f

фиг. г

665

Фиг.З

Lrfi i.f J

Л У г г г f м j г ,J

i f...C.

uuЈTV У S r1 -JL-u i {Ъ j -

z.,.

2 Ј

г г г f м j г ,J

uuЈTzl fcj

it Л-ХV . 7.. JT -X

Авторы

Даты

1992-09-07—Публикация

1990-07-06—Подача