Изобретение относится к переработке полимерных материалов, в частности реак- топласгов методом инжекционного прессо- Е5ания, и может быть использовано в химической и других отраслях промышленности.

Цель изобретения - обеспечение возможности изготовления изделий различного типоразмера и снижение трудоемкости монтажа формы.

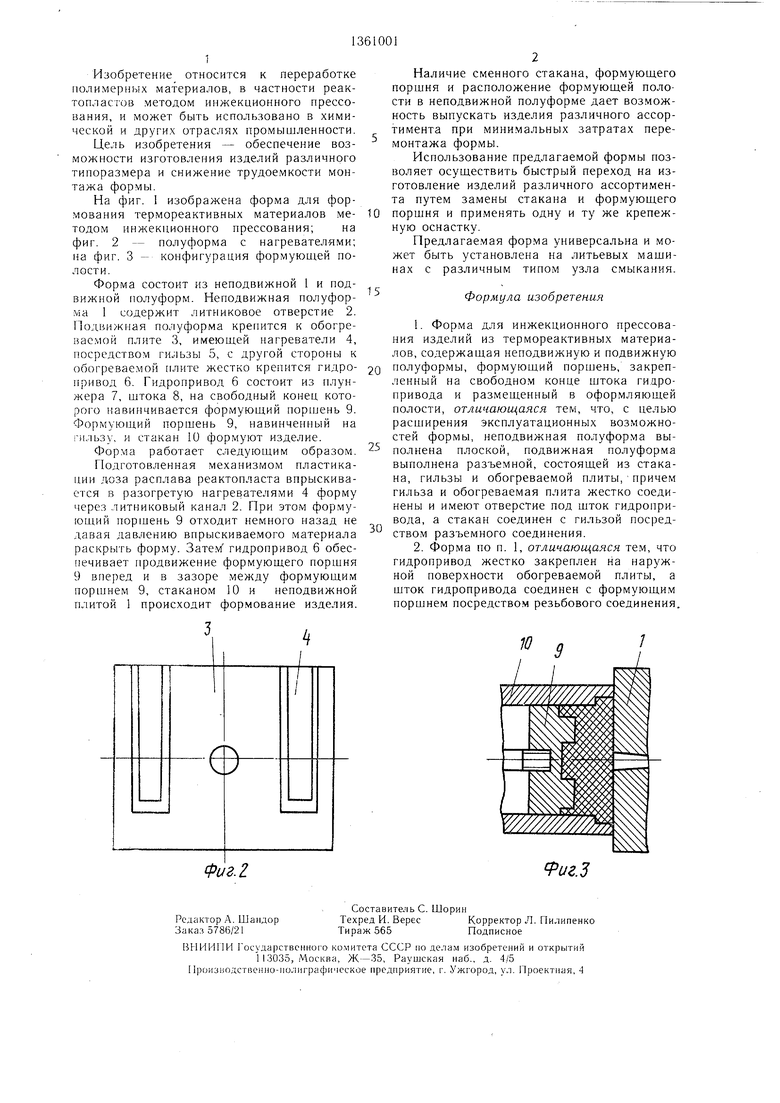

На фиг. 1 изображена форма для форНаличие сменного стакана, формующего поршня и расположение формуюш,ей полости в неподвижной полуформе дает возможность выпускать изделия различного ассортимента при минимальных затратах перемонтажа формы.

Использование предлагаемой формы позволяет осуш,ествить быстрый переход на изготовление изделий различного ассортимента путем замены стакана и формуюш.его

мования термореактивных материалов ме- 10 поршня и применять одну и ту же крепежтодом инжекционного прессования; наную оснастку.

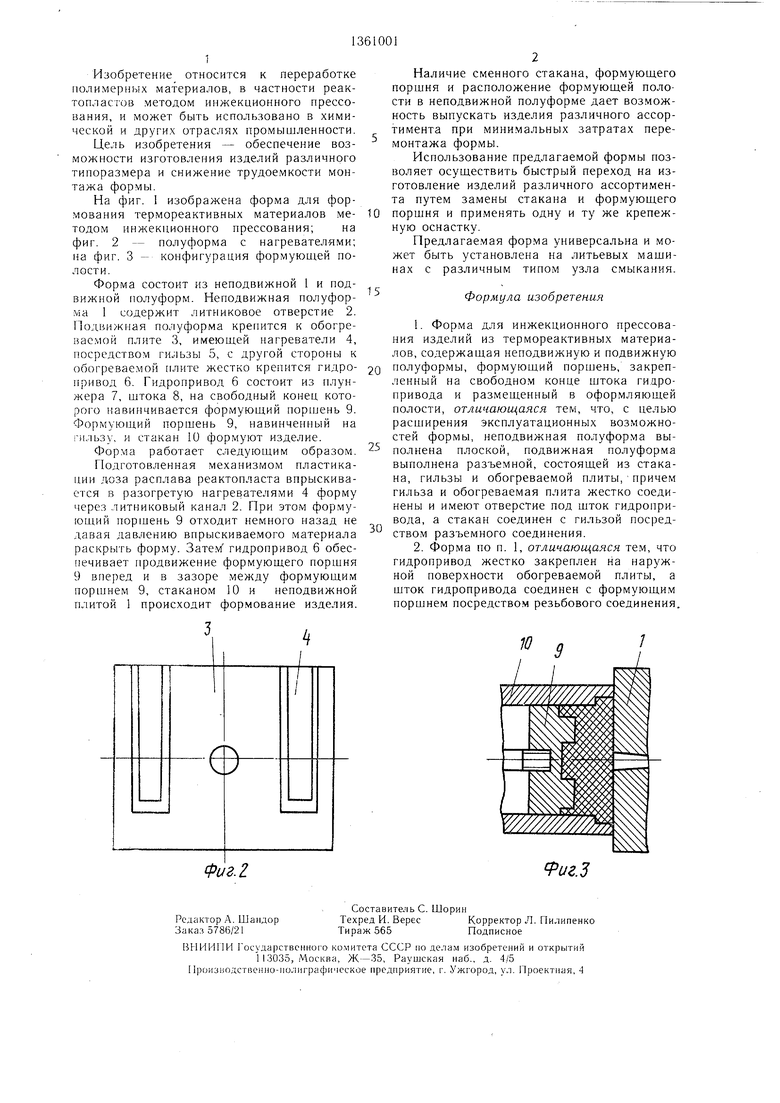

фиг. 2 - полуформа с нагревателями;Предлагаемая форма универсальна и может быть установлена на литьевых машинах с различным типом узла смыкания.

2 -

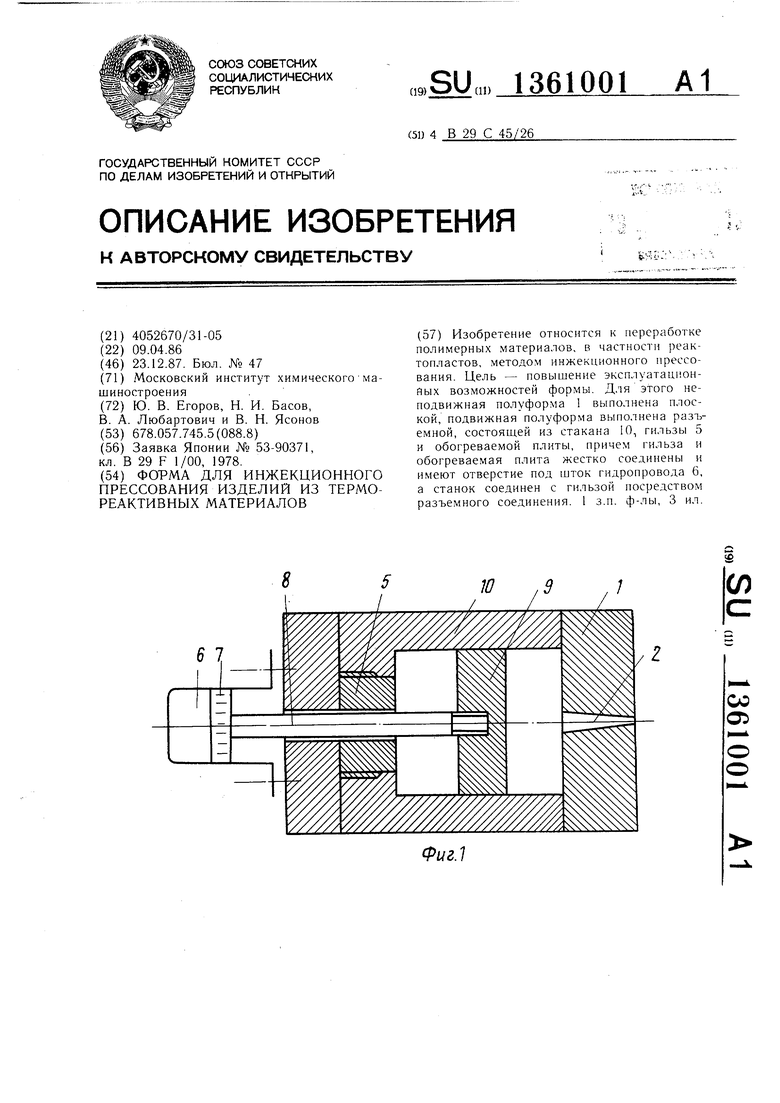

на фиг. 3 - конфигурация формующей полости.

Форма состоит из неподвижной 1 и подвижной полуформ. Неподвижная полуформа 1 содержит литниковое отверстие 2. Подвижная полуформа крепится к обогреваемой плите 3, имеющей нагреватели 4, посредством гильзы 5, с другой стороны к

15

Формула изобретения

1. Форма для инжекционного прессования изделий из термореактивных материа---глов, содержащая неподвижную и подвижную

обогреваемой плите жестко крепится гидро- 20 полуформы, формующий порщень, закреп- иривод 6. Гидропривод 6 состоит из плун-ленный на свободном конце штока гидро

жера 7, штока 8, на свободный конец которого навинчивается формующий nopnjeHb 9.

Формуюп-1ий поршень 9, навинченный на гильзу, и стакан 10 формуют изделие.

привода и размещенный в оформляющей полости, отличающаяся тем, что, с целью расширения эксплуатационных возможностей формы, неподвижная полуформа выbj V . и UlaKan iU LlJUIJlVlylUl .l,C.yjnC.,Il .j..-,

Форма работает следующим образом. 25 полнена плоской, п одвижная полуформа

Подготовленная механизмом пластикации доза расплава реактопласта впрыскивается в разогретую нагревателями 4 форму через литниковый канал 2. При этом формующий поршень 9 отходит немного назад не давая давлению впрыскиваемого материала раскрыть форму. Затем гидропривод 6 обеспечивает продвижение формующего поршня 9 вперед и в зазоре между формующим поршнем 9, стаканом 10 и неподвижной плитой 1 происходит формование изделия.

30

выполнена разъемной, состоящей из стакана, гильзы и обогреваемой плиты, причем гильза и обогреваемая плита жестко соединены и имеют отверстие под щток гидропривода, а стакан соединен с гильзой посредством разъемного соединения.

2. Форма по п. 1, отличающаяся тем, что гидропривод жестко закреплен на наружной поверхности обогреваемой плиты, а шток гидропривода соединен с формующим поршнем посредством резьбового соединения.

Наличие сменного стакана, формующего поршня и расположение формуюш,ей полости в неподвижной полуформе дает возможность выпускать изделия различного ассортимента при минимальных затратах перемонтажа формы.

Использование предлагаемой формы позволяет осуш,ествить быстрый переход на изготовление изделий различного ассортимента путем замены стакана и формуюш.его

15

Формула изобретения

полуформы, формующий порщень, закреп- ленный на свободном конце штока гидро

привода и размещенный в оформляющей полости, отличающаяся тем, что, с целью расширения эксплуатационных возможностей формы, неподвижная полуформа ,Il .j..-,

полнена плоской, п одвижная полуформа

полнена плоской, п одвижная полуформа

выполнена разъемной, состоящей из стакана, гильзы и обогреваемой плиты, причем гильза и обогреваемая плита жестко соединены и имеют отверстие под щток гидропривода, а стакан соединен с гильзой посредством разъемного соединения.

2. Форма по п. 1, отличающаяся тем, что гидропривод жестко закреплен на наружной поверхности обогреваемой плиты, а шток гидропривода соединен с формующим поршнем посредством резьбового соединения.

5

.2

Составитель С. Шорин

Техред И. ВересКорректор Л. Пилипенко

Тираж 565Подписное

ВНИИ11И Государственного комитета СССР по делам изобретений и открытий

И3035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое нредириятие, г. Ужгород, ул. Проектная, 4

9иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Прессформа для литья под давлением отливок с боковыми отверстиями | 1976 |

|

SU608605A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| Форма для трансферного прессования реактопластов | 1989 |

|

SU1682194A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Литьевая форма для изготовления полимерных изделий | 1987 |

|

SU1426821A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| Машина для литья под давлением | 1983 |

|

SU1082555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА | 1994 |

|

RU2037418C1 |

| Литьевая форма для изготовления длинномерных полых полимерных изделий | 1984 |

|

SU1159792A1 |

Изобретение относится к переработке полимерных материалов, в частности реак- топластов, методом инжекционного прессования. Цель - повышение эксплуатацпон- йых возможностей формы. Для этого неподвижная полуформа 1 выполнена плоской, подвижная полуформа выполнена разъемной, состоящей из стакана 10, гильзы 5 и обогреваемой плиты, причем гильза и обогреваемая плита жестко соединены и имеют отверстие под шток гндропровода 6, а станок соединен с гильзой посредством разъемного соединения. 1 з.п, ф-лы, 3 ил. S |СЛ оо О5 О о ФигЛ

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-12-23—Публикация

1986-04-09—Подача