1

Изобретение относится к литейному производству, в частности к изготовлению деталей и изделий методом литья под давлением.

Известны пресс-формы для литья под давлением отливок с боковыми отверстиями 1.

Известны также конструкции пресс-форм для литья под давлением, состоящие из нодвижной и неподвижных полуформ, в первую из которых входит плита пуансона, вкладыш, закрепленный в промежуточной плите, выталкивающая плита, боковой стержень, закрепленный в ползуне, и наклонный палец, взаимодействующий с отверстием в ползуне {2.

Известная пресс-форма для литья под давлением характеризуется разделенными по времени процессами удаления оформляющих боковых стержней и съема готового изделия. Это приводит к нерациональному использованию длины хода выталкивающей плиты. В связи с этим увеличивается продолжительность полного цикла работы, сокращается производительность литьевой машины.

Целью изобретения является сокращение продолжительности процесса извлечения отливки из пресс-формы.

Для этого плита пуансона пресс-формы для литья под давлением установлена с возможностью линейного перемещения относительно вкладыша и соединена тягами с выталкивающей плитой, а наклонный палец закреплен в промежуточной плите.

Благодаря этому обеспечивается совмещение процесса съема готового изделия с вкладыша с процессом удаления боковых стержней, оформляющих радиальные отверстия в изделии. Окончательный процесс съема готового изделия из подвижной полуформы осуществляется при обратном ходе выталкивающей плиты вместе с соединенными с ней тягами.

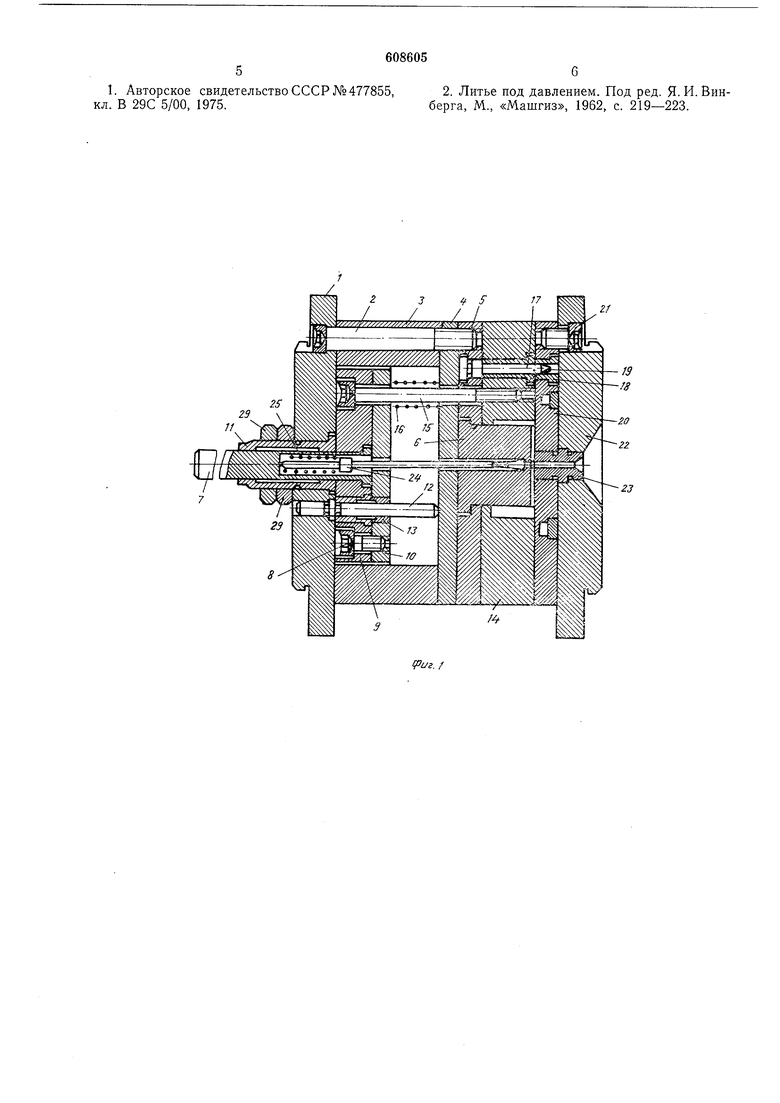

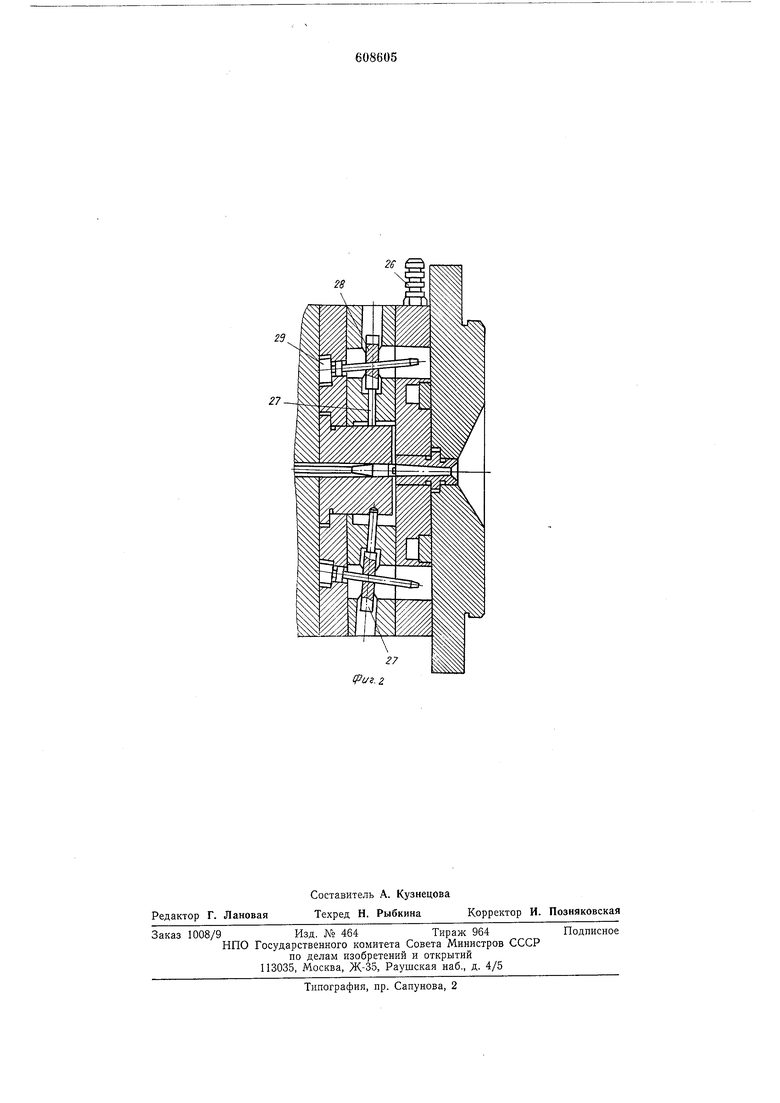

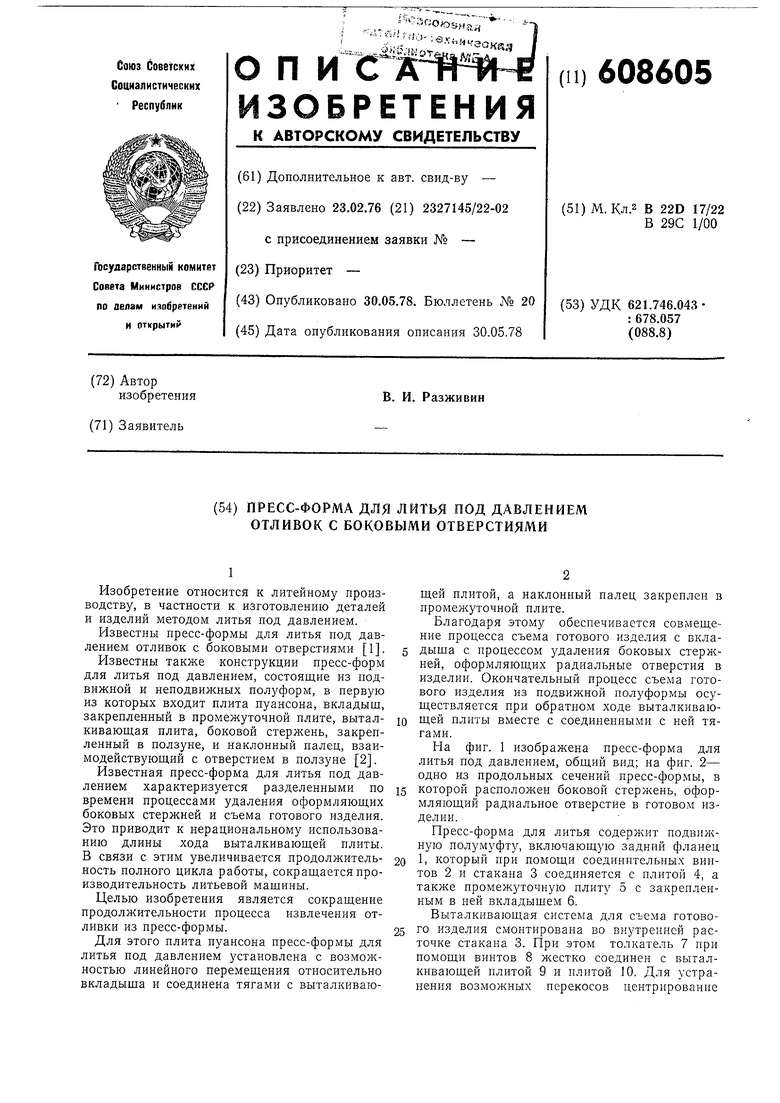

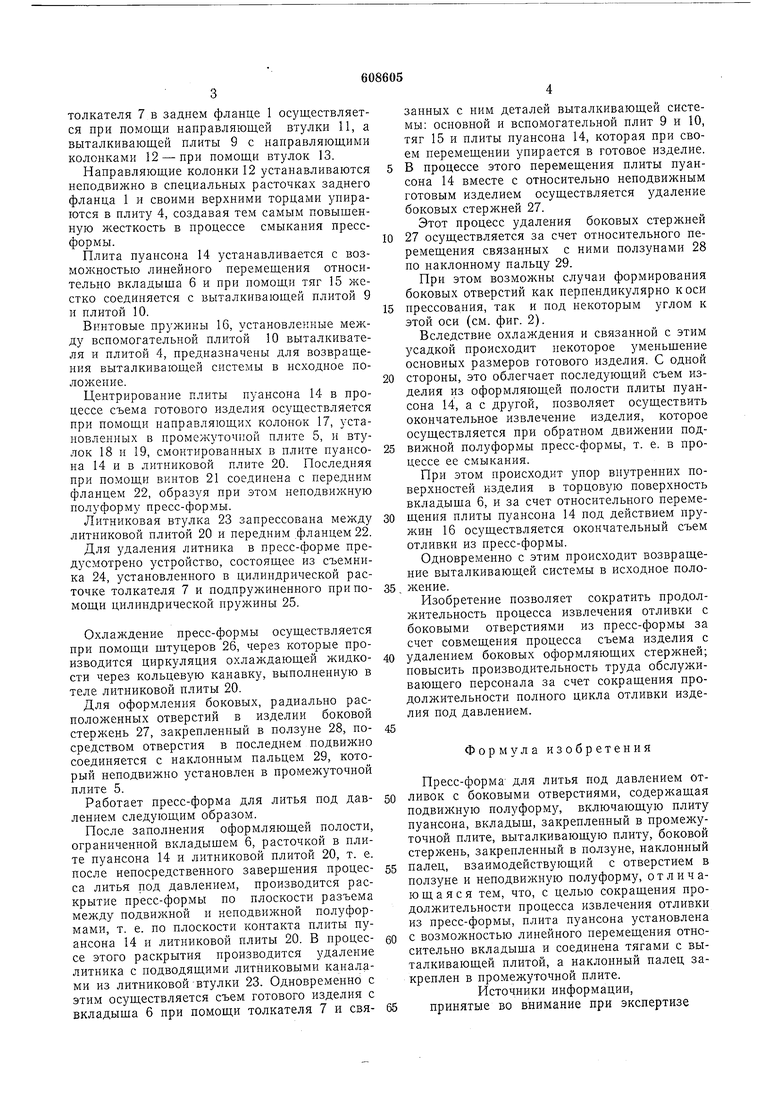

На фиг. 1 изображена пресс-форма для литья под давлением, общий вид; на фиг. 2- одно из продольных сечений пресс-формы, в

которой расположен боковой стержень, оформляющий радиальное отверстие в готовом изделии.

Пресс-форма для литья содержит подвижную полумуфту, включающую задний фланец

1, который при помощи соединительных винтов 2 и стакана 3 соединяется с плитой 4, а также промежзточную илиту 5 с закрепленным в ней вкладыщем 6.

Выталкивающая система для съема готового изделия смонтирована во внутренней расточке стакана 3. При этом толкатель 7 при помощи винтов 8 жестко соединен с выталкивающей плитой 9 и плитой 10. Для устранения возможных перекосов центрирование толкателя 7 в заднем фланце 1 осуществляется при помощи направляющей втулки 11, а выталкивающей плиты 9 с направляющими колонками 12 - при помощи втулок 13. Направляющие колонки 12 устанавливаются неподвижно в специальных расточках заднего фланца 1 и своими верхними торцами упираются в плиту 4, создавая тем самым повышенную жесткость в процессе смыкания прессформы. Плита пуансона 14 устанавливается с возможностью линейного перемещения относительно вкладыша 6 и при помощи тяг 15 жестко соединяется с выталкивающей плитой 9 и плитой 10. Винтовые пружины 16, установленные между вспомогательной плитой 10 выталкивателя и плитой 4, предназначены для возвращения выталкивающей системы в нсходное положение. Центрирование плиты пуансона 14 в процессе съема готового изделия осуществляется при помощи направляющих колонок 17, установленных в промежуточной плите 5, и втулок 18 и 19, смонтированных в плите пуансона 14 и в литниковой плите 20. ПослехГ(,няя при помощи винтов 21 соединена с передним фланцем 22, образуя при этом неподвижную полуформу пресс-формы. Литниковая втулка 23 запрессована между литниковой плитой 20 и передним .фланцем 22. Для удаления литника в пресс-форме предусмотрено устройство, состоящее из съемника 24, установленного в цилиндрической расточке толкателя 7 и подпружиненного при помощи цилиндрической пружины 25. Охлаждение пресс-формы осуществляется при помощи штуцеров 26, через которые производится циркуляция охлаждающей жидкости через кольцевую канавку, выполненную в теле литниковой плиты 20. Для оформления боковых, радиальио расположенных отверстий в изделии боковой стержень 27, закренленный в ползуне 28, посредством отверстия в последнем подвижно соединяется с наклонным пальцем 29, который ненодвижно установлен в промежуточной плите 5. Работает пресс-форма для литья под давлением следующим образом. После заполнения оформляющей полости, ограниченной вкладышем 6, расточкой в плите пуансона 14 и литниковой плитой 20, т. е. после непосредственного завершения процесса литья под давлением, производится раскрытие пресс-формы по плоскости разъема между подвижной и неподвижной полуформами, т. е. по плоскости контакта плиты пуансона 14 и литниковой плиты 20. В нроцессе этого раскрытия производится удаление литника с иодводящими литниковыми каналами из литниковой втулки 23. Одновременно с этим осуществляется съем готового изделия с вкладыша 6 при помощи толкателя 7 и связанных с ним деталей выталкивающей системы; основной и вспомогательной плит 9 и 10, тяг 15 и плиты пуансона 14, которая при своем перемещении упирается в готовое изделие. В процессе этого перемещения нлиты пуансона 14 вместе с относительно неподвижным готовым изделием осуществляется удаление боковых стержней 27. Этот процесс удаления боковых стержней 27 осуществляется за счет относительного перемещения связанных с ними ползунами 28 но наклонному пальцу 29. При этом возможны случаи формирования боковых отверстий как перпендикулярно коси нрессования, так и иод некоторым углом к этой оси (см. фиг. 2). Вследствие охлаждения и связанной с этим усадкой происходит некоторое уменьшение основных размеров готового изделия. С одной стороны, это облегчает последующий съем изделия из оформляющей полости плиты пуансона 14, а с другой, позволяет осуществить окончательное извлечение изделия, которое осуществляется при обратном движении подвижной полуформы пресс-формы, т. е. в процессе ее смыкания. При этом происходит упор внутренних поверхностей изделия в торцовую поверхность вкладыша 6, и за счет относительного перемещения плиты пуансона 14 нод действием пружин 16 осуществляется окончательный съем отливки из пресс-формы. Одновременно с этим происходит возвращение выталкивающей системы в исходное положение. Изобретение позволяет сократить продолжительность нроцесса извлечения отливки с боковыми отверстиями из нресс-формы за счет совмещения процесса съема изделия с удалением боковых оформляющих стержней; повысить производительность труда обслуживающего персонала за счет сокращения продолжительности полного цикла отливки изделия под давлением. Формула изобретения Пресс-форма для литья под давлением отливок с боковыми отверстиями, содержащая одвижную полуформу, включающую плиту уансона, вкладыш, закрепленный в промежуочной плите, выталкивающую плиту, боковой тержень, закрепленный в ползуне, наклонный алец, взаимодействующий с отверстием в олзуне и неподвижную полуформу, отличащаяся тем, что, с целью сокращения проолжительности процесса извлечения отливки з пресс-формы, плита пуансона установлена возможностью линейного перемещения отноительно вкладыша и соединена тягами с выалкиваюшей плитой, а наклонный палец зареплен в промежуточной плите. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №477855, кл. В 29С 5/00, 1975. 2. Литье под давлением. Под ред. Я. И. Винберга, М., «Машгиз, 1962, с. 219-223.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1159718A2 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1618498A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU583870A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Пресс-форма для литья под давлением | 1980 |

|

SU925543A1 |

| Пресс-форма для литья под давлением | 1978 |

|

SU698721A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1983 |

|

SU1098660A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

2/

Cpui.z

Авторы

Даты

1978-05-30—Публикация

1976-02-23—Подача