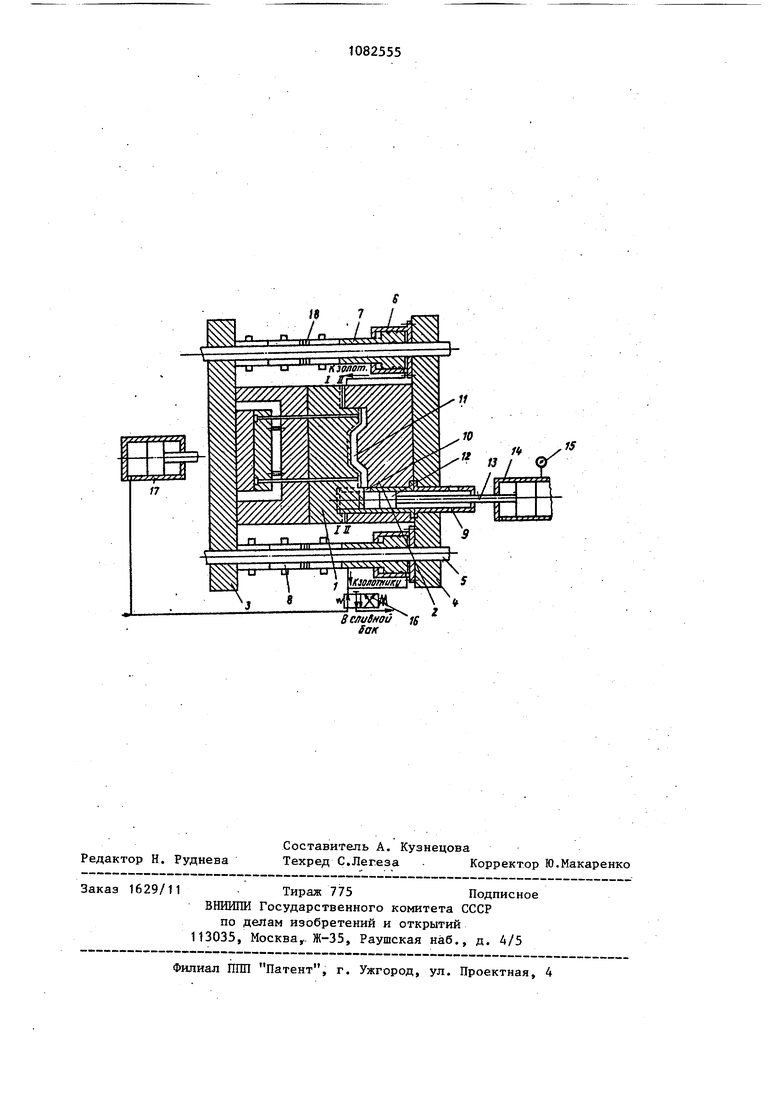

Изобретение относится к литейному производству, в частности к литью под давлением металлов и сплавов. Известна установка для литья под давлением, в которой передние концы выталкивателей расположены на определенном расстоянии относительно внешней поверхности литейной полости формы. Подпрессовка производится кон цами толкателей тогда, когда под дей ствием гидроцилиндра нажимная плита перемещается вперед до стопоров, положение которых регулируется дополнительным гидроцилиндром р1 . Недостатком установки является сложность монтажа и ремонта дополнительного гидропривода, расположенного на очень ограниченной поверхности плиты крепления подвижной полуформы. Кроме того, увеличение массы подвижньк частей приводит к увеличению расхода энергии. Локальная Подпрессовка, осуществляемая толкателями, приводит к необходимости дополнительной механической обработки так как на поверхности отливки в местах уплотнения от толкателей оста ются следы. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является машина для литья под давлением-, содержащая подвижную и неподвижную полуформы, смон тированные на плитах, укрепленных на направляюш:их колонках, литниковую втулку, механизм выталкивания отливок. Неподвижная полуформа снабжена подвижными упорами, вьшолненными в виде вставок, равномерно установленных по периферии плоскости разъема в отверстиях неподвижной полуформы перпендикулярно к плоскости разъема .а вставки со стороны, противоположной плоскости разъема, контактируют с клиновыми фиксаторами, снабженными приводом. Со стороны, противоположной плоскости разъема клиновые фиксаторы взаимодействуют с подвижной полуформой. При смыкании полуформ объем полости отливки несколько больше ее объе ма, чем в готовом виде за счет клиновых фиксаторов.. Жидкий металл заполняет полость формы под давлением которое обеспечивает прессующий поршень, приводимый в движение от гидро цилиндра прессования. В момент заполнения формы жидким металлом нераскрытие полуформ обеспечивается гидроцилиндром запирания. После заполнения полости формы жидким металлом клиновые фиксаторы убираются и подвижная полуформа усилием запирания перемещается по .направляющим колонкам вперед, равномерно передавая всей формообразующей поверхности давление на расплав 2J . Работа клиновых фиксаторов ненадежна, так как не исключена возможность п,ерекоса полуформ или клиновых фиксаторов, а-также их заклинивания, а износ поверхности клиновых фиксаторов, вследствие условий работы под высокой динамической нагрузкой, усилит зтот процесс. Дополнительньй привод для перемещения клиновых фиксаторов усложняет конструкцию машины литья под давлением, увеличивает расход мощности на изготовление отливки. В этом случае процесс уплотнения металла в процессе кристаллизации происходит за счет введения дополнительного источника мощности. Цель изобретения - повышение надежности работы и упрощение конструк ции. Указанная цель достигается тем, что в машине для литья под давлением содержащей подвижную и неподвижную полуформь, установленные на направляющих колонках, подвижные упоры, установлены в неподвижной полуформе, фиксаторы упоров, гидроцилиндры прессования и запирания полуформ, упоры выполнены в виде штоков гидроцилиндров, расположенных коаксиально направляющим, а фиксаторы - в виде втулок, установленных в подвижной полуформе, коаксиально направляющим колонкам, при зТом поршневые полостн гидроцилиндров соединены через управляемый золотник с поршневой полостью гидроцилиндра запирания полуформ и со сливом. На чертеже схематично показана машина для литья под давлением. Машина содержит пресс-форму, состоящую из подвижной 1 и неподвижной 2 полуформ. Подвижная полуформа 1 закреплена на плите 3, а неподвижная на плите 4, которые размещены на направляющих колонках 5. К неподвижной полуформе 2 прикреплены цилиндры 6, штоки которьк упираются в набор фиксаторов 8, выполненных В виде втулок. Втулки и штоки размещены коаксиально направляющим колонкам 5. Камера 9 прессования имеет па оформляющий питатель 10, подающий жикий металл в формообразующую полость отливки 11. Пресс-поршень 12, запрессовывающий жидкий металл в формообразующую полость, соединен штоком 13 с гидроцилиндром 14 прессования, на котором смонтирован контактный манометр 15, электрически включающий электрозолотник 16, Электрозолс тник 16 соединяет поршневые полости гидроцилиндров 6 с поршневой полостью гидроцилиндра 17 запирания. Для более точной регулировки зазора подпрессовки служат фиксаторы 18.

Машина работает следующим образом Вначале смыкаются подвижная 1 и неподвижная 2 полуформы, перемещаясь по направляющим колонкам 5. Подвижная полуформа 1 занимает положение по линии Jri, при этом штоки 7 упираются в фиксаторы 8, набор которых осуществляется исходя из обеспечения заданных размеров зазора под превс овки, ограниченный линиями Tj-J. и П-Ц. Настройка сначала осуществляется грубыми фиксаторами 8, а затем пластинами фиксаторов 18. Штоки 7 занимают крайне левое положение. В камеру 8 прессования заливается жидкий металл. Через питатель 10 последний поступает в полость отливкк 11 под давлением пресс-поршня 12. После заполнения формы металлом давление в поршневой полости гидроцилиндра 14 прессования возрастает, подается сигнал на контактный манометр 15, который включает золотник 16 и жидкость из поршневой полости цилиндра 6 сливается в бак. Шток 7 перемещается вправо и подвижная половина полуформы 1 за счет давления гидроцилиндра 17 запирания перемещается вправо, равномерно по всей, поверхности передавая давление на кристаллизующийся сплав. При этом происходит подпрессовка жидкого металла за.счет выборки зазора и заня тия пресс-формой положения П-П. После окончания кристаллизации отливки пресс-форма раскрывается, пресспоршень 12 возвращается в исходное положение. Золотник 16 соединяет поршневые полости цилиндров 6 и 17, давление в которых становится равным.

Изобретение позволяет снизить рас ход мощности на подпрессовку металла, повысить эффективность работы машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1977 |

|

SU626883A1 |

| Машина для литья под давлением | 1974 |

|

SU515583A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU899257A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| Машина для литья под давлением | 1985 |

|

SU1304982A1 |

| Прессформа для литья под давлением | 1976 |

|

SU577091A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Машина для литья под давлением отливок, армированных многожильным канатом | 1976 |

|

SU747616A1 |

| Машина для литья под давлением | 1978 |

|

SU880622A1 |

МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержащая подвижную и неподвижную полуформы, установленные на направляющих колонках, подвижные упоры, установленные в неподвижной полуформе, фиксаторы упоров, гидроцилиндры прессования и запирания полуформ, отличающаяся тем, что, с целью повышения надежности работы и упрощения конструкции упоры выполнены в виде штоков гидроцилиндров, расположенных коаксиально направляющим колонкам, а фиксаторы в виде втулок, установленных в подвижной полуформе коаксиально направ-. ляющим колонкам, при этом поршневые полости гидроцилиндров соединены через управляемый золотник с § поршневой, полостью гидроцилиндра запирания полуформ и со (Л сливом.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прессформа для литья под давлением | 1976 |

|

SU577091A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1984-03-30—Публикация

1983-02-25—Подача