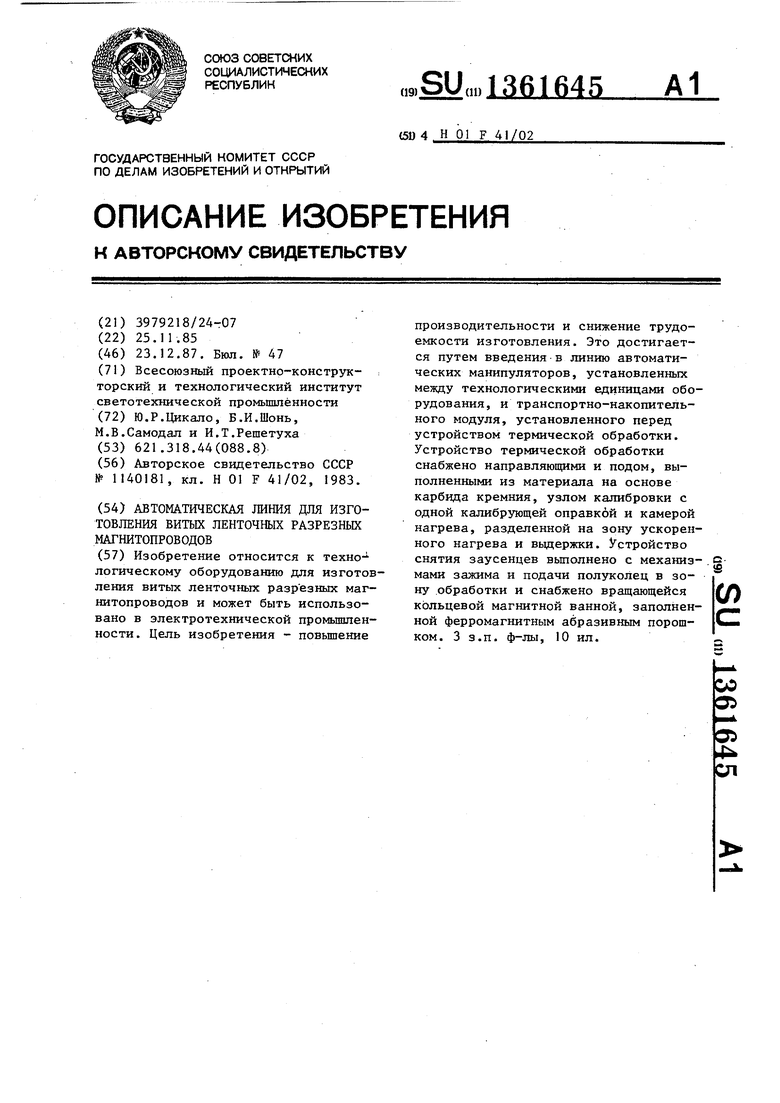

Изобретение относится к технологическому оборудованию для изготовления трансформаторов и дросселей, в частности витых разрезных магнитопро- водов, и может быть использовано в электротехнической промышленности.

Цель изобретения - снижение трудоемкости изготовления и повышение производительности.

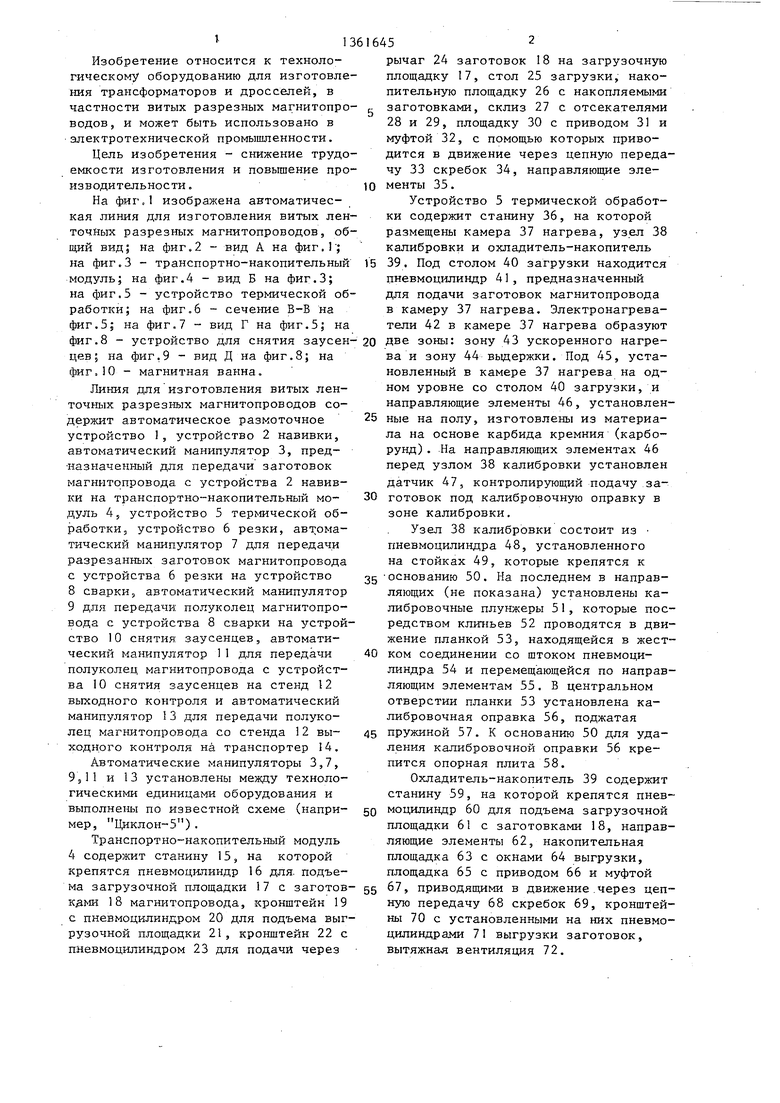

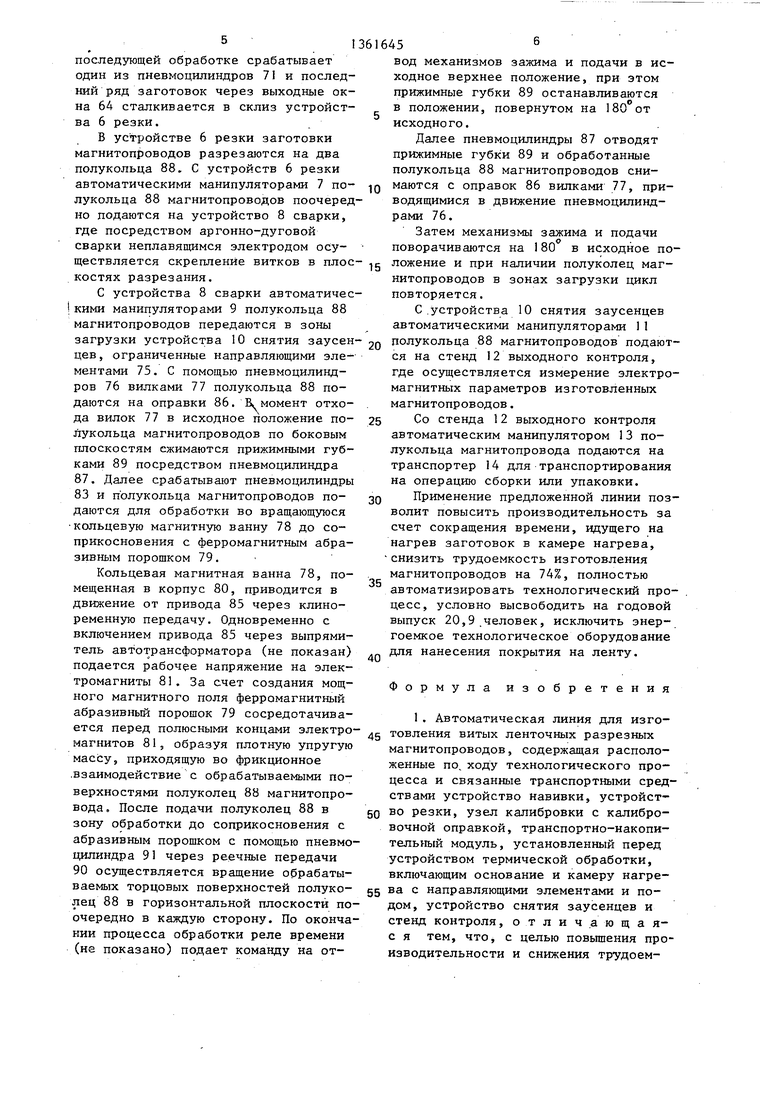

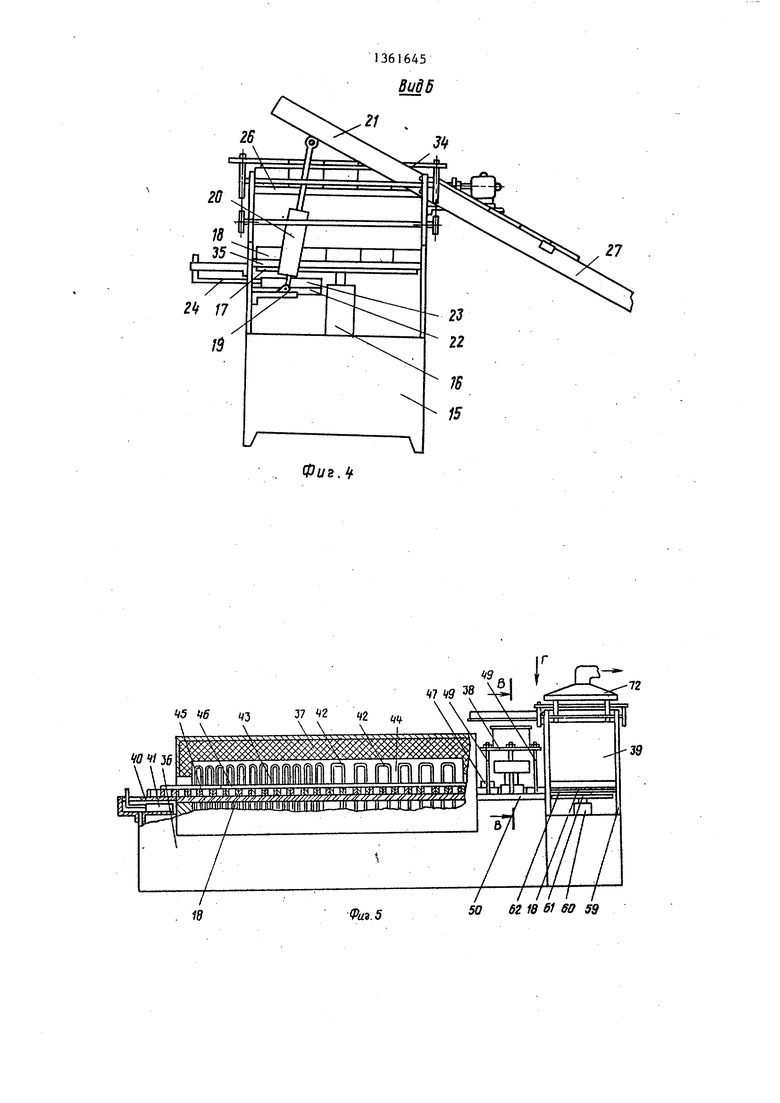

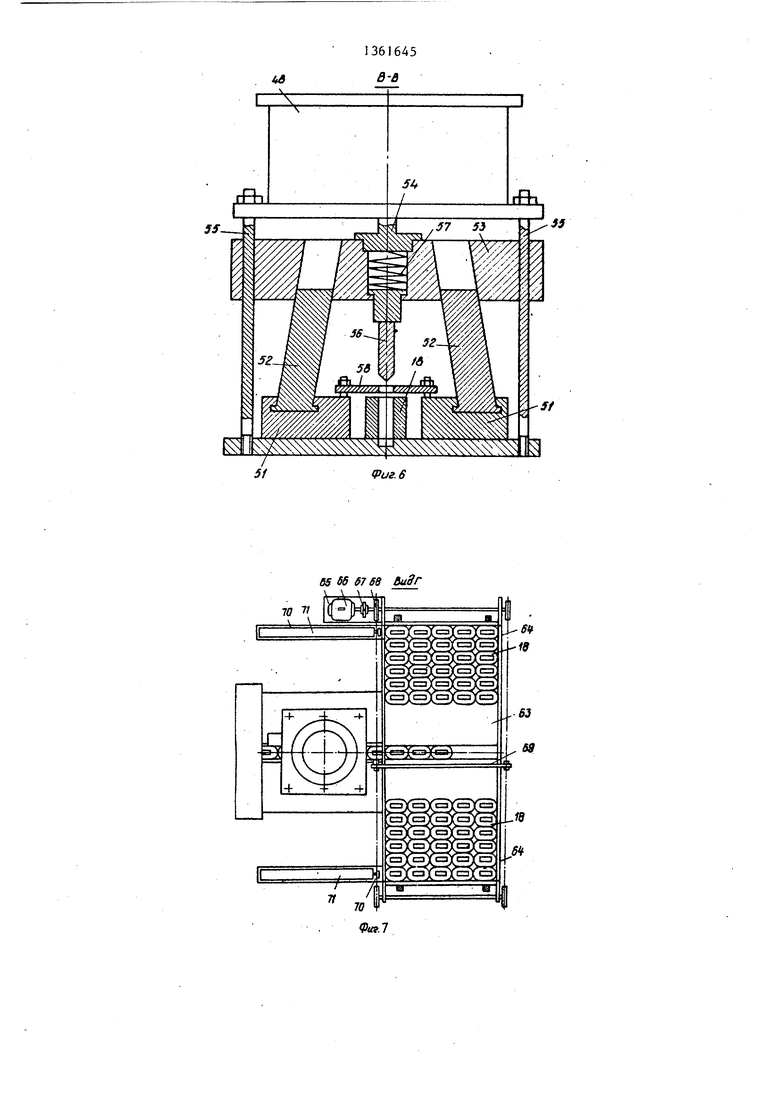

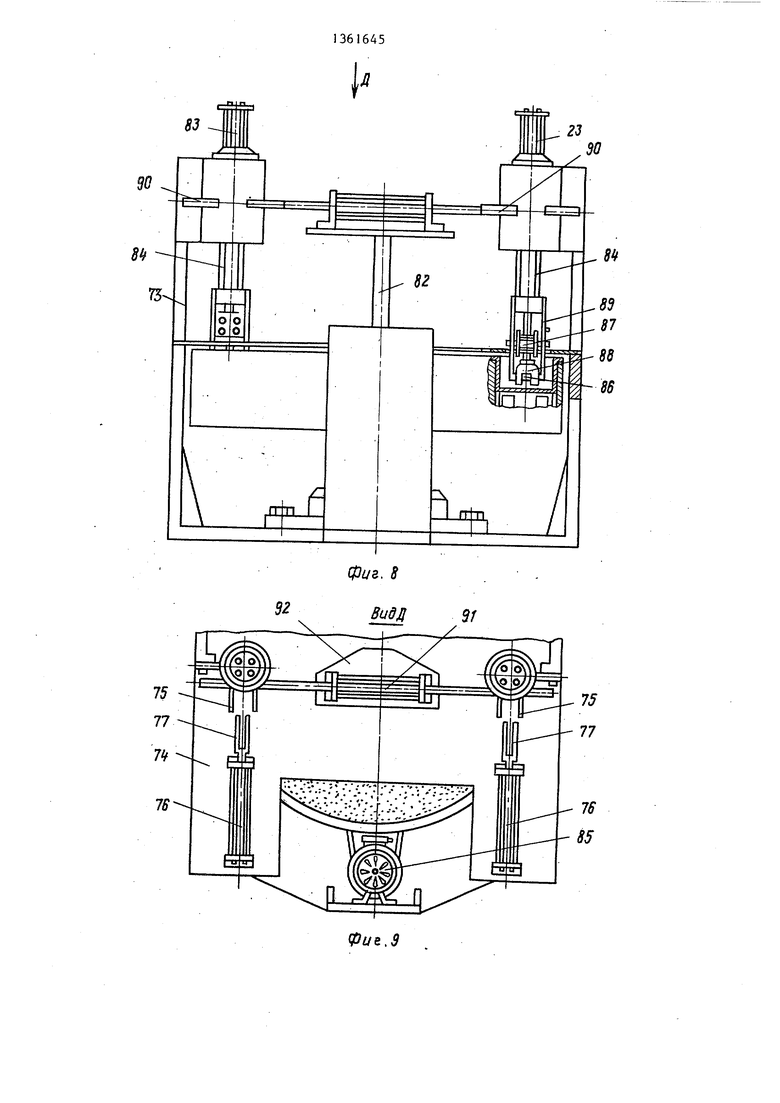

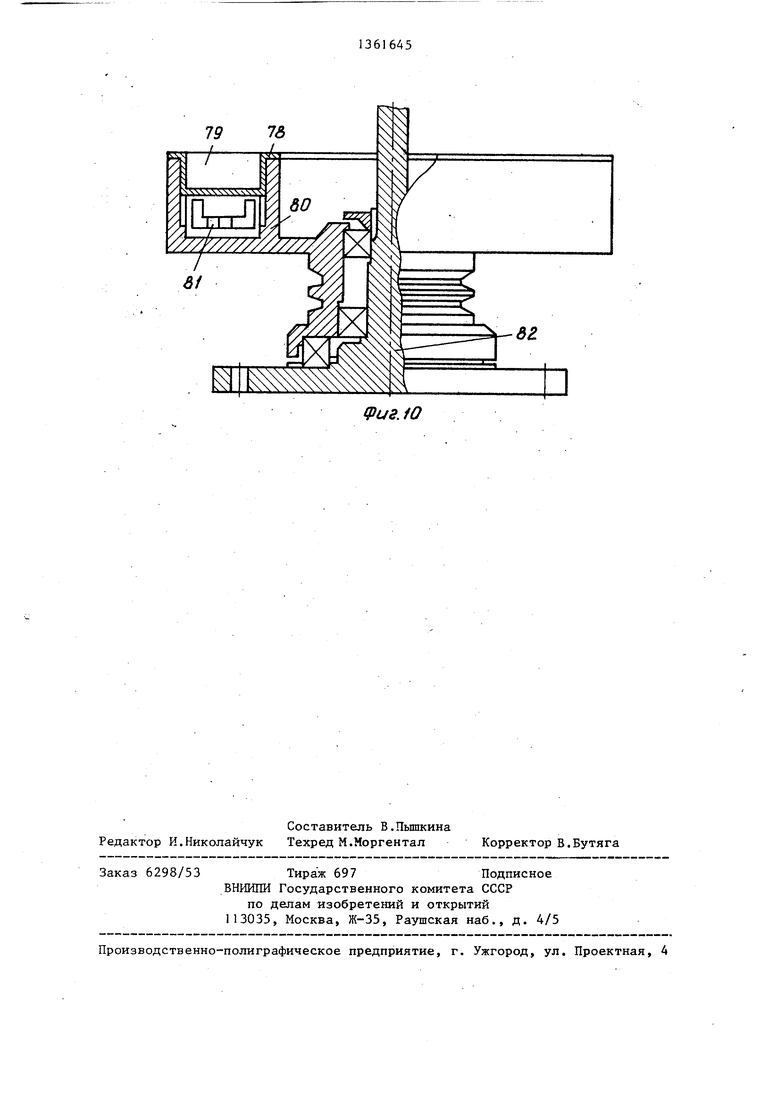

На фиг.1 изображена автоматическая линия для изготовления витых ленточных разрезных магнитопроводов, общий вид; на фиг.2 - вид А на фиг.1 ; на фиг.З - транспортно-накопительный модуль; на фиг,4 - вид Б на фиг,3; на фиг.5 - устройство термической обработки; на фиг.6 - сечение В-В на фиг.З; на фиг.7 - вид Г на фиг.З; на фиг.8 - устройство для снятия заусенцев; на фиг.9 - вид Д на фиг.З; на фиг.10 - магнитная ванна.

Линия для изготовления витых ленточных разрезных магнитопроводов содержит автоматическое размоточное устройство 15 устройство 2 навивки, автоматический манипулятор 3, пред- назначенный для передачи заготовок магнитопровода с устройства 2 навивки на транспортно-накопительный модуль 4, устройство 5 термической обработки, устройство 6 резки, ав 1;ома- тический манипулятор 7 для передачи разрезанных заготовок магнитопровода с устройства 6 резки на устройство

8сварки, автоматический манипулятор

9для передачи полуколец магнитопровода с устройства 8 сварки на устройство 10 снятия заусенцев, автоматический манипулятор 11 для передачи полуколец магнитопровода с устройства 10 снятия заусенцев на стенд 12 выходного контроля и автоматический манипулятор 13 для передачи полуколец магнитопровода со стенда 12 выходного контроля на транспортер 14.

Автоматические манипуляторы 3,7, 9,11 и 13 установлены между технологическими единицами оборудования и выполне по известной схеме (например, Циклон-5).

Транспортно-накопительный модуль 4 содержит станину 15, на которой крепятся пневмоцилиндр 16 для. подъема загрузочной площадки 17 с заготов- кдмн 18 магнитопровода, кронштейн 19 с пневмоцилиндром 20 для подъема выгрузочной площадки 21, кронштейн 22 с пневмоцилиндром 23 для подачи через

рычаг 24 заготовок 18 на загрузочную площадку 17, стол 23 загрузки, накопительную площадку 26 с накопляемыми

заготовками, склиз 27 с отсекателями 28 и 29, площадку 30 с приводом 31 и муфтой 32, с помощью которых приводится в движение через цепную передачу 33 скребок 34, направляющие элементы 35.

Устройство 5 термической обработки содержит станину 36, на которой размещены камера 37 нагрева, уз.ел 38 калибровки и охладитель-накопитель

39. Под столом 40 загрузки находится пневмоцилиндр 41, предназначенный для подачи заготовок магнитопровода в камеру 37 нагрева. Электронагреватели 42 в камере 37 нагрева образуют

две зоны: зону 43 ускоренного нагрева и зону 44 вьщержки. Под 43, установленный в камере 37 нагрева на одном уровне со столом 40 загрузки, и направляющие элементы 46, установленвые на полу, изготовлены из материала на основе карбида кремния (карборунд) . На направляющих элементах 46 перед узлом 38 калибровки установлен датчик 47, контролирующий подачу заготовок под калибровочную оправку в зоне калибровки.

Узел 38 калибровки состоит из пневмоцилиндра 48, установленного на стойках 49, которые крепятся к

основанию 30. На последнем в направляющих (не показана) установлены калибровочные плунжеры 31, которые посредством клиньев 32 проводятся в движение планкой 33, находящейся в жестком соединении со штоком пневмоци- линдра 34 и перемещающейся по направляющим элементам 53. В центральном отверстии планки 33 установлена калибровочная оправка 56, поджатая

пружиной 57, К основанию 50 для удаления калибровочной оправки 56 крепится опорная плита 58,

Охладитель-накопитель 39 содержит станину 59, на которой крепятся пневмоцилиндр 60 для подъема загрузочной площадки 61 с заготовками 18, направляющие элементы 62, накопительная площадка 63 с окнами 64 выгрузки, площадка 65 с приводом 66 и муфтой

67, приводящими в движение.через цепную передачу 68 скребок 69, кронштейны 70 с установленными на них пневмо- цилиндрами 71 выгрузки заготовок, вытяжная вентиляция 72,

Устройство 10 снятия заусенцев состоит из станины 73, на которой установлена плита 74 с зонами загрузки (не показана), ограниченными направляющими элементами 75 и пневмоцилинд- рами 76, снабженными вилками 77, а также из кольцевой магнитной ванны 78 с ферромагнитным порошком 79, установленной в корпусе 80, снабженной электромагнитами 81 и вращающейся на подшипниках на основании 82, механизмов зажима и подачи полуколец магни- топровода в зону обработки, включающих в себя пневмоцилиндр 83 для ввода полуколец магнитопровода в зону обработки, подвижное пшицевое соединение 84, привод 85, оправку 86, а также пневмоцилиндр 87 для зажима полуколец 88 магнитопровода прижимными губками 89. Для вращения обрабатываемых торцовых поверхностей полуколец в горизонтальной плоскости устройство IО содержит реечную передачу 90 и пневмоцилиндр 91, размещенный на плите 92, которая крепится к основанию 82,

Линия работает следующим образом.

Лента с автоматического размоточного устройства 1 подается на устройство 2, где производятся навивка заготовки 18 магнитопровода до заданной толщины навивки и закрепление последнего витка.

С устройства 2 навивки автоматическим манипулятором 3 заготовка 18 под действием пневмоцилиндра 23, закрепленного на кронштейне 22, рычагом 24 подается на загрузочную площадку 17, ограниченную с двух сторон направляющими элементами 35. После заполнения загрузочной площадки 17 за-, готовками 18 срабатывает пневмоцилиндр 16 и данная площадка поднимается до уровня накопительной площадки 26, откуда скребком 34, приводящимся в движение через цепную передачу 33 приводом 31, заготовки сталкиваются с загрузочной площадки 17 и подаются до упора до предыдущего ряда заготовок магнитопроводов. При этом скребок 34 при срабатывании муфты 32 возвращается в исходное положение, а загрузочная площадка 17 опускается. После вьщачи последней заготовки со склиза 27 срабатывает пневмоцилиндр 20, закрепленный на кронштейне 19 до положения, пока не окажется на одной прямой со склизом. В результате под

действием гравитационной силы происходит выгрузка заготовок в склиз.

Поштучная выдача заготовок на стол 40 загрузки устройства 5 термической обработки осуществляется с помощью отсекателей 28 и 29. Далее пневмоцилиндр 41 подачи заготовок проталкивает их по направляющим элементам 46 и

0 поду 45 через камеру 37 нагрева, нагреваемую электронагревателями 42, в узел 38 калибровки. При этом заготовка 18, попадая в зону 43 ускоренного нагрева камеры 37 нагрева, подверга5 ется ускоренному нагреву до 780- 800°С, а затем, проходя зону 44 выдержки, вьщерживается при этой же температуре на протяжении нескольких минут. В момент, когда окно заготов0 ки попадает под калибровочную оправку 56, срабатывает датчик 47 и шток пневмоцилиндра 41 подачи возвращается в исходное положение. При этом калибровочная оправка 56 и калибро5 вочные плунжеры 51 движутся одновременно. В момент соприкосновения калибровочной оправки 56 с основанием 50 срабатывает 57 и начинается процесс калибровки: калибровочная

0 оправка 56 остается неподвижной в окне заготовки 18, а калибровочные плунжеры 51 продолжают свое движение до полного обжатия заготовки 18. При удалении калибровочной оправки 56 сначала отходят калибровочные плунжеры 51, а затем после разжатия пружины 57 заготовка 18 упирается в опорную плиту 58, калибровочная оправка 56 выходит из окна заготовки, кото0 рая проталкивается на загрузочную

площадку 61 охладителя-накопителя 39, ограниченную с двух сторон направляющими элементами 62. Затем загрузочная площадка 61 с помощью пневмоциg линдра 60 поднимается до уровня накопительной площадки 63, откуда скребком 69, приводящимся в движение через цепную передачу 68 с помощью привода 66, заготовки 18 сталкиваиотся и

Q подаются до упора до предыдущего ряда магнитопроводов. На накопительной площадке 63 заготовки магнитопроводов с помощью вытяжной вентиляции 72 охлаждаются.

При срабатывании муфты 67 скребок 69 прекращает свое движение и загрузочная площадка 61 опускается. При поступлешги соответствующего сигнала о готовности передачи заготовок к

5

5

5,

.

последующей обработке срабатывает один из пневмоцилиндров 71 и последний ряд заготовок через выходные окна 64 сталкивается в склиз устройства 6 резки.

В устройстве 6 резки заготовки магнитопроводов разрезаются на два полукольца 88, С устройств 6 резки автоматическими манипуляторами 7 полукольца 88 магнитопроводов поочеред но подаются на устройство 8 сварки, где посредством аргонно-дуговой сварки неплавящимся электродом осуществляется скрепление витков в плос костях разрезания.

С устройства 8 сварки автоматичес кими манипуляторами 9 полукольца 88 магнитопроводов передаются в зоны загрузки устройства 10 снятия заусенцев , ограниченные направляющими элементами 75. С помощью пневмоцилиндров 76 вилками 77 полукольца 88 подаются на оправки 86. В, момент отхода вилок 77 в исходное положение полукольца магнитопроводов по боковым плоскостям сжимаются прижимными губками 89 посредством пневмоцилиндра 87. Далее срабатывают пневмоцилиндры 83 и полукольца магнитопроводов подаются для обработки во вращающуюся кольцевую магнитную ванну 78 до соприкосновения с ферромагнитным абразивным порошком 79.

Кольцевая магнитная ванна 78, помещенная в корпус 80, приводится в движение от привода 85 через клино- ременную передачу. Одновременно с включением привода 85 через выпрямитель автотрансформатора (не показан) подается рабочее напряжение на электромагниты 81. За счет создания мощного магнитного поля ферромагнитный абразивный порошок 79 сосредотачивается перед полюсными концами электро магнитов 81, образуя плотную упругую массу, приходящую во фрикционное .взаимодействие с обрабатываемыми поверхностями полуколец 88 магнитопро- вода, После подачи полуколец 88 в зону обработки до соприкосновения с абразивным порошком с помощью пневмо цилиндра 91 через реечные передачи 90 осуществляется вращение обрабатываемых торцовых поверхностей полуколец 88 в горизонтальной плоскости по очередно в каждую сторону. По оконча НИИ процесса обработки реле времени (не показано) подает команду на от

61645S

вод механизмов зажима и подачи в исходное верхнее положение, при этом прижимные губки 89 останавливаются в положении, повернутом на 180 от исходного.

Далее пневмоцилиндры 87 отводят прижимные губки 89 и обработанные полукольца 88 магнитопроводов сни1Q маются с оправок 86 вилками 77, приводящимися в движение пневмоцилинд- рами 76.

Затем механизмы зажима и подачи поворачиваются на 180 в исходное по- 15 ложение и при наличии полуколец магнитопроводов в зонах загрузки цикл повторяется.

С .устройства 10 снятия заусенцев автоматическими манипуляторами 11

2Q полукольца 88 магнитопроводов подаются на стенд 12 выходного контроля, где осуществляется измерение электромагнитных параметров изготовленных магнитопроводов.

25 Со стенда 12 выходного контроля автоматическим манипулятором 13 полукольца магнитопровода подаются на транспортер 14 для транспортирования на операцию сборки или упаковки.

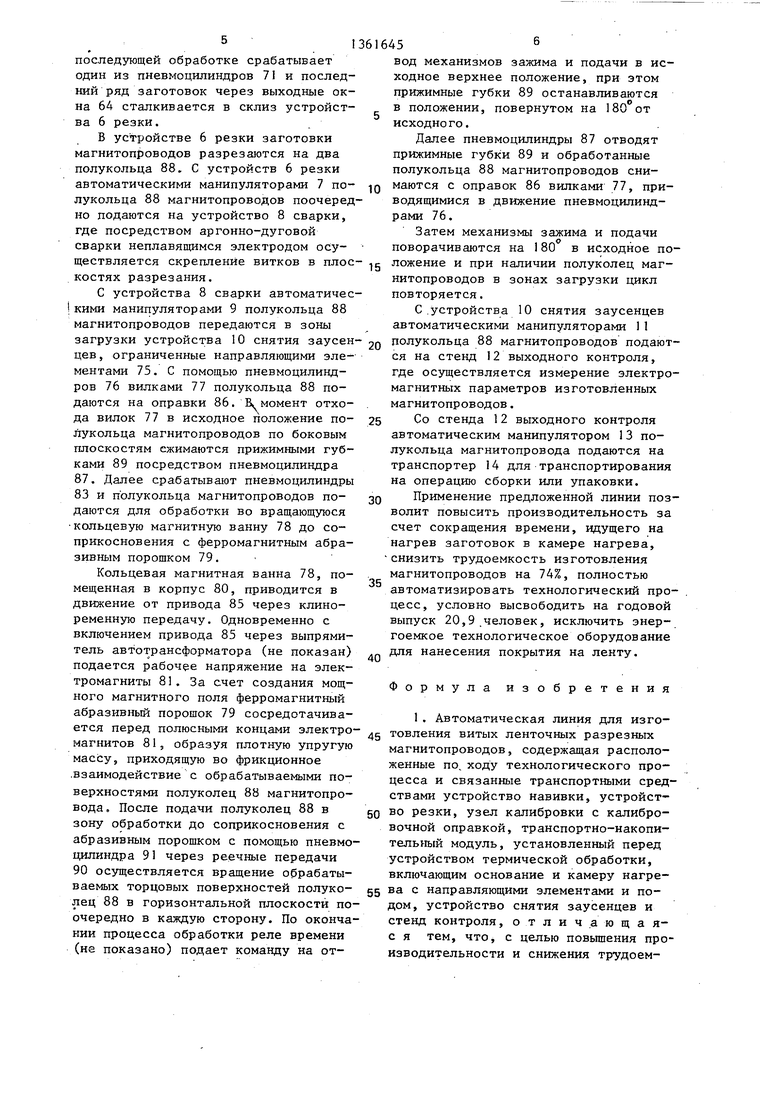

30 Применение предложенной линии позволит повысить производительность за счет сокращения времени, идущего на нагрев заготовок в камере нагрева, снизить трудоемкость изготовления магнитопроводов на 74%, полностью автоматизировать технологический процесс, условно высвободить на годовой выпуск 20,9 .человек, исключить энергоемкое технологическое оборудование для нанесения покрытия на ленту.

35

40

Формула изобретения

1. Автоматическая линия для изго- 45 товления витых ленточных разрезных магнитопроводов, содержащая расположенные по, ходу технологического процесса и связанные транспортными средствами устройство навивки, устройст- 50 во резки, узел калибровки с калибровочной оправкой, транспортно-накопи- тельный модуль, установленный перед устройством термической обработки, включающим основание и камеру нагре- 55 ва с направляющими элементами и подом, устройство снятия заусенцев и стенд контроля, о т л и ч а ю щ а я- с я тем, что, с целью повьшения производительности и снижения трудоемкости изготовления, узел калибровки установлен за камерой нагрева и .выполнен в виде планки, жестко связанной со штоком пневмоцилиндра, закрепленного на основании, в центральном отверстии которой расположена подпружиненная калибровочная оправка, калибровочных плунжеров для обжатия заготовки, установленных на основании с возможностью перемещения, и плиты для удаления откалиброванной заготовки, расположенной над плунжерами и жестко связанной с основанием

2. Линия ПОП.1, отличающаяся тем, что камера нагрева устройства, термической обработки выЗВ

1

616458

полнена с зоной ускоренного нагрева и зоной выдержки, направляющие и под которых выполнень: из материала на основе карбида кремния.

3. Линия по пп.1 и 2, отличающаяся тем, что устройство для снятия заусенцев выполнено в виде кольцевой ванны с ферромагнитным

10 порошком, установленной в корпусе с возможностью вращения и снабженной электромагнитами, и механизмов подачи и зажима полуколец магнитопровода в зоне обработки.

15 - Линия по пп.1-3, отличающаяся тем, что транспортные .средства выполнены в виде автоматических манипуляторов.

1 .

12

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1140181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 2007 |

|

RU2348999C1 |

| Полуавтомат для обработки торцов витых ленточных разрезных магнитопроводов | 1990 |

|

SU1742875A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ТОРМОЗНЫХ БАРАБАНОВ | 1990 |

|

RU2009009C1 |

| Автоматическая линия для изготовления витого ленточного магнитопровода | 1986 |

|

SU1430994A1 |

| Автоматическая линия для изготовления колец | 1977 |

|

SU737084A1 |

| Автоматическая линия для изготовленияКОльцЕВыХ издЕлий из пРуТКА | 1979 |

|

SU804136A1 |

| ПОТОЧНО-МЕХАНИЗИРОВАННДЯГ ЛИДИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВИТЫХ ЛЕЬГТОЧНЬТХ МАГНИТОПРОВбДбВ~ | 1970 |

|

SU270057A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВИТЫХ ЛЕНТОЧНЫХ МАГНИТОПРОВОДОВ | 1992 |

|

RU2024977C1 |

| Устройство для термообработки и формования витых ленточных магнитопроводов | 1985 |

|

SU1394250A1 |

Изобретение относится к техно- логическому оборудованию для изготовления витьпс ленточных разрезных маг- нитопроводов и может быть использовано в электротехнической промышленности. Цель изобретения - повьшение производительности и снижение трудоемкости изготовления. Это достигается путем введения в линию автоматических манипуляторов, установленных между технологическими единицами оборудования, и транспортно-накопитапь- ного модуля, установленного перед устройством термической обработки. Устройство термической обработки снабжено направляющими и подом, выполненными из материала на основе карбида кремния, узлом калибровки с одной калибрующей оправкой и камерой нагрева, разделенной на зону ускоренного нагрева и вьщержки. Устройство снятия заусенцев вьтолнено с механизмами зажима и подачи полуколец в зону .обработки и снабжено вращающейся кольцевой магнитной ванной, заполненной ферромагнитным абразивным порошком . 3 3.и. ф-лы, 10 ил. о- $ (Л : а: 4 сл

Z

J«

п j;

3Q

18

28

ДХа/

/5

il

Фиъ.

ТГ f г

7 VS 38

ir

t.

Фиг. 5

7-/ // / /

50 52 /5 61 SO S9

(Риг. 6

65 66 67 sa 6u8r

83

Фи,Э

ef

Составитель В.Пышкина Редактор И.Николайчук Техред М.Моргентал

Заказ 6298/53 Тираж 697Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг, fO

Корректор В.Бутяга

| Поточная линия для изготовления витых ленточных магнитопроводов | 1983 |

|

SU1140181A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-23—Публикация

1985-11-25—Подача