(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ИЗДЕЛИЙ ИЗ ПРУТКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия штамповки поворотных кулаков | 1987 |

|

SU1466868A1 |

| Установка для изготовления изделий типа колец | 1982 |

|

SU1094644A1 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1996 |

|

RU2091235C1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для сварки в лодочку кольцевых швов изделий типа фланца с втулкой | 1987 |

|

SU1532256A1 |

| Автоматическая линия для произведения заготовок колец крупногабаритных подшипников | 1971 |

|

SU374912A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1676725A1 |

| Автоматическая линия для изготовления витых ленточных разрезных магнитопроводов | 1985 |

|

SU1361645A1 |

1

Изобретение относится к машиностроению и может быть использовано для изготовления кольцевых изделий, в частности типа фланца цапфы картера заднего моста грузового автомобиля.

Известна автоматическая линия для изготовления кольцевых изделий из прутка, содержащая установленные по ходу технологического процесса загрузочное устройство, устройство для зачистки, штамп для гибки кольцевой заготовки, стыкосварочную машину, индукционное устройство для нагрева заготовки, связанные между собой механизмами транспортировки заготовки с захватами 1.

Недостаток известной линии заключается в том, что ее технологические возможности недостаточны и отсутствует механизация процесса.

Цель изобретения - расширение технологических возможностей и механизации процесса.

Указанная цель достигается тем, что в автоматической линии для изготовления кольцевых изделий из прутка, содержащей установленные на станине по ходу технологического процесса и связанные между собой механизмами транспортировки заготовки, имеющими захваты, загрузочное устройство, штамп для гибки кольцевой заготовки, стыкосварочную машину, индукционное устройство для нагрева заготовки, 5 имеются установленные по ходу технологического процесса после индукционного устройства для нагрева заготовки устройство для формоизменения сечения заготовки, состоящее из пуансона, матрицы и системы пневматических толкателей для подачи заготовки

0 в зону обработки, туннельную охладительную камеру с душирующими элементами, кантователь и приспособление для механическ:ой обработки изделий, состоящее из подвижной опоры, зажима и расточных головок.

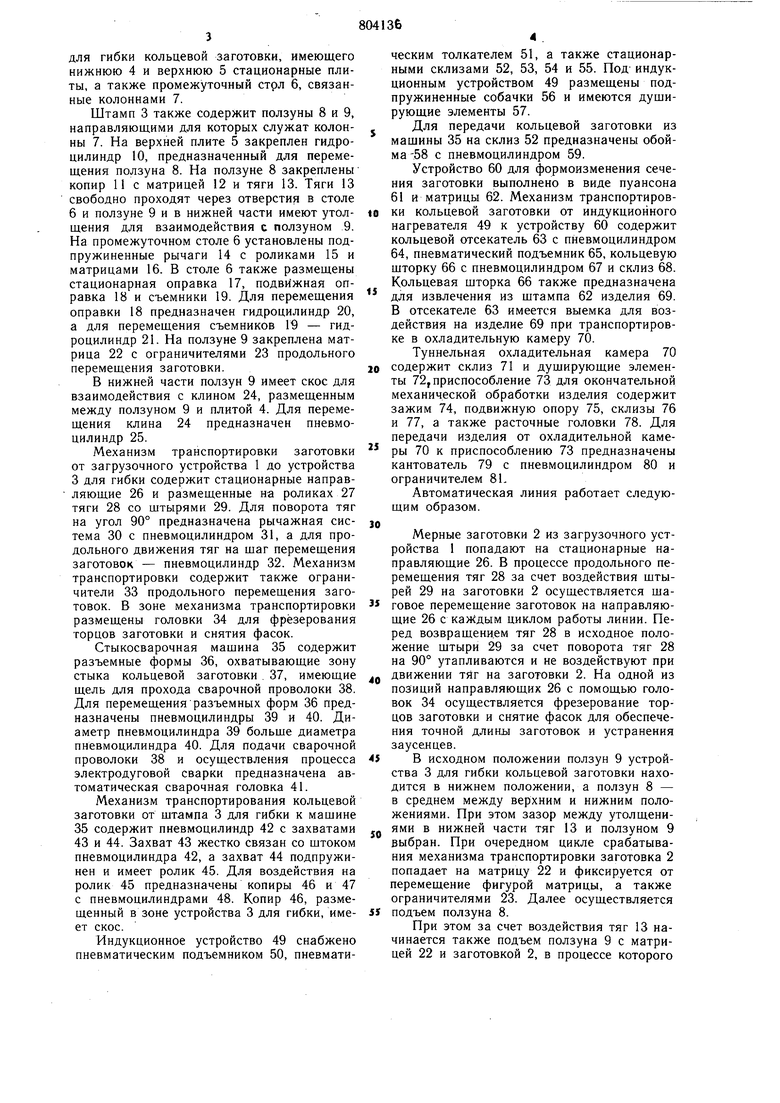

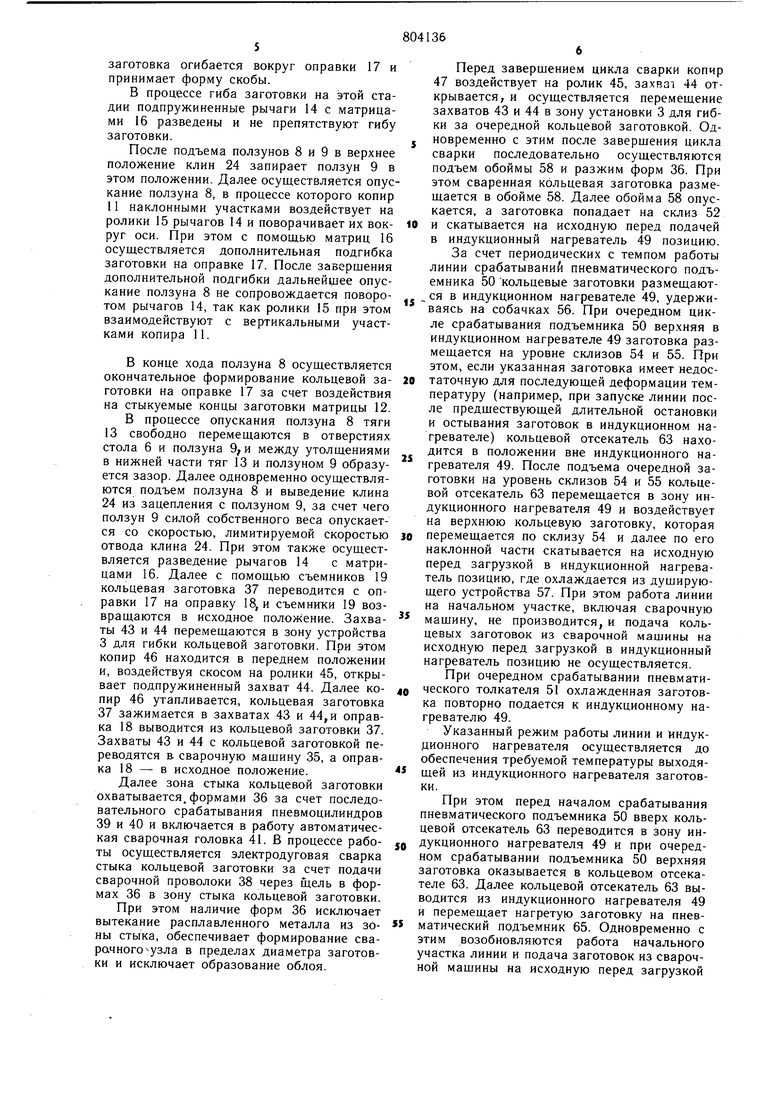

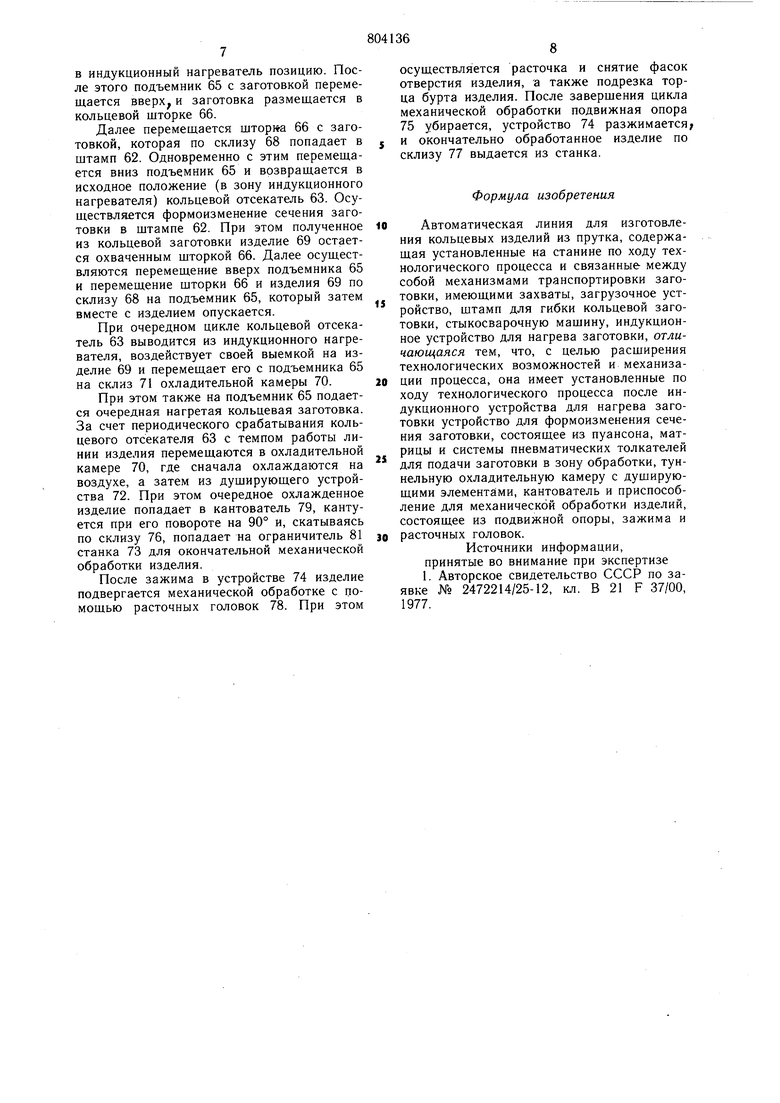

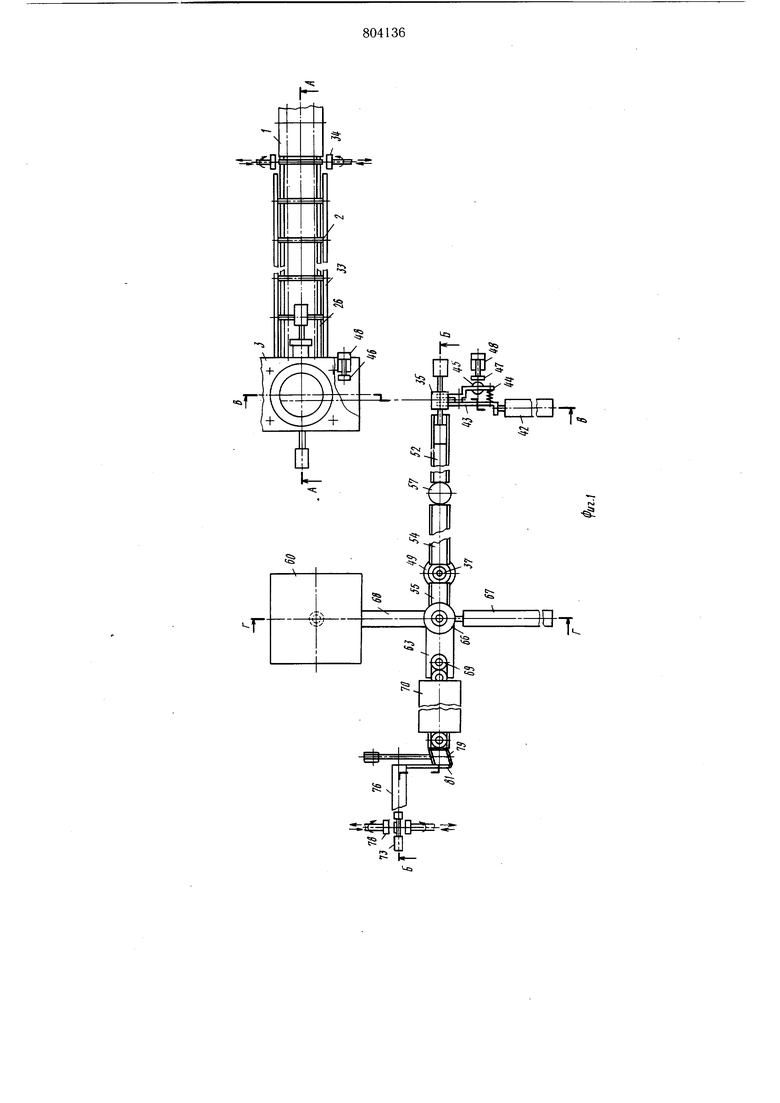

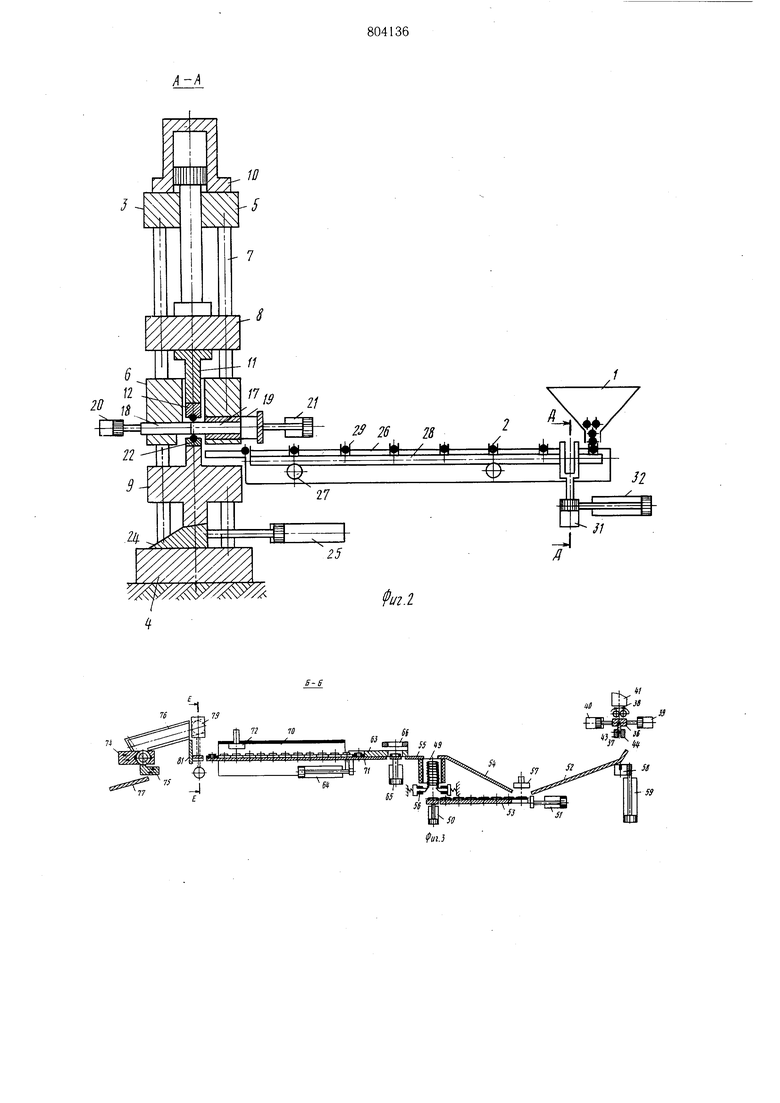

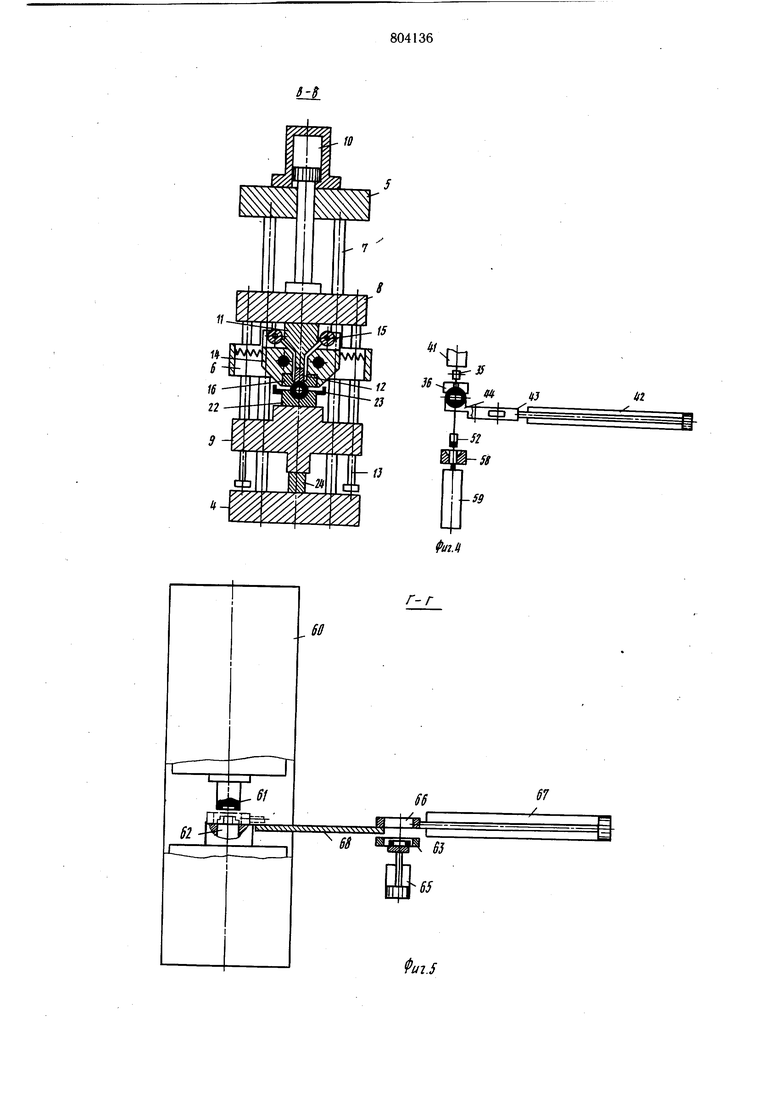

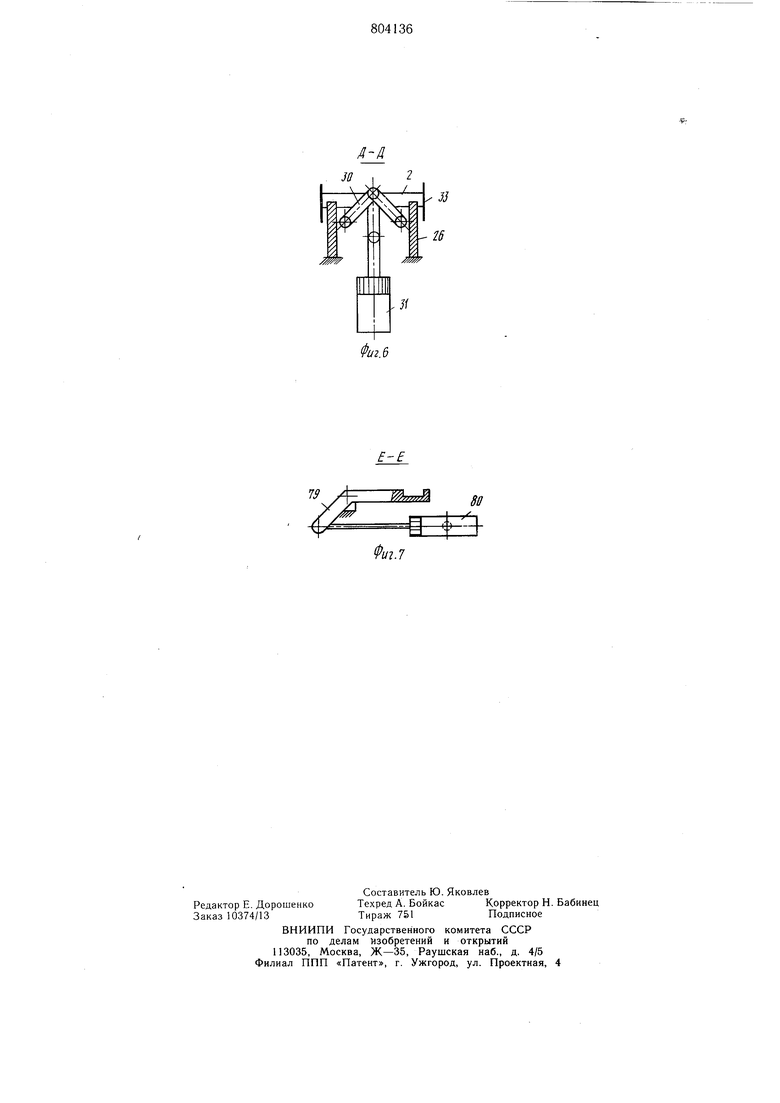

На фиг. 1 изображена автоматическая линия, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1; на

фиг. 6 - разрез Д-Д на фиг. 2; на фиг. 7 - разрез Е-Е на фиг. 3.

Линия состоит из загрузочного устройства 1, выполненного в виде бункера для размещения мерных заготовок 2, штампа 3

для гибки кольцевой заготовки, имеющего нижнюю 4 и верхнюю 5 стационарные плиты, а также промежуточный стрл 6, связанные колоннами 7.

Штамп 3 также содержит ползуны 8 и 9, направляющими для которых служат колонны 7. На верхней плите 5 закреплен гидроцилиндр 10, предназначенный для перемещения ползуна 8. На ползуне 8 закреплены копир 11 с матрицей 12 и тяги 13. Тяги 13 свободно проходят через отверстия в столе б и ползуне 9 и в нижней части имеют утолщения для взаимодействия с ползуном 9. На промежуточном столе 6 установлены подпружиненные рычаги 14 с роликами 15 и матрицами 16. В столе 6 также размещены стационарная оправка 17, подвижная оправка 18 и съемники 19. Для перемещения оправки 18 предназначен гидроцилиндр 20, а для перемещения съемников 19 - гидроцилиндр 21. На ползуне 9 закреплена матрица 22 с ограничителями 23 продольного перемещения заготовки.

В нижней части ползун 9 имеет скос для взаимодействия с клином 24, размещенным между ползуном 9 и плитой 4. Для перемещения клина 24 предназначен пневмоцилиндр 25.

Механизм транспортировки заготовки от загрузочного устройства 1 до устройства 3 для гибки содержит стационарные направляющие 26 и размещенные на роликах 27 тяги 28 со штырями 29. Для поворота тяг на угол 90° предназначена рычажная система 30 с пневмоцилиндром 31, а для продольного движения тяг на шаг перемещения заготовок - пневмоцилиндр 32. Механизм транспортировки содержит также ограничители 33 продольного перемещения заготовок. В зоне механизма транспортировки размещены головки 34 для фрезерования торцов заготовки и снятия фасок.

Стыкосварочная машина 35 содержит разъемные формы 36, охватывающие зону стыка кольцевой заготовки . 37, имеющие щель для прохода сварочной проволоки 38. Для перемещения разъемных форм 36 предназначены пневмоцилиндры 39 и 40. Диаметр пневмоцилиндра 39 больше диаметра пневмоцилиндра 40. Для подачи сварочной проволоки 38 и осуществления процесса электродуговой сварки предназначена автоматическая сварочная головка 41.

Механизм транспортирования кольцевой заготовки от штампа 3 для гибки к машине 35 содержит пневмоцилиндр 42 с захватами 43 и 44. Захват 43 жестко связан со штоком пневмоцилиндра 42, а захват 44 подпружинен и имеет ролик 45. Для воздействия на ролик 45 предназначены копиры 46 и 47 с пневмоцилиндрами 48. Копир 46, размещенный в зоне устройства 3 для гибки, имеет скос.

Индукционное устройство 49 снабжено пневматическим подъемником 50, пневматическим толкателем 51, а также стационарными склизами 52, 53, 54 и 55. Под индукционным устройством 49 размещены подпружиненные собачки 56 и имеются душирующие элементы 57.

Для передачи кольцевой заготовки из машины 35 на склиз 52 предназначены обойма -58 с пневмоцилиндром 59.

Устройство 60 для формоизменения сечения заготовки выполнено в виде пуансона 61 и матрицы 62. Механизм транспортировки кольцевой заготовки от индукционного нагревателя 49 к устройству 60 содержит кольцевой отсекатель 63 с пневмоцилиндром 64, пневматический подъемник 65, кольцевую щторку 66 с пневмоцилиндром 67 и склиз 68. Кольцевая щторка 66 также предназначена для извлечения из штампа 62 изделия 69. В отсекателе 63 имеется выемка для воздействия на изделие 69 при транспортировке в охладительную камеру 70.

Туннельная охладительная камера 70 0 содержит склиз 71 и душирующие элементы 72, приспособление 73 для окончательной механической обработки изделия содержит зажим 74, подвижную опору 75, склизы 76 и 77, а также расточные головки 78. Для передачи изделия от охладительной камеры 70 к приспособлению 73 предназначены кантователь 79 с пневмоцилиндром 80 и ограничителем 81.

Автоматическая линия работает следующим образом.

Мерные заготовки 2 из загрузочного устройства 1 попадают на стационарные направляющие 26. В процессе продольного перемещения тяг 28 за счет воздействия штырей 29 на заготовки 2 осуществляется ша говое перемещение заготовок на направляющие 26 с каждым циклом работы линии. Перед возвращением тяг 28 в исходное положение штыри 29 за счет поворота тяг 28 на 90° утапливаются и не воздействуют при

д движении тяг на заготовки 2. На одной из позиций направляющих 26 с помощью головок 34 осуществляется фрезерование торцов заготовки и снятие фасок для обеспечения точной длины заготовок и устранения заусенцев.

5 В исходном положении ползун 9 устройства 3 для гибки кольцевой заготовки находится в нижнем положении, а ползун 8 - в среднем между верхним и нижним положениями. При этом зазор между утолщениJJ ями в нижней части тяг 13 и ползуном 9 выбран. При очередном цикле срабатывания механизма транспортировки заготовка 2 попадает на матрицу 22 и фиксируется от перемещение фигурой матрицы, а также ограничителями 23. Далее осуществляется

J подъем ползуна 8.

При этом за счет воздействия тяг 13 начинается также подъем ползуна 9 с матрицей 22 и заготовкой 2, в процессе которого

заготовка огибается вокруг оправки 17 и принимает форму скобы.

В процессе гиба заготовки на этой стадии подпружиненные рычаги 14 с матрицами 16 разведены и не препятствуют гибу заготовки.

После подъема ползунов 8 и 9 в верхнее положение клин 24 запирает ползун 9 в этом положении. Далее осуществляется опускание ползуна 8, в процессе которого копир 11 наклонными участками воздействует на ролики 15 рычагов 14 и поворачивает их вокруг оси. При этом с помощью матриц 16 осуществляется дополнительная подгибка заготовки на оправке 17. После заверщения дополнительной подгибки дальнейшее опускание ползуна 8 не сопровождается поворотом рычагов 14, так как ролики 15 при этом взаимодействуют с вертикальными участками копира 11.

В конце хода ползуна 8 осуществляется окончательное формирование кольцевой заготовки на оправке 17 за счет воздействия на стыкуемые концы заготовки матрицы 12.

В процессе опускания ползуна 8 тяги 13 свободно перемещаются в отверстиях стола 6 и ползуна 9, и между утолщениями в нижней части тяг 13 и ползуном 9 образуется зазор. Далее одновременно осуществляются подъем ползуна 8 и выведение клина 24 из зацепления с ползуном 9, за счет чего ползун 9 силой собственного веса опускается со скоростью, лимитируемой скоростью отвода клина 24. При этом также осуществляется разведение рычагов 14 с матрицами 16. Далее с помощью съемников 19 кольцевая заготовка 37 переводится с оправки 17 на оправку 18, и съемники 19 возвращаются в исходное положение. Захваты 43 и 44 перемещаются в зону устройства 3 для гибки кольцевой заготовки. При этом копир 46 находится в переднем положении и, воздействуя скосом на ролики 45, открывает подпружиненный захват 44. Далее копир 46 утапливается, кольцевая заготовка 37 зажимается в захватах 43 и 44,и оправка 18 выводится из кольцевой заготовки 37. Захваты 43 и 44 с кольцевой заготовкой переводятся в сварочную машину 35, а оправка 18 - в исходное положение.

Далее зона стыка кольцевой заготовки охватывается, формами 36 за счет последовательного срабатывания пневмоцилиндров 39 и 40 и включается в работу автоматическая сварочная головка 41. В процессе работы осуществляется электродуговая сварка стыка кольцевой заготовки за счет подачи сварочной проволоки 38 через щель в формах 36 в зону стыка кольцевой заготовки.

При этом наличие форм 36 исключает вытекание расплавленного металла из зоны стыка, обеспечивает формирование сварачного узла в пределах диаметра заготовки и исключает образование облоя.

Перед завершением цикла сварки копир 47 воздействует на ролик 45, захват 44 открывается, и осуществляется перемещение захватов 43 и 44 в зону установки 3 для гибки за очередной кольцевой заготовкой. ОдJ новременно с этим после заверщения цикла сварки последовательно осуществляются подъем обоймы 58 и разжим форм 36. При этом сваренная кольцевая заготовка размещается в обойме 58. Далее обойма 58 опускается, а заготовка попадает на склиз 52 0 и скатывается на исходную перед подачей в индукционный нагреватель 49 позицию. За счет периодических с темпом работы линии срабатываний пневматического подъемника 50 кольцевые заготовки размещаются в индукционном нагревателе 49, удерживаясь на собачках 56. При очередном цикле срабатывания подъемника 50 верхняя в индукционном нагревателе 49 заготовка размещается на уровне склизов 54 и 55. При этом, если указанная заготовка имеет недостаточную для последующей деформации температуру (например, при запуске линии после предществующей длительной остановки и остывания заготовок в индукционном нагревателе) кольцевой отсекатель 63 находится в положении вне индукционного нагревателя 49. После подъема очередной заготовки на уровень склизов 54 и 55 кольцевой отсекатель 63 перемещается в зону индукционного нагревателя 49 и воздействует на верхнюю кольцевую заготовку, которая

0 перемещается по склизу 54 и далее по его наклонной части скатывается на исходную перед загрузкой в индукционной нагреватель позицию, где охлаждается из душирующего устройства 57. При этом работа линии на начальном участке, включая сварочную

мащину, не производится, и подача кольцевых заготовок из сварочной машины на исходную перед загрузкой в индукционный нагреватель позицию не осуществляется. При очередном срабатывании пневматического толкателя 51 охлажденная заготовка повторно подается к индукционному нагревателю 49.

Указанный режим работы линии и индукционного нагревателя осуществляется до обеспечения требуемой температуры выходящей из индукционного нагревателя заготовки.

При этом перед началом срабатывания пневматического подъемника 50 вверх кольцевой отсекатель 63 переводится в зону индукционного нагревателя 49 и при очередном срабатывании подъемника 50 верхняя заготовка оказывается в кольцевом отсекателе 63. Далее кольцевой отсекатель 63 выводится из индукционного нагревателя 49 и перемещает нагретую заготовку на пневS матический подъемник 65. Одновременно с этим возобновляются работа начального участка линии и подача заготовок из сварочной машины на исходную перед загрузкой

в индукционный нагреватель позицию. После этого подъемник 65 с заготовкой перемещается вверх и заготовка размещается в кольцевой щторке 66.

Далее перемещается 66 с заготовкой, которая по склизу 68 попадает в щтамп 62. Одновременно с этим перемещается вниз подъемник 65 и возвращается в исходное положение (в зону индукционного нагревателя) кольцевой отсекатель 63. Осуществляется формоизменение сечения заготовки в щтампе 62. При этом полученное из кольцевой заготовки изделие 69 остается охваченным щторкой 66. Далее осуществляются перемещение вверх подъемника 65 и перемещение щторки 66 и изделия 69 по склизу 68 на подъемник 65, который затем вместе с изделием опускается.

При очередном цикле кольцевой отсекатель 63 выводится из индукционного нагревателя, воздействует своей выемкой на изделие 69 и перемещает его с подъемника 65 на склиз 71 охладительной камеры 70.

При этом также на подъемник 65 подается очередная нагретая кольцевая заготовка. За счет периодического срабатывания кольцевого отсекателя 63 с темпом работы линии изделия перемещаются в охладительной камере 70, где сначала охлаждаются на воздухе, а затем из дущирующего устройства 72. При этом очередное охлажденное изделие попадает в кантователь 79, кантуется при его повороте на 90° и, скатываясь по склизу 76, попадает на ограничитель 81 станка 73 для окончательной механической обработки изделия.

После зажима в устройстве 74 изделие подвергается механической обработке с помощью расточных головок 78. При этом

осуществляется расточка и снятие фасок отверстия изделия, а также подрезка торца бурта изделия. После заверщения цикла механической обработки подвижная опора 75 убирается, устройство 74 разжимается, и окончательно обработанное изделие по склизу 77 выдается из станка.

Формула изобретения

0 Автоматическая линия для изготовления кольцевых изделий из прутка, содержащая установленные на станине по ходу технологического процесса и связанные между собой механизмами транспортировки заготовки, имеющими захваты, загрузочное устройство, щтамп для гибки кольцевой заготовки, стыкосварочную мащину, индукционное устройство для нагрева заготовки, отличающаяся тем, что, с целью расщирения технологических возможностей и механизации процесса, она имеет установленные по ходу технологического процесса после индукционного устройства для нагрева заготовки устройство для формоизменения сечения заготовки, состоящее из пуансона, матрицы и системы пневматических толкателей для подачи заготовки в зону обработки, туннельную охладительную камеру с дущирующими элементами, кантователь и приспособление для механической обработки изделий, состоящее из подвижной опоры, зажима и

расточных головок.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2472214/25-12, кл. В 21 F 37/00, 1977.

Г

L

т

/

///

Y -j

V / 2/ i /. ж i& gp If If,,/ If ш

«

//.2 / W

Г-Г

16

SO

Авторы

Даты

1981-02-15—Публикация

1979-04-13—Подача