Изобретение относится к литейному производству, в частности к оборудованию для литья под давлением в пресс-формы.

Целью изобретения является снижение себестоимости отливок и повышения удобства обслуживания.

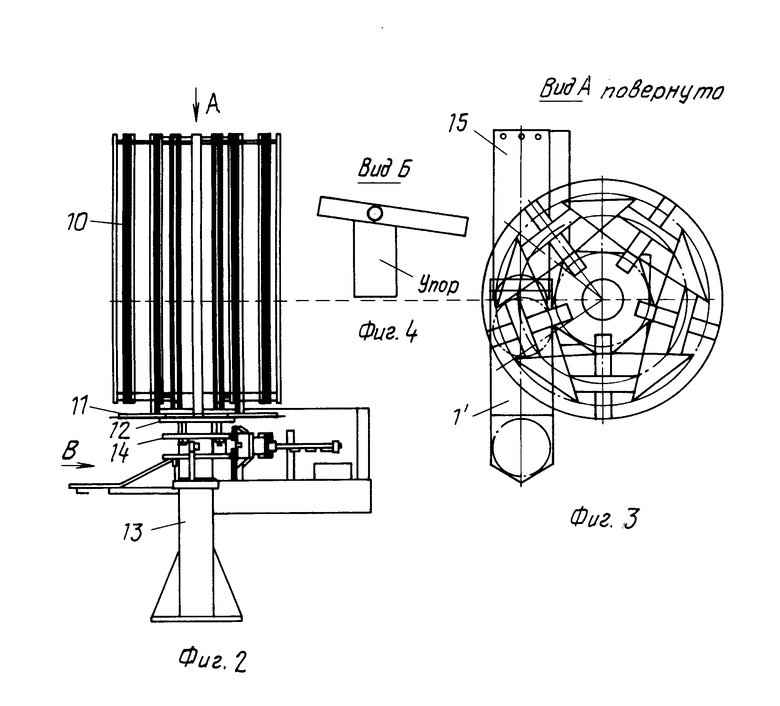

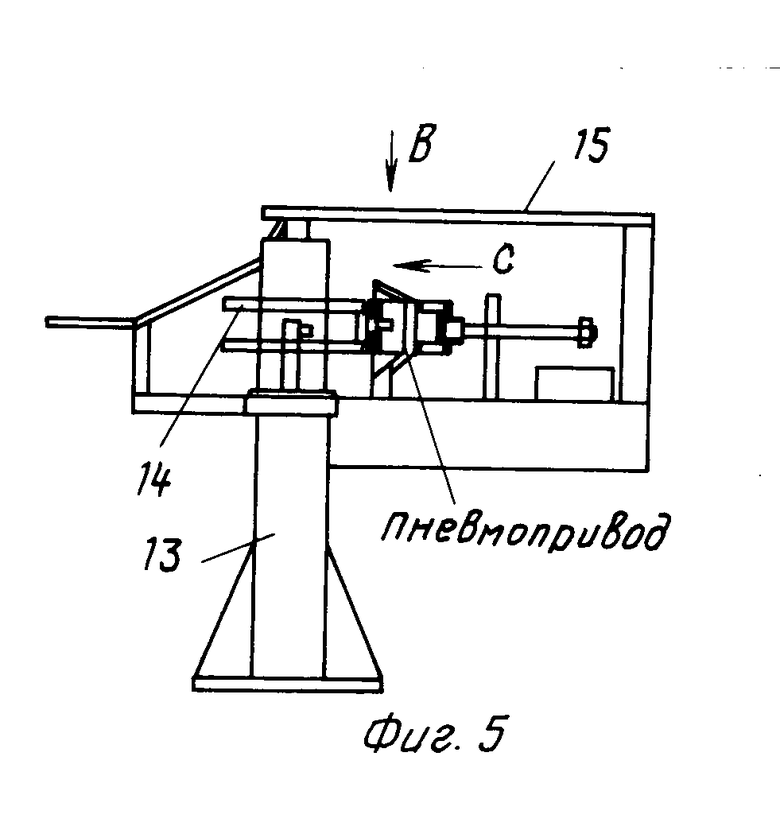

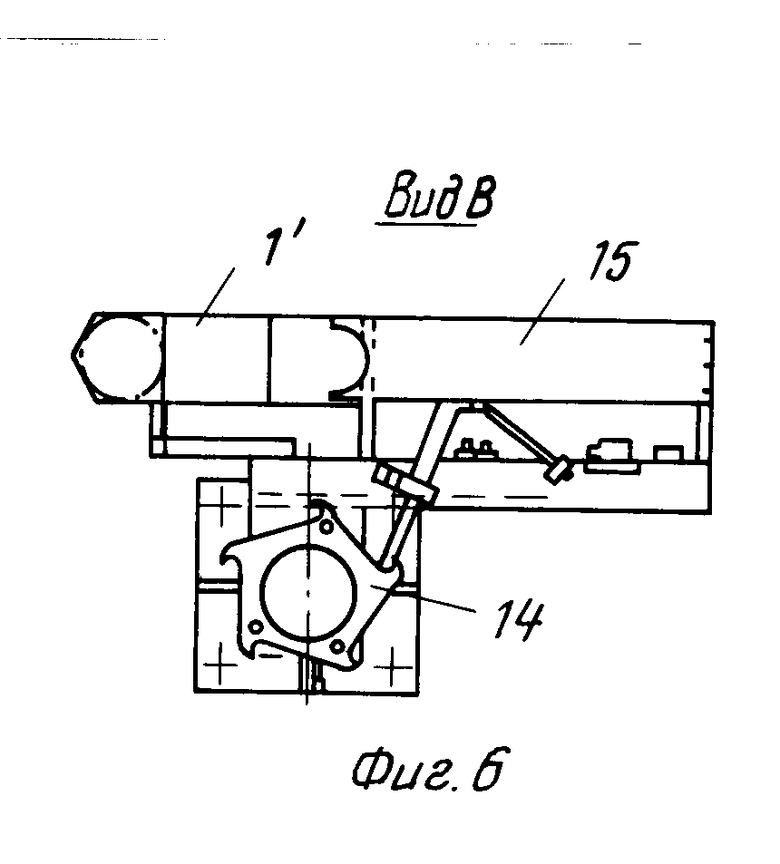

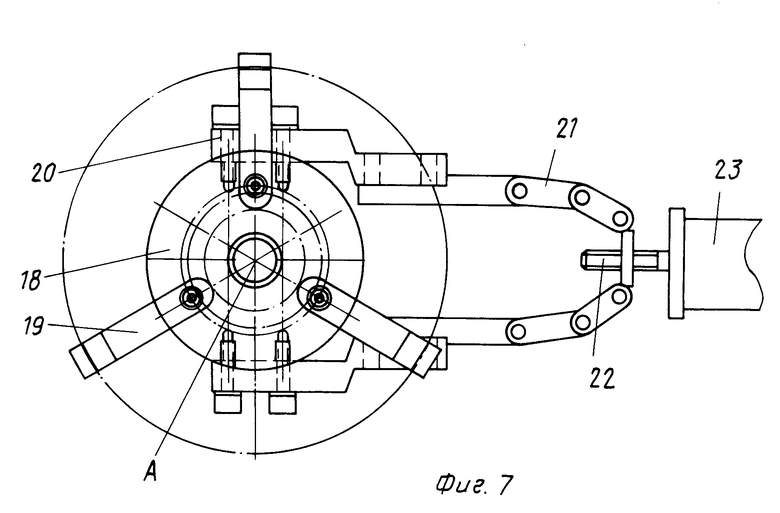

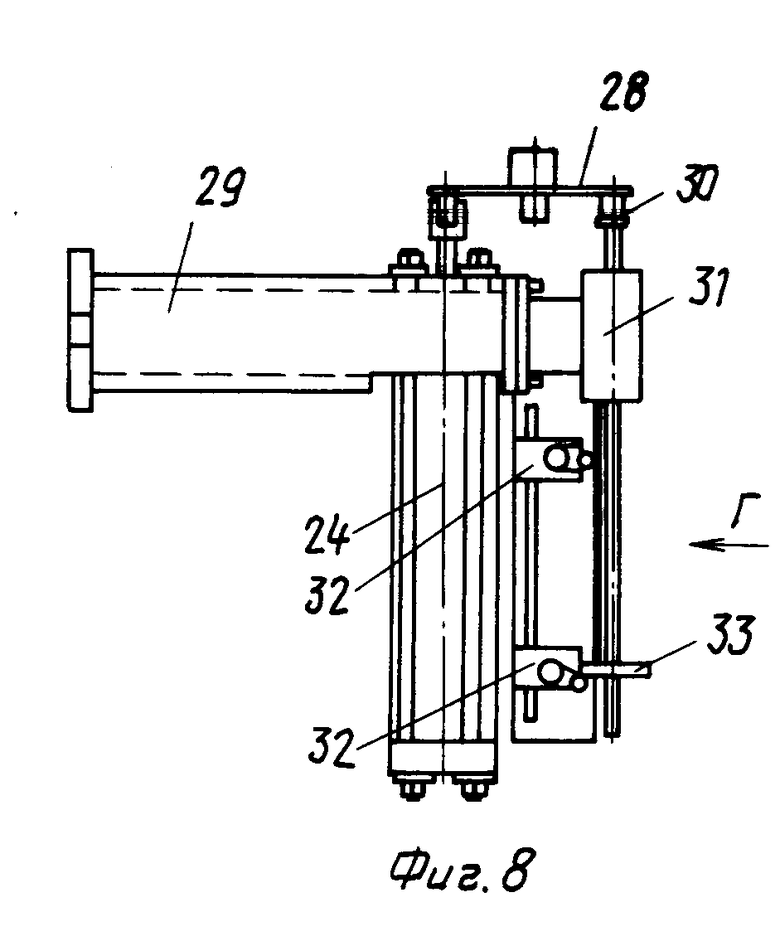

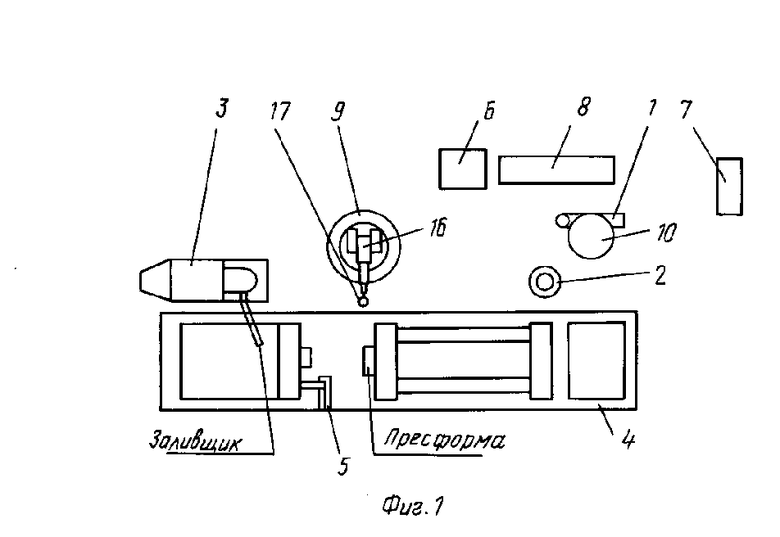

На фиг. 1 представлена автоматическая линия; на фиг. 2 - общий вид накопителя; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - вид по стрелке Б на фиг. 2; на фиг. 5 - стойка накопителя в сборе; на фиг. 6 - вид по стрелке В на фиг. 5; на фиг. 7 - захват в сборе; на фиг. 8 - смазочное устройство в сборе; на фиг. 9 - вид по стрелке Г на фиг. 8.

Автоматическая линия литья под давлением тормозных барабанов содержит загрузочное устройство 1, печь 2 для нагрева колец, печь 3 для хранения расплавленного металла, машину 4 литья под давлением с пресс-формой, смазочное устройство 5 для пресс-формы, обрубочный пресс 6, систему 7 управления данной автоматической линии, устройство 8 для приема готовых деталей, роботизированное транспортное устройство 9 и заливщик.

Автоматическая линия снабжена накопителем для тормозных колец в виде секционного трубчатого барабана 10 с опорными площадками 11 для тормозных колец и основания 12. Барабан 10 крепится болтами 35 через распорные втулки 34 на стойке 13 к звездочке 14 с возможностью фиксированного поворота. Накопитель содержит закрепленное на стойке 13 ориентирующее устройство, состоящее из нескольких деталей, и имеет фиксатор 15 размещенный над приемным лотком 11. Фиксатор 15 и приемный лоток 11 жестко соединены.

Роботизированный транспортный узел выполнен в виде манипулятора 16 с захватом 17 двойного действия.

Захват 17 имеет полукольца 18, которые перемещаются поступательно по радиусу вокруг оси О, в которые насажены кулачки 19, имеющие возможность поступательного перемещения по радиусу, и соединенных шарнирно посредством кронштейна 20 с регулирующим устройством 21, установленным на штоке 22 пневмоцилиндра руки манипулятора 16 посредством кронштейна 23. Смазочное устройство состоит из пневмоцилиндра 24, закрепленного посредством кронштейна 25, к неподвижной траверсе 26 (фиг. 1) машины 4 литья под давлением, распылителя 27, размещенного на планке 28, соединяющей между собой шток 29 пневмоцилиндра и вал 30 указателя положения распылителя 27, перемещающегося одновременно со штоком 29 в подшипнике 31 в одном направлении и взаимодействующего с концевым выключателем 32 посредством контрольной шайбы 33.

Автоматическая линия работает следующим образом.

Производится загрузка барабана 10 накопителя емкостью 150 колец. После этого подается напряжение в систему 7 управления комплексом. Переводится переключатель рода работ в автоматический режим.

Цель управления подает сигнал накопителю на выдачу тормозного кольца. При этом подается напряжение на пневмораспределитель управления цилиндром, который, срабатывая, подает сжатый воздух в полость вращения барабана накопителя.

Кулак, закрепленный на штоке цилиндра, начинает перемещаться и упирается в две звездочки 14, на верхней из которых закреплен барабан 10. Барабан 10 начинает вращаться с загруженными в него кольцами и делает за каждый рабочий ход 1/5 оборота.

Очередное нижнее тормозное кольцо при вращении упирается в фиксатор 15 и остается на месте до тех пор, пока опорная площадка 11, на которой лежит кольцо, при дальнейшем вращении барабана не уйдет из-под кольца.

Потеряв опору, кольцо падает в лоток 11 и скатывается по нему в конец, где упирается в борт лотка 11, а верхнее кольцо опускается на опорную площадку 11 вместо предыдущего. При этом почти одновременно срабатывают два концевых выключателя - наличие кольца в лотке 11 и на воспроизведение 1/5 барабана 10.

Затем манипулятор 16 захватом двойного действия берет тормозное кольцо из приемного лотка 11 накопителя, опускает его в печь 2 для нагрева колец и ожидает команды на взятие кольца из печи от реле времени, контролирующего время прогрева детали. Полукольца 18 захвата 17 двойного действия перемещаются поступательно по радиусу вокруг оси О. При схождении полуколец 18 образуется внутри них коническое отверстие, обеспечивающее при снятии захват готовой отливки за технологический прилив в процессе удаления готовой отливки из пресс-формы манипулятором 16. Три кулачка 19, закрепленных на полукольцах 18 при разнятии (расхождении), захватывают тормозное кольцо. Смазочное устройство 5 производит обдув и дозированную смазку пресс-формы, подготавливая ее к отливке детали одновременно с прогревом тормозного кольца. Смазочное устройство 5 входит в рабочую зону машины под давлением и производит обработку рабочей зоны при раскрытой пресс-форме. После обработки рабочей зоны смазочное устройство 5 уходит из рабочего пространства. По окончании прогрева тормозного кольца и обработки пресс-формы смазочным устройством 5 манипулятор 16 забирает захватом 17 тормозное кольцо и переносит его в пресс-форму (путь δ). Заливщиком заливается металл в пресс-форму и происходит отливка детали. Одновременно манипулятор 16 после выдачи накопителем очередного тормозного кольца забирает и кладет его в печь 2 (путь Q) для прогрева. Затем готовую отлитую деталь манипулятор 16 извлекает из открытой пресс-формы, зажав ее в отверстие А полуколец 18 захвата 17, переносит на подставку 36 (путь а), расположенную рядом с печью 2 с целью экономии времени техпроцесса. После этого манипулятор 16 забирает кулачками 19 захвата 17 очередное тормозное кольцо из печи 2, вставляет в пресс-форму (путь δ) и уходит за отливкой деталью к подставке, переносит его в обpубочный пресс 6 (путь δ'') и уходит за очередным тормозным кольцом, чтобы загрузить его в печь 2.

Одновременно происходят отливка детали в машину литья под давлением, обрубка ранее отлитой детали, и выталкивание ее после обрубки из пресса 6 толкателем в накопительный лоток 1 (путь δ ).

Затем цикл повторяется.

Использование автоматической линии изготовления литья под давлением тормозных колец позволяет улучшить условия обслуживания, ремонта, контроля за работой агрегатов и техники безопасности. Сокращены простои оборудования и выпуск брака. В период работы смазочного устройства гидросистема работает по замкнутому малому кругу. Это позволяет поддержать наиболее оптимальную температуру масла за счет дополнительного его охлаждения в гидростанции со встроенным теплообменником. В период работы смазочного устройства все узлы работают без нагрузки, что с учетом температуры масла значительно увеличивает срок службы всего агрегата. За счет изменения конструкции узлов снизилась стоимость комплекса, повысилась производительность в пять раз, снизилась себестоимость производимой продукции. (56) Литейные машины. Отраслевой каталог ВНИИЛитМАШ, М. , 1988, лист N 7, 1.04 Посыл. N 2 Автоматическая линия литья под давлением на базе машины фирмы "Триульци". Лицензионное соглашение N 34-02/30735-126, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2002 |

|

RU2220025C1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ, УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ И МАНИПУЛЯТОР ДЛЯ ПЕРЕМЕЩЕНИЯ ОТЛИВОК | 2001 |

|

RU2205090C2 |

| Устройство управления промышленным роботом для съема отливок машины литья под давлением | 1988 |

|

SU1586855A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1973 |

|

SU374116A1 |

| Система управления машиной литья под давлением | 1987 |

|

SU1468649A1 |

| Машина для литья под давлением | 1979 |

|

SU854574A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК С СОВМЕЩЕНИЕМ ЛИТЬЯ И ШТАМПОВКИ | 1973 |

|

SU384617A1 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

Использование: литье под давлением тормозных колец. Сущность изобретения: автоматическая линия содержит загрузочное устройство 1, печь 2 для нагрева колец, печь 3 для расплавленного металла, машину 4 литья под давлением, смазочное устройство 5, обрубочный пресс 6, систему 7 управления, устройство 8 для приема готовых деталей, роботизированное транспортное устройство 9, накопитель 10 тормозных колец в виде секционного барабана, на котором закрпелено ориентирующее устройство в виде фиксатора. 3 з. п. ф-лы, 9 ил.

Авторы

Даты

1994-03-15—Публикация

1990-05-08—Подача