25

Изобретение относится к разливке металла, а именно к методам и системам определения масс жидких фаз в разливочном ковше, когда важно получить раздельно сведения о массе нша- ка и метал лао-

Целью изобретения является повышение точности -определения массы жид- кого шлака в ковше, расширение функ |g циональных возможностей путем дополнительного определения массы жидкого металла и повьшение выхода годного . . на разливке.

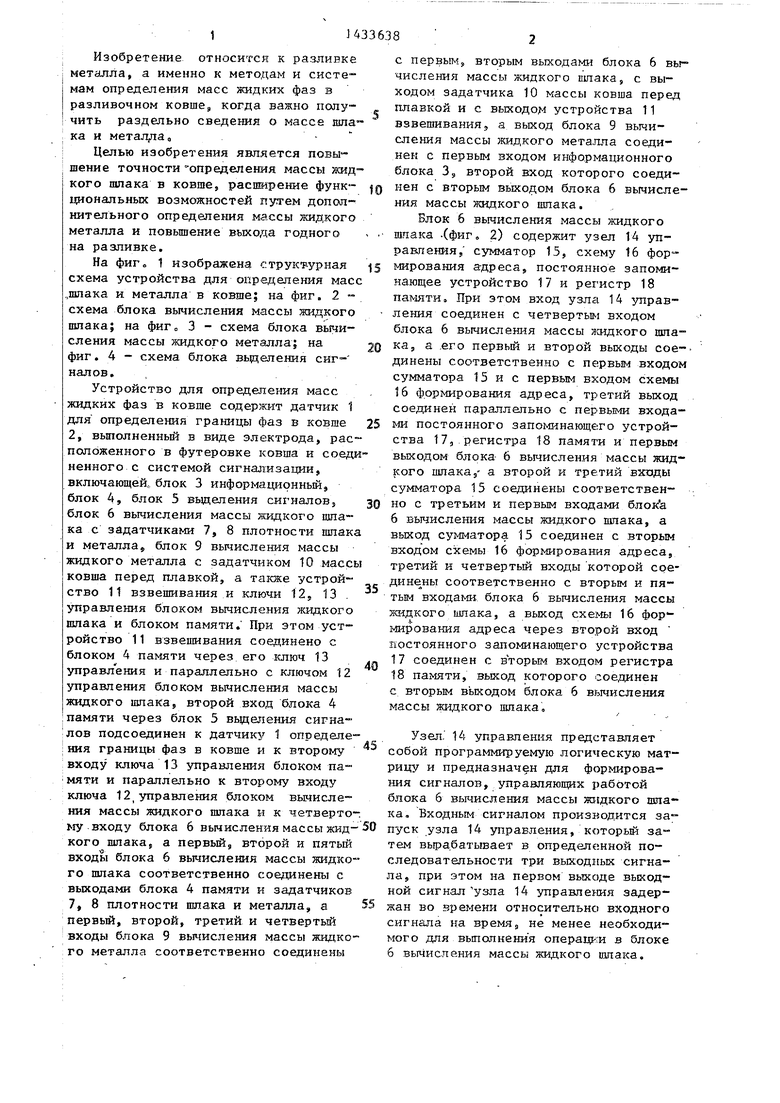

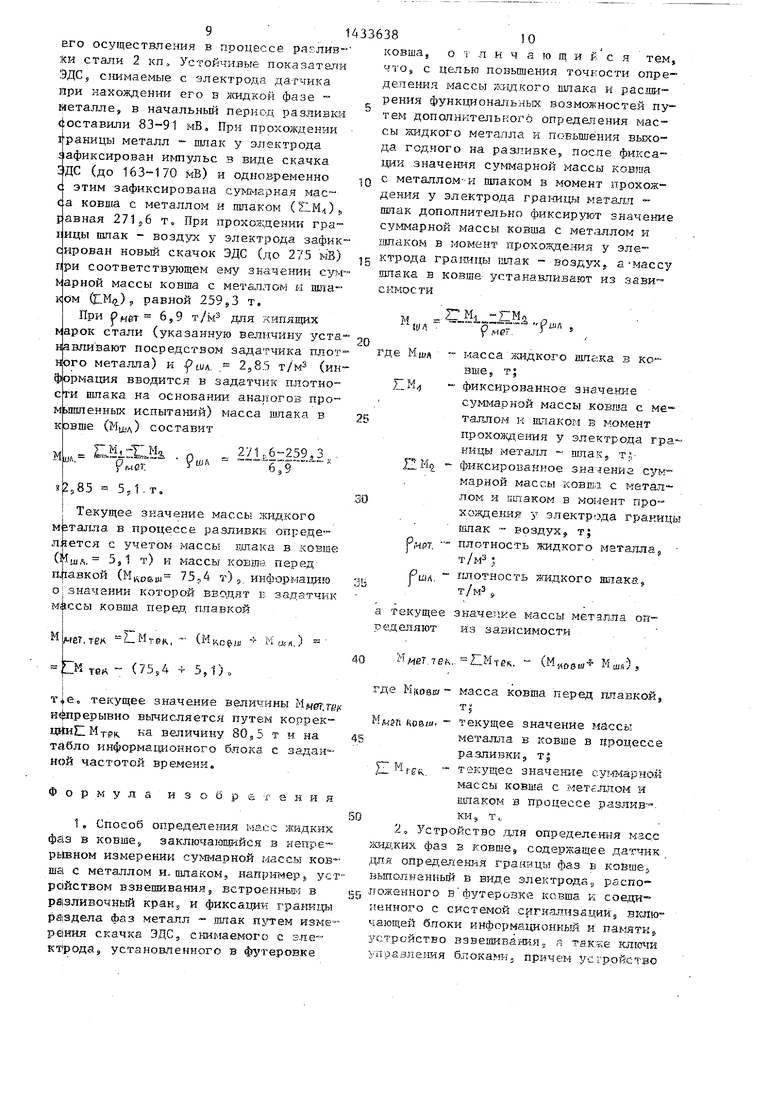

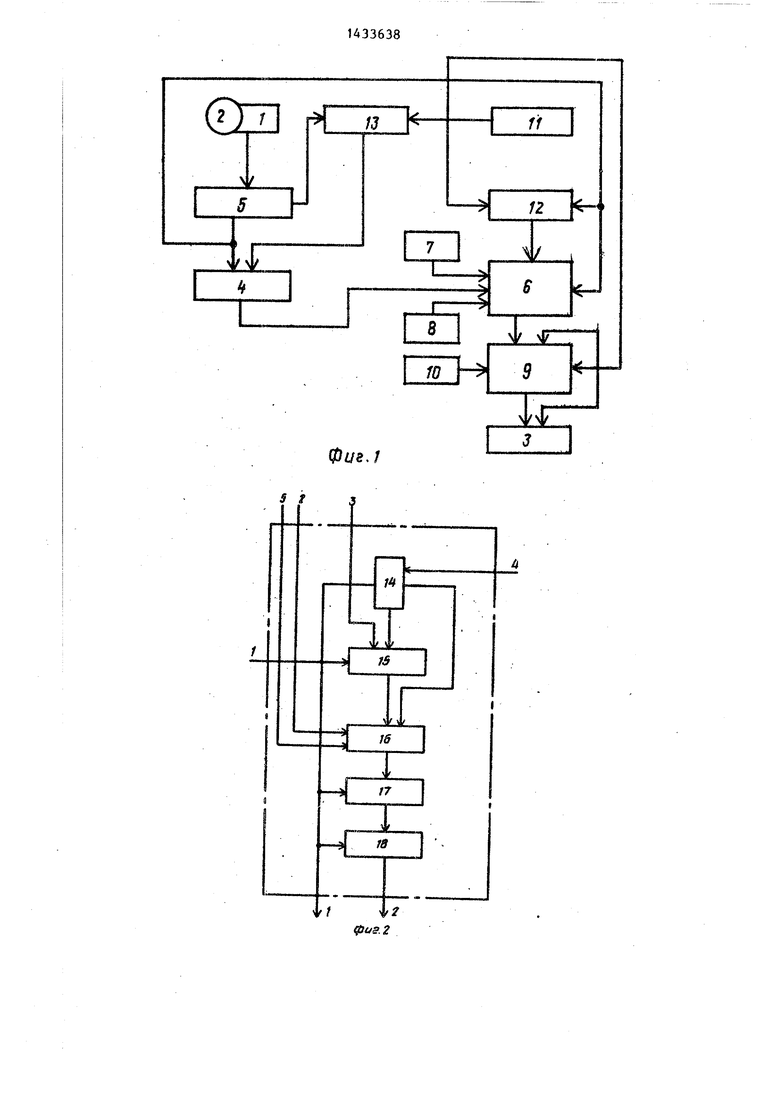

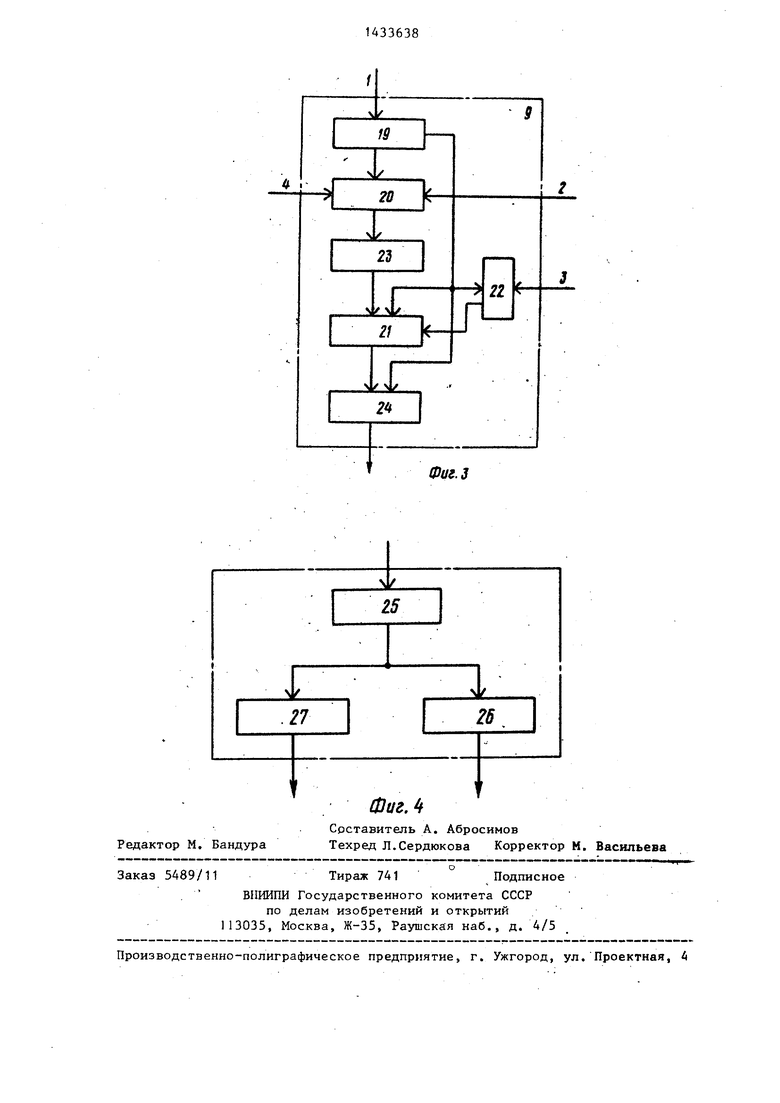

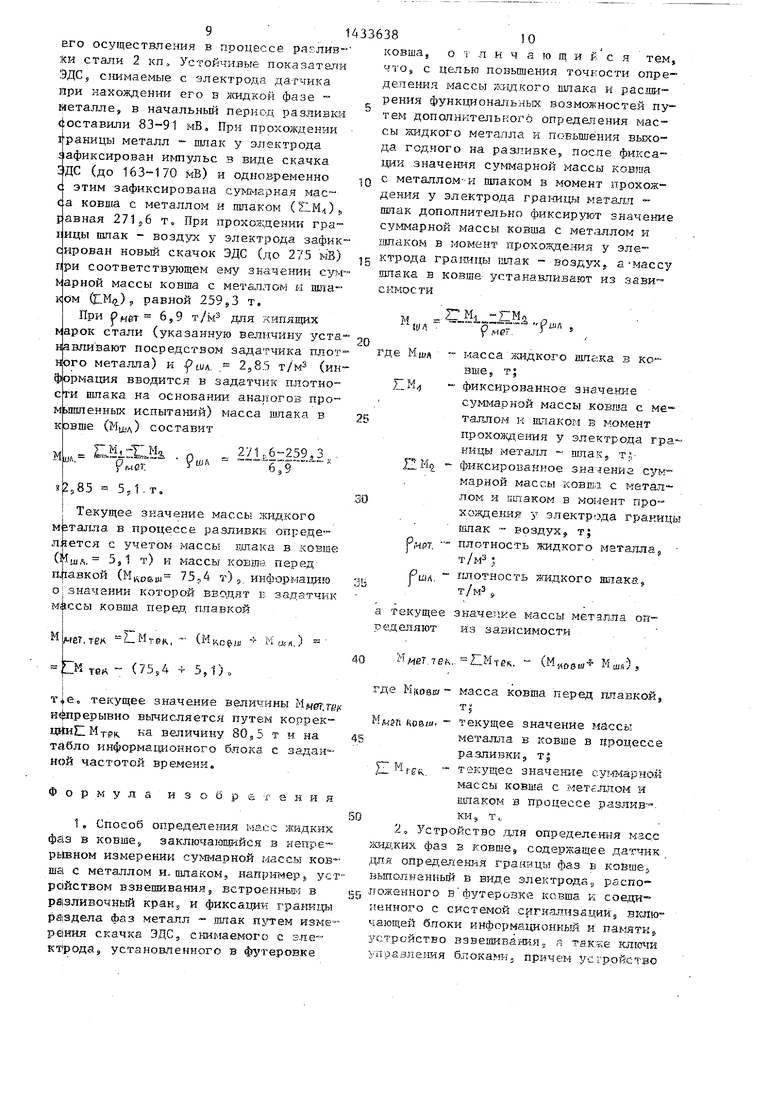

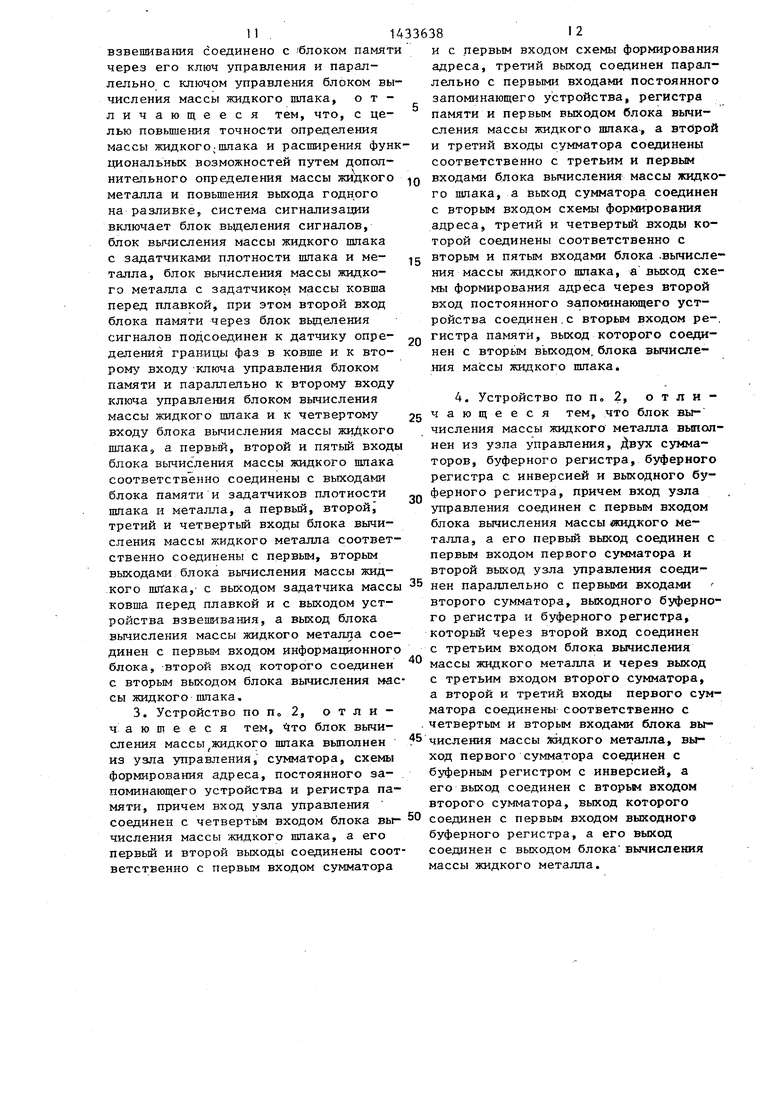

На фиг. 1 изображена струк-вурная jg схема устройства для определения масс пшака и металла в ковше; на фиг, 2 - схема блока вычисления массы жидкого шпака; на фиг„ 3 - схема блока вычисления массы жидкого мет алла; на фиг. 4 - схема блока вьщеления сиг- налов,

Устройство для определения масс жидких фаз в ковше содержит датчик 1 для определения границы фаз в ковше 2, вьтолненный в виде электрода, расположенного в футеровке ковша и соединенного с системой сигнализации, включающей,, блок 3 информационный, блок 4, блок 5 вьщеления сигналов, з0 блок 6 вычисления массы жидкого шпака с задатчиками 7, 8 плотности шпака и металлаJ блок 9 вычисления массы жидкого металла с задатчиком 10 массы ковша перед плавкой, а также устройство 11 взвешивания и ключи 12, 13 . управления блоком вычисления жидкого пшака и блоком памяти. При этом устройство 11 взвешивания соединено с блоком 4 памяти через его ключ 13 управления и параллельно с ключом 12 управления блоком вьиисления массы жидкого шпака, второй вход блока 4 памяти через блок 5 вьщеления сигна- лов подсоединен к датчику 1 определе- ния границы фаз в ковше и к второму входу ключа 13 управления блоком па™ мяти и параллельно к второму входу ключа 12 управления блоком вычисления массы жидкого шпака и к четвертое му входу блока 6 вычисления массы жид-50 кого шлака, а первый, второй и пятый входы блока 6 вычисления массы жидкого шлака соответственно соединены с вькодами блока 4 памяти и задатчиков 7, 8 плотности шпака и металла, а первый, второй, третий и четвертый входы блока 9 вычисления массы жидкого металла соответственно соединены

20

35

40

45

55

5

g .

g

00

с первым, вторым выходами блока 6 вычисления массы жидкого ишака, с выходом задатчика 10 массы ковша перед плавкой и с выходо 1 устройства 11 взвешивания, а выход блока 9 вычисления массы 5КИДКОГО металла соединен с первым входом информагдаонного блока 3, второй вход которого соединен с вторым выходом блока 6 вычисления массы жидкого шпака.

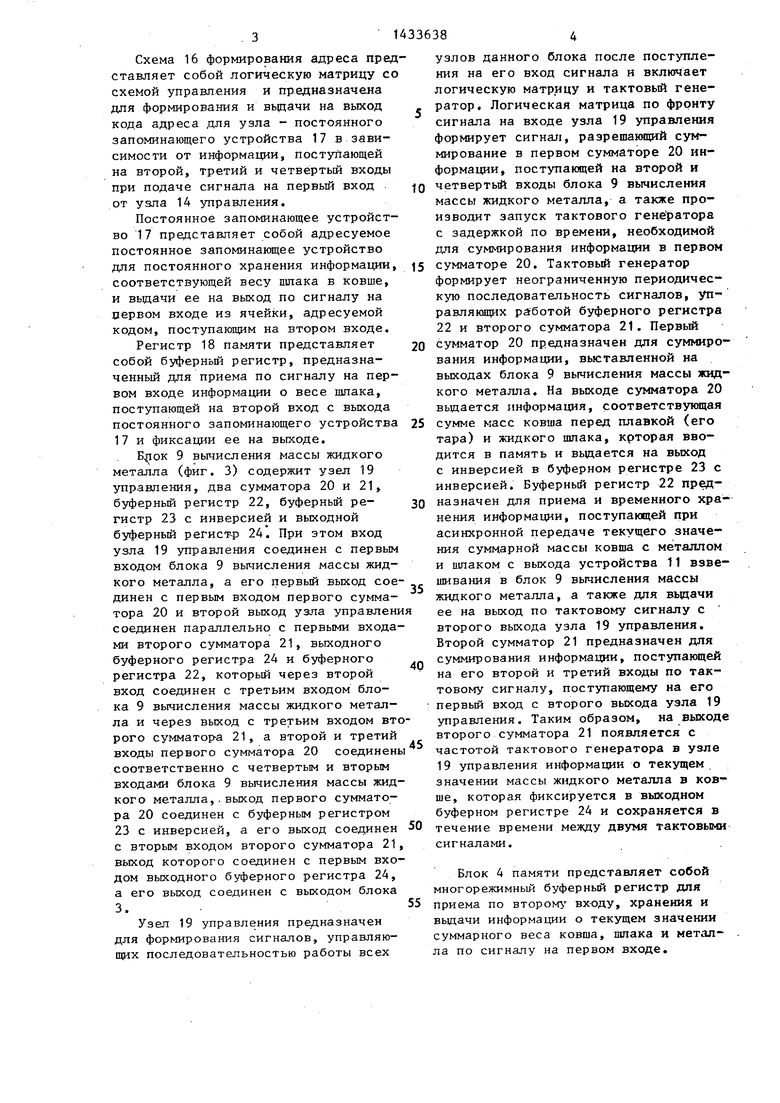

Блок 6 вычисления массы жидкого шпака -(фиг. 2) содержит узел 14 управления, сумматор 15, схему 16 формирования адреса, постоянное запоминающее устройство 17 и регистр 18 памяти. При этом вход узла 14 ления соединен с четвертью входом

блока 6 вычисления массы ноздкого шпа- 0 ка, а .его первый и второй выходы сое-- динены соответственно с первым входом сумматора 15 и с первым входом схемы

16формирования адреса, третий выход соединен параллельно с первь ми входами постоянного запоминающего устройства 17, регистра 18 памяти и первым выходом блока 6 вычисления массы жидкого шпака э а второй и третий входы сумматора 15 соединены соответственно с третьим и первым входами блок а

6 вычисления массы жидкого шлака, а выход сумматора 15 соединен с вторым вход ом схемы 16 формирования адреса, третий и четвертьш входы которой соединены соответственно с вторым и пятым входами, блока 6 вычисления массы жидкого шпака, а выход схемы 16 мирования адреса через второй вход постоянного запоминающего устройства

17соединен с вторым входом регистра

18памяти, выход которого соединен с вторым в ькодом блока 6 вычисления массы жидкого шпака.

5

0

Узел. 14 управления представляет собой программируемую логическую матрицу и предназначен для формирования сигналов, управляющих работой блока 6 вычисления массы жидкого шлака. Входным сигналом производится запуск узла 14 управления, которьй затем вырабатьгоает в определенной последовательности три выходных сигнала, при этом на первом выходе выходной сигнал узла 14 управле шя задержан во времени относительно входного сигнала на время, не менее необходимого для выполнения операщти в блоке 6 вычисления массы жидкого шпака.

3

Схема 16 формирования адреса преставляет собой логическую матрицу с схемой управления и предназначена для формирования и вьщачи на выход кода адреса для узла - постоянного запоминающего устройства 17 в зависимости от информации, поступающей на второй, третий и четвертый входы при подаче сигнала на первый вход от узла 14 управления.

Постоянное запоминающее устройство 17 представляет собой адресуемое постоянное запоминающее устройство для постоянного хранения информации соответствующей весу шлака в ковше, и вьщачи ее на выход по сигналу на оервом входе из ячейки, адресуемой кодом, поступающим на втором входе.

Регистр 18 памяти представляет собой буферный регистр, предназначенный для приема по сигналу на первом входе информации о весе шпака, поступающей на второй вход с выхода постоянного запоминающего устройств 17 и фиксации ее на выходе,

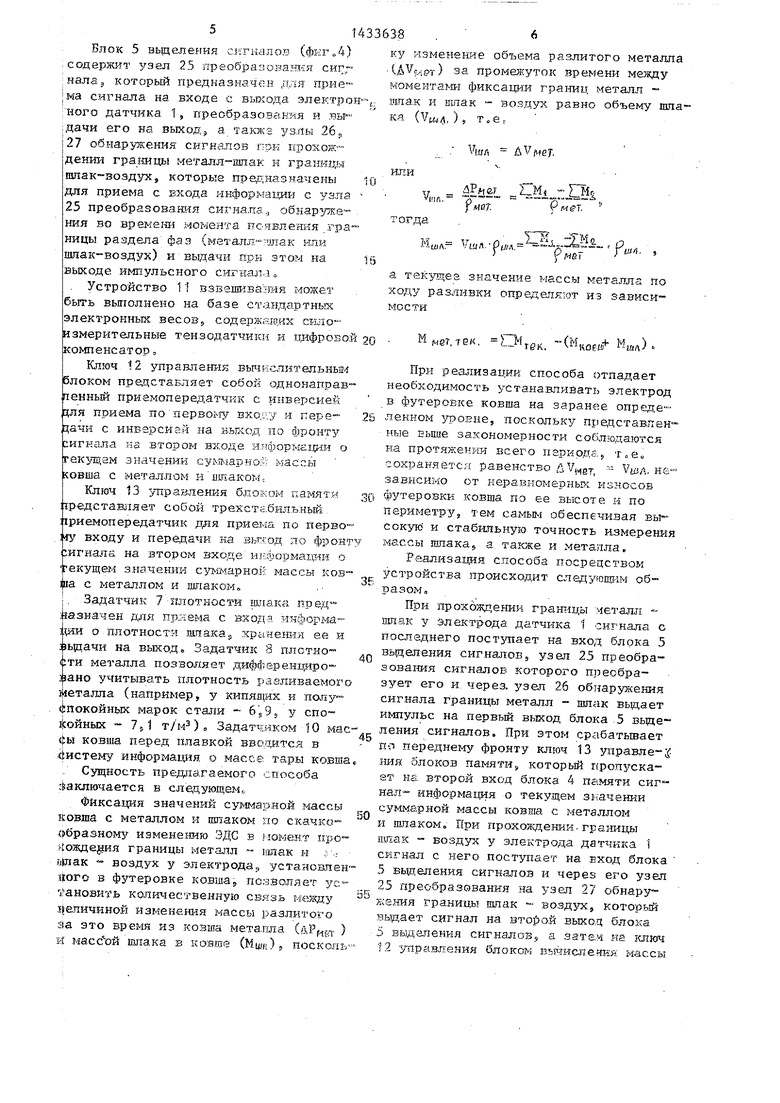

9 вычисления массы жидкого металла (фиг. 3) содержит узел 19 управления, два сумматора 20 и 21, буферный регистр 22, буферньй ре- гистр 23 с инверсией и выходной буферный регист-р 24. При этом вход узла 19 управления соединен с первым входом блока 9 вычисления массы жидкого металла, а его первый выход соединен с первым входом первого сумматора 20 и второй выход узла управлен соединен параллельно с первыми входами второго сумматора 21, выходного буферного регистра 24 и буферного регистра 22, который через второй вход соединен с третьим входом блока 9 вычисления массы жидкого металла и через выход с третьим входом втрого сумматор-а 21, а второй и третий входы первого сумматора 20 соединен соответственно с четвертым и вторым входами блока 9 вычисления массы жидкого металла,.выход первого сумматора 20 соединен с буферным регистром

23 с инверсией, а его выход соединен с вторым входом второго сумматора 21 выход которого соединен с первым входом выходного буферного регистра 24, а его выход соединен с выходом блока 3,.

Узел 19 управления предназначен для формирования сигналов, управляющих последовательностью работы всех

JQ

5

20 25

ЗО 35

40

5

0 5

узлов данного блока после поступления на его вход сигнала и включает логическую матрицу и тактовый генератор. Логическая матрица по фронту сигнала на входе узла 19 управления формирует сигнал, разрешающий суммирование в первом сумматоре 20 информации, поступающей на второй и четвертый входы блока 9 вычисления массы жидкого металла, а также производит запуск тактового генератора с задержкой по времени, необходимой для суммирования информации в первом сумматоре 20. Тактовый генератор формирует неограниченную периодическую последовательность сигналов, управляющих работой буферного регистра 22 и второго сумматора 21. Первый сумматор 20 предназначен для суммирования информацрш, выставленной на выходах блока 9 вычисления массы жидкого металла. На выходе сумматора 20 вьщается информация, соответствующая сумме масс ковша перед плавкой (его тара) и жидкого шпака, крторая вводится в память и вьщается на выход с инверсией в буферном регистре 23 с инверсией. Буферный регистр 22 предназначен для приема и временного хранения информации, поступающей при асинхронной передаче текущего значения суммарной массы ковща с металлом и шпаком с вькода устройства 11 взвешивания в блок 9 вычисления массы жидкого металла, а также для вьщачи ее на выход по тактовому сигналу с второго выхода узла 19 управления. Второй сумматор 21 предназначен для суммирования информации, поступающей на его второй и третий входы по тактовому сигналу, поступающему на его первый вход с второго выхода узла 19 управления. Таким образом, на выходе второго сумматора 21 появляется с частотой тактового генератора в узле 19 управления информации о текущем значении массы жидкого металла в ковше, которая фиксируется в выходном буферном регистре 24 и сохраняется в течение времени между двумя тактовыми сигналами.

Блок 4 памяти представляет собой многорежимный буферный регистр для приема по второму входу, хранения и выдачи информации о текущем значении суммарного веса ковша, шлака и металла по сигналу на первом входе.

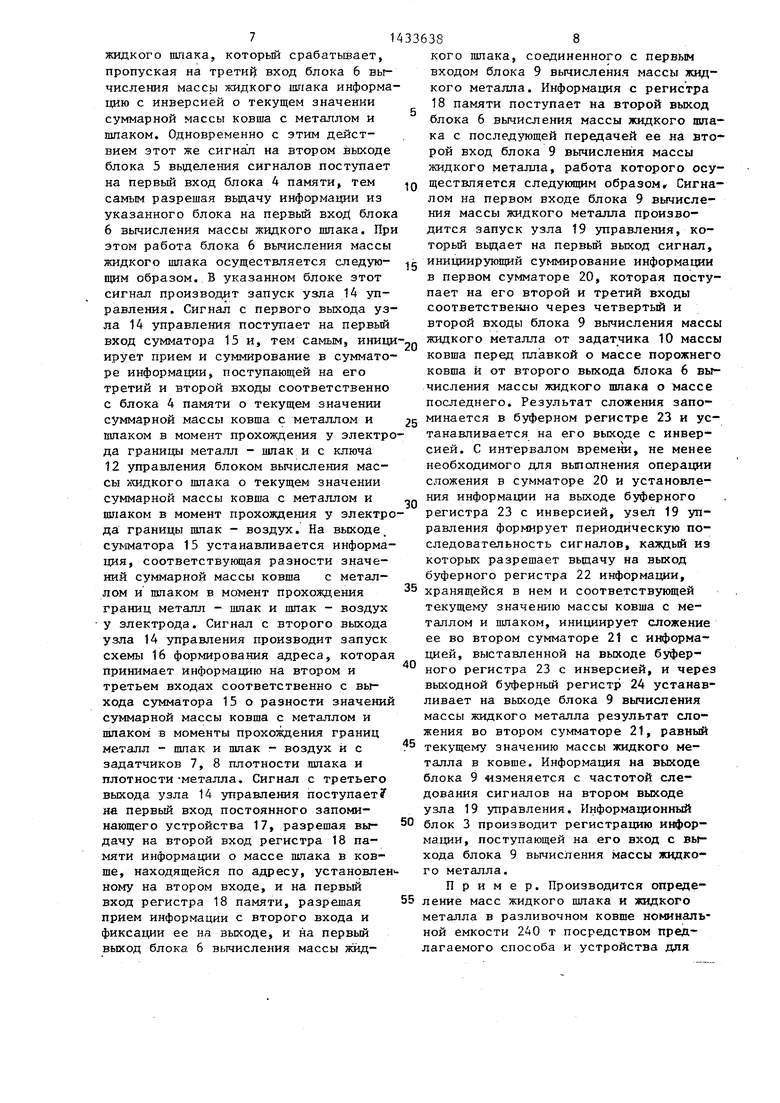

Блок 5 вьдгшения сигналов (фиг.4) содерж} т узел 25 преобразова. шя сиг,- ;нала, который предназначен для прие- ма сигнала на входе с вькода электрон

,

ного датчика 1, преобразования и . :дачи его на выход, а также узлы 26., |27 обнаруження сигналов при прохож™ дении грашць металл-шпак и х-раниды пшак воздух5 которые предназначены для приема с входа информации с узла 25 преобразования сигнала. j обнаружения во време. зд момента появления гра™ ницы раздела фаз (метапл- -иларч или шпак-воздук) и выдачи при зто.м на

выходе импульсного сигнала,

Устройство 11 взвегш-ша -гая может быть выполнено на базе стандартных электронных весов содержащих сило- измерительные тензодатчики к цлфровой компенсатор о

Ключ 12 управления вычислительным блоком пре,цстаБЛяет собой однонаправ™ ленньй приемопередатчик с инверсией для приема по перво гу входу и пере- дачи с инверсиай на нькод по фронту сигнала на втором входе и.)ормг1 сии о текущем значении cy miapHo:i : массы ковша с металлом и ишаком,

Ключ 13 управления блоков памяти представляет собой трехстг.бильньй приемопередатчик для приема по перво- fy входу и передачи на . по фронт сигнала на втором входе 1 и-::формагсии о текущег. З5шченик с Т шарнок массы ков- ijua с металлом и шпаком, J. Задатчик 7 плотности шлака пред- Назначен для прлема с входа информа™ 1щи о плотности пшака хранения ее и фьщачи на выход Задатчик 8 плотно ти металла позволяет днфференциро учитывать плотность разливаемого зйеталла (например, у кипящих и полу™ (покойных марок стали у спо- 1|сойных -7.1 т/ м) , Задат гйком 10 мае

fbi ковша перед плавкой вво,дится в .Систему информа1щя о массе тары ковша . Сущность предлагаемого способа Заключается в сле,цун)щек

Фиксация значений суммарной массы ковша с металлом и шпаком по скачко™ { 6разному изменегшю ЗДС в ломент ipo йожде ия границы металл - Ешак и ; .- даак - воздух у электрода,, установлен- storo в футеровке ковша позволяет ус ji aHOBHTb количественную связь г-кукду епичиной изкенеш-гя массы разлитого за это время из козша метатша ( ) и массЪй шлака в козше (Мшк)., поскольку изменение объема разлитого металла . (AV,j.,.p-i-) за промежуток времени между момента ш фиксадии границ металл шпак и глак - воздух равно объему шпа- кя, (Viu/, ) S т.е.

. , V|.tff, - AVjMeT,

- , О

у..

tat}.

а текущее значение массы металла по ходу разливки определяют из зависимости

О1тек.

-(М„о,,,+ МША) .

5

о

Е

0

5

0

При реализации способа отпадает необходимость устанавлийать электрод в футеровке ковша на заранее опред,е ленном фОЕне, поскольку пре,цставлек- ные Еьше закономерности соблюдаются на протяжения всего паркодб:., Тое сохраняется равенство uVi,gT ViifA, зависимо от неравномерных износов футеровки ковша по ее высоте и по периметру, тем самьм обеспечивая высокую и стабильную точность измерения массы пшака а также и металла,

Реап.изация способа посредством устройства происходит следующим образом

При прохождении границы металл - шпак у электрода датчика t сигнала о последнего поступает на вход блока 5 вьщеления сиг налов s узел 25 преобразования сигналов которого п зеобра зует его и, через, узел 26 обнаружения сигнала границы металл - ишак вьдает импульс на первый выход блока .5 вьще ления сигналов. При этом срабатьшает по переднему фронту ключ 13 управле- - шя блоков памяти, который пропускает на второй вход блока 4 Пс1мяти сиг- наЛ - информапт я о текущем значении суммарной массы ковша с металлом и пшаком. При прохолсдении. границы .щлак - воздух у электрода датчика I сигнал с него поступает на вход блока 5 вьиеления сигнапов и через его узел 25 преобразования на з зеп 27 обнару™ жения границы шпак - воздух, который выдает сигнал на втобой вькод блока 5 выделения сигналов а затем на ключ 12 управления блокоь-i вь51-1ИслекЕКя массы

7

жидкого шлака, который срабатывает, пропуская на третий вход блока 6 вычисления массы жидкого шпака информацию с инверсией о текущем значении суммарной массы ковша с металлом и шлаком. Одновременно с этим действием этот же сигнал на втором выходе блока 5 вьщеления сигналов поступает на первый вход блока 4 памяти, тем самым разрешая выдачу информации из указанного блока на первый вход блок 6 вычисления массы ЖРЩКОГО шпака. Пр этом работа блока 6 вычисления массы жидкого шпака осуществляется следующим образом. В указанном блоке этот сигнал производит запуск узла 14 управления. Сигнал с первого выхода узла 14 управления постзшает на первый вход сумматора 15 и, тем самым, иниц ирует прием и суммирование в сумматоре информации, поступающей на его третий и второй входы соответственно с блока 4 памяти о текущем значении суммарной массы ковша с металлом и шлаком в момент прохождения у электрда границы металл - шпак и с ключа 12 управления блоком вычисления массы жидкого шлака о текущем значении суммарной массы ковша с металлом и шпаком в момент прохождения у электрда границы шлак - воздух. На выходе, сумматора 15 устанавливается информация, соответствующая разности значений суммарной массы ковша с металлом и шлаком в момент прохождения границ металл - шлак и шпак - воздух у электрода. Сигнал с второго выхода узла 14 управления производит запуск схемы 16 формирования адреса, котора принимает информацию на втором и третьем входах соответственно с выхода сумматора 15 о разности значени суммарной массы ковша с металлом и шпаком в моменты прохождения границ металл - шпак и шлак - воздух и с задатчиков 7, 8 плотности шпака и плотности -металла. Сигнал с третьего выхода узла 14 управления поступает «Г на первый вход постоянного запоминающего устройства 17, разрешая выдачу на второй вход регистра 18 памяти информации о массе шлака в ковше, находящейся по адресу, установле ному на втором входе, и на первый вход регистра 18 памяти, разрешая прием информации с второго входа и фиксации ее на выходе, и на первый выход блока 6 вычисления массы жид

8

10

-,, 25 ,Q входом блока 9 вычисления массы жидкого металла. Информация с регистра 18 памяти поступает на второй выход блока 6 вычисления массы жидкого шпака с последующей передачей ее на второй вход блока 9 вычисления массы жидкого металла, работа которого осуществляется следуклцим образом Сигналом на первом входе блока 9 вычисления массы жидкого металла производится запуск узла 19 управления, который вьщает на первый выход сигнал,

g инициирующий суммирование информации в первом сумматоре 20, которая поступает на его второй и третий входы соответственно через четвертый и второй входы блока 9 вычисления массы жидкого металла от задатчика 10 массы ковша перед плавкой о массе порожнего ковша и от второго выхода блока 6 вычисления массы жидкого шлака о массе последнего. Результат сложения запоминается в буферном регистре 23 и устанавливается на его выходе с инверсией. С интервалом времени, не менее необходимого для выполнения операции сложения в сумматоре 20 и установления информации на выходе буферного регистра 23 с инверсией, узел 19 управления формирует периодическую последовательность сигналов, каждый из которых разрешает вьдачу на выход буферного регистра 22 информации,

35 хранящейся в нем и соответствующей текущему значению массы ковша с металлом и шлаком, инициирует сложение ее во втором сумматоре 21 с информацией, выставленной на выходе буферного регистра 23 с инверсией, и через выходной буферный регистр 24 устанавливает на выходе блока 9 вычисления массы жидкого металла результат сложения во втором сумматоре 21, равный текущему значению массы жидкого металла в ковше. Информация на выходе блока 9 изменяется с частотой следования сигналов на втором выходе узла 19 управления. Информационный блок 3 производит регистрацию информации, поступающей на его вход с выхода блока 9 вычисления массы жидкого металла.

Пример. Производится опреде- 5 ление масс жидкого шлака и жидкого металла в разливочном ковше номинальной емкости 240 т посредством предлагаемого способа и устройства для

0

5

0

его осуществления в процессе разлив- Ки стали 2 кп, Устойчивые показатапи ЗДС снимаемые с электрода датчика гари нахождении его в жидкой фазе металле, в начальный период разливки Доставили 83-91 мВ, При прохождении 1 раницы металл ишак у электрода афиксирован импульс в виде скачка ДС (до кВ) и одновременно

этим зафиксирована cy шгpнaя масса ковша с металлом и шпаком (ZlM),, равная 271j6 т. При прохогэдении гра™ ицы шлак - воздух у электрода зафик1433638 10

ковша, о т л и ч а то щ и и с я тем, чтОэ с целью повьшения точности определения массы яз1дкого шлака и расии- рения функциональных возможностей путем дополнителького определения мае™ сы жидкого металла к поБьшёния вьвсо- да годного на разливке, после фиксации значения cy№viapHOH массы ковша IQ с металлОМ и шпаком в момент прохождения у электрода границы металл - шлак дополнительно фиксируют значение суммарной массы ковша с мет;аллом и ;шлаком в момент прохож,це1жя у эле

| название | год | авторы | номер документа |

|---|---|---|---|

| Система контроля количества металла в ковше | 1986 |

|

SU1329911A1 |

| Способ определения массы шлака в расплаве и устройство для его осуществления | 1986 |

|

SU1431893A1 |

| Устройство для измерения уровня жидкого металла | 1983 |

|

SU1112236A1 |

| Устройство для контроля положенияКОВшА эКСКАВАТОРА-дРАглАйНА | 1979 |

|

SU827709A1 |

| Способ определения толщины слоя и массы жидкого шлака над жидким металлом в металлургическом агрегате | 1987 |

|

SU1423601A1 |

| Устройство для контроля кислородно-конвертерного процесса | 1985 |

|

SU1364640A1 |

| УСТРОЙСТВО ОБРАБОТКИ ДВУХМЕРНЫХ И ТРЕХМЕРНЫХ ИЗОБРАЖЕНИЙ | 2005 |

|

RU2289161C1 |

| Процессор микропрограмируемой ЭВМ | 1989 |

|

SU1697082A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ АВТОНОМНЫМ РОБОТОМ | 2008 |

|

RU2424105C2 |

| Автоматическое устройство для определения массы металла в разливочном ковше установки непрерывной разливки металла | 1984 |

|

SU1168323A1 |

Изобретение относится к разлив ке металла из ковша в литейные формы и предназначено для определения масс жидких фаз в ковше. Цель изобретения - повышение точности определения массы жидкого шлака в ковше, расширение функциональных возможностей путем дополнительного определения массы жидкого металла и повышение выхода годного при разливке. Существо изобретения заключается в том, что фиксируют скачок ЭДС при прохождении границ жидких фаз у электрода, установленного в футеровке ковша, определяют массу шпака (Мцщ) в ковше и текущее значение массы металла (Мнег.тьи. ) по следующим зависимое- тям: МША (tM -ZIMj) Ршл/Риот , иег теп 5ГМ|-рк ( Мдад ) , где ZI Mjj - соответственно 1массы ковша с металлом и шпаком в момент прохождения у электрода границы металл-шлак и границы шпак-воздух, f«er шл- плотности металла и шлака, Йковш масса пустого ковша,JlMteK. текущее значение массы ковша с металлом и шпаком в процессе разливки. 2 с и 2 3.п. ф-лы, 4 ий. (Л

ирован новый скачок ЭДС (до 275 нВ) g ктрода гратшцы яшак - воздухе, а-массу

ри соответствующем ему значении cyj-r- арной массы ковша с метаплом и юлаом (JlM) равной 259 j3 т.

При Рмет 6,9 т/м для кипял(изс карок стали (указанную величину устаавли вают посредством задатчика плотного металла) и шл. , 2,85 т/м (информация вводится в задатчик плотности шпака на основании анапогов прололенных испытаний) масса шлака в

М

ковше (Мц,.д) составит М,

ГМ,1ГМо ., ju.. fc--i- -.-S. , j

f мйГ.

2,85 5,1-т,

I Текущее значение массы жидкого металла в процессе разливки определяется с учетом массы пшака в ковше 5j1 т) и массы ковша перед п гавкой ( 75,4 т),,. информацию о:значении которой вводят в задатчкк ковша перед плавкой

мет. тек

-Гм

так,

ГМ

тел

(75,4

(Мка(л 5,1)

т|е, текущее значение величины .ткц нфпрерывно вычисляется путем коррек- цйиПМ-гек ка величину 80,5 т и на табло информационного блока с заданной частотой ,

Формула и 3 о б р е f е н и я

t, Способ определезшя масс жидких фаз в ковшеS заключающийся в непре- pfcffiHOM измерении суммарной массы ковша с металлом и. ашаком, напримерt устройством взвешивания, встровнньЕ -i в разливочный KpaHj и фиксации гранитр, раздела фаз металл - шлак пз,тем измерения скачка ЭДС, снимаемого с эле- кфродйз установленного в футеровке

шлака в ковше устанавливают из зависимое ти

М

ZTM. -ЕМо .,

z ,r;:uuK ±r rL/iMA

ШДОм«г J

f ме-.

где МША ЕМи

- касса жидкого дШс .ка в ковше 5 т; фиксированное значение

суммарной массы ковша с ме 5таллом к шлаком в момент

прохонще1чия у электрода гра- ницы металл шлак, т.;- Mg - фиксированное значение суммарной массы ковша с метал- 0лом. и циаком в момент прохождения у электрода границы шлак - воздухJ т; Р,нрт, плотность жидкого маталлад

т/м

- плотность жидкого шпака Ь т/мз,

а текущее значе же массы металла определяют из зависимости

40

М

лег.Tfifs..-О 1те ч. (М,д,еи;-г- Мщй)

где М(швда - масса ковша перед плавкой,

Т|

Мд,(гп fiOBW текущее значение массы

металла в ковше в гфоцессе разливки, т|

IZ текущее значение сумт арной массы ковша с металлом и Еиаком в процессе разлив-, ки 5 т „

2, Устройство Щ1п определешгя масс ,ких фаз 3 ковше, содержащее датчик для определ ения границы фаз в ковше выполненный в виде электрода распо™ 5 гс женкого в футеровке ко.вша к сов,ци- иенного с системой сргяалнзацяйз вютю- чающей б.локи информационньи и памяти

0

УСТРОЙСТВО взвешивания,

т aK.se ключи

упразлершя блокамК; причем устройство

взвешивания соединено с - блоком памяти и с первым входом схемы формирования через его ключ управления и парал-адреса, третий выход соединен параллельно с ключом управления блоком вы- лельно с первыми входами постоянного числения массы жидкого шлака, о т -запоминающего устройства, регистра

личающееся тем, что, с це-памяти и первым выходом блока вычилью повьшения точности определениясления массы жидкого шпака, а второй

массы ЖИДКОГО;шлака и расширения функ- и третий входы сумматора соединены циональных возможностей путем допол-соответственно с третьим и первым

нительного определения массы жидкого Q входами блока вычисления массы жидко- металла и повышения выхода годногого шлака, а выход сумматора соединен

на разливке5 система сигнализациис вторым входом схемы формирования

включает блок вьщеления сигналов,адреса, третий и четвертый входы коблок вычисления массы жидкого шлакаторой соединены соответственно с

с задатчиками плотности шпака и не- -|g вторым и пятым входами блока -вычисле- талла, блок вычисления массы жидко-ния массы жидкого шлака, а выход схего металла с задатчиком массы ковшамы формирования адреса через второй

перед плавкой, при этом второй входвход постоянного запоминающего устблока памяти через блок вьщеленияройства соединен.с вторым входом ре-.

сигналов подсоединен к датчику опре- п гистра памяти, выход которого соеди- деления границы фаз в ковше и к вто-нен с вторьгм в ыходом. блока вычислерому входу клшча управления блоком.ния массы жидкого шпака,

памяти и параллельно к второму входу

ключа управления блоком вычисления4. Устройство попо2, отлимассы жидкого пшака и к четвертому 25 тем, что блок вы- входу блока вычисления массы жиДкогочисления массы жидкого металла выполшлака, а первый, второй и пятый входы нен из узла управления. Двух сумма блока вычисления массы жидкого шлакаторов, буферного регистра, буферного

соответственно соединены с выходамирегистра с инверсией и выходного бублока памяти и задатчиков плотности „ ферного регистра, причем вход узла шпака и металла, а первый, второй,управления соединен с первым входом

третий и четвертьй входы блока вычи-блока вычисления массы «сидкого месления массы жидкого металла соответ- талла, а его первый выход соединен с ственно соединены с первым, вторымпервым входом первого сумматора и

выходами блока вычисления массы жид-второй выход узла управления соедикого шгГака, с выходом задатчика массы 5 нен параллельно с первыми входами ковша перед плавкой и с выходом уст-второго сумматора, выходного буферноройства взвешивания, а выход блокаго регистра и буферного регистра,

вычисления массы жидкого металла сое- которьй через второй вход соединен динен с первым входом информационного с третьим входом блока вычисления блока, второй вход которого соединен массы жидкого металла и через выход с вторым выходом блока вычисления мае- с третьим входом второго сумматора, сы жидкого шпака,а второй и третий входы первого сум3. Устройство по п, 2, о т л и -матора соединены соответственно с

чающееся тем, 4то блок вычи-четвертым и вторым входами блока высления массы жидкого шпака выполнен числения массы Жидкого металла, вы из узла управления, сумматора, схемыход первого сумматора соединен с

формирования адреса, постоянного за- . буферным регистром с инверсией, а поминающего устройства и регистра па- его выход соединен с вторьм входом мяти, причем вход узла управления второго сумматора, выход которого

соединен с четвертьм входом блока вы- соединен с первьм входом выходного числения массы жидкого шлака, а егобуферного регистра, а его выход

первый и второй выходы соединены соот- соединен с выходом блока вычисления ветственно с первым входом сумматорамассы жидкого металла.

S t3

UT

5

-d

/ Ф/

Фиг.З

| Система контроля количества металла в ковше | 1986 |

|

SU1329911A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-28—Подача