Изобретение относится к неразрушающему контролю и может быть использовано в крупносерийном и массовом производстве для ультразвукового контроля деталей типа дисков различных диаметров.

Известно устройство для сканирования при ультразвуковом контроле дисков, содержащее корпус, размещенные в нем планшайбу для установки дисков, привод планшайбы и блок управления приводом, каретку и привод каретки [1].

Наиболее близким к изобретению является устройство для контроля дисков, содержащее корпус, размещенные в нем планшайбу (стол с зажимными элементами) для установки детали, привод и блок управления планшайбой, каретку с приводом, установленный на каретке преобразователь, привод перемещения преобразователя относительно планшайбы и блок его управления, соединенный с преобразователем дефектоскоп, блок управления дефектоскопом и программный блок, соединенный с входами и выходами всех блоков управления [2].

Наличие в устройстве двух приводов для осуществления сканирования обуславливает необходимость в системе синхронизации. Уровень автоматизации в известном устройстве также невысок, в нем автоматизированы только операции сканирования и регистрации дефектов.

Тогда, как при большом объеме контролируемых изделий, для производительного контроля необходима автоматизация всего технологического цикла контроля, включая помимо сканирования и регистрации дефекта операции поштучной подачи деталей на позицию контроля, ориентации относительно преобразователя, зажима детали, транспортирования с позиции на позицию, кантования с одной стороны детали на другую, разбраковки.

Цель изобретения - повышение производительности за счет автоматизации всего технологического цикла контроля.

Для этого установка снабжена установочной рамой, расположенными на ней накопителем деталей с механизмом их поштучной подачи, кантователем, манипулятором и устройством для разбраковки, каждый из которых имеет блоки управления, соединенные с программным блоком, установленные на раме механизм поштучной подачи и кантователь имеют стол с ориентирующим механизмом в виде зажимных губок, закрепленных на рейках, одна из которых соединена с пневмоцилиндром и установлена с возможность взаимодействия с другой через зубчатое колесо.

При этом для обеспечения высокой точности координаты выявленного дефекта и упрощения конструкции, стол для установки деталей, каретка с преобразователями и регистратор дефектов устройства для сканирования и регистрации дефектов соединены с общим приводом посредством жесткой кинематической передачи.

Ориентация детали, подлежащей контролю, относительно преобразователя является необходимым условием для сканирования при неразрушающем контроле. Возможность автоматической ориентации и зажима детали на каждой позиции, а также наличие накопителя, механизма поштучной подачи деталей, манипулятора и устройства для разбраковки позволяют автоматизировать весь технологический цикл контроля деталей типа дисков различных диаметров и тем самым повысить его производительность.

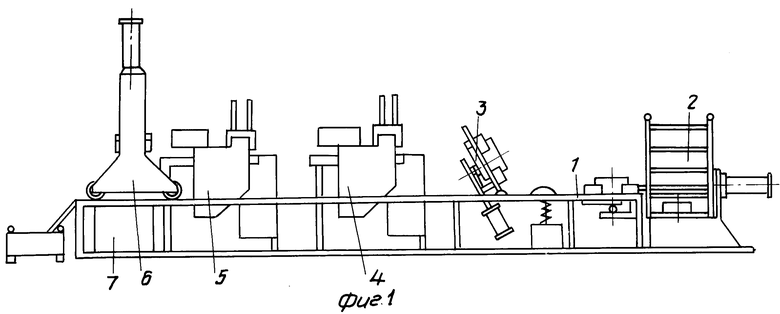

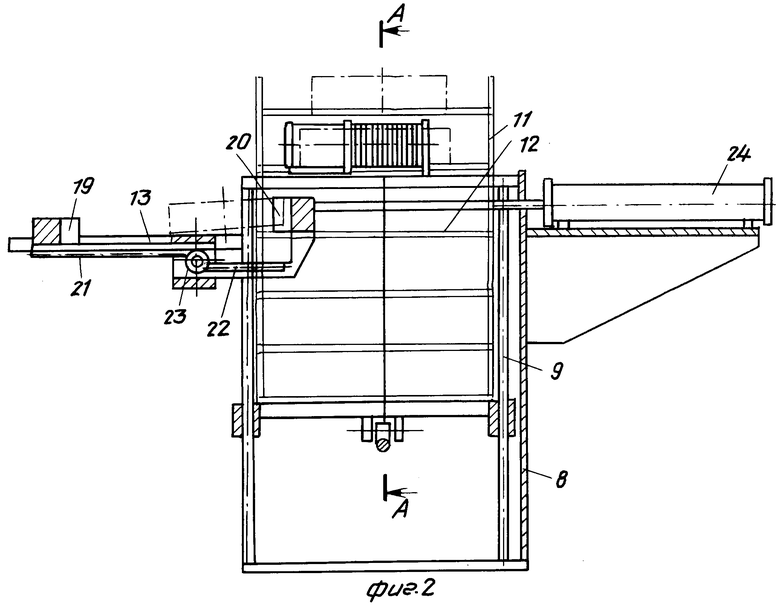

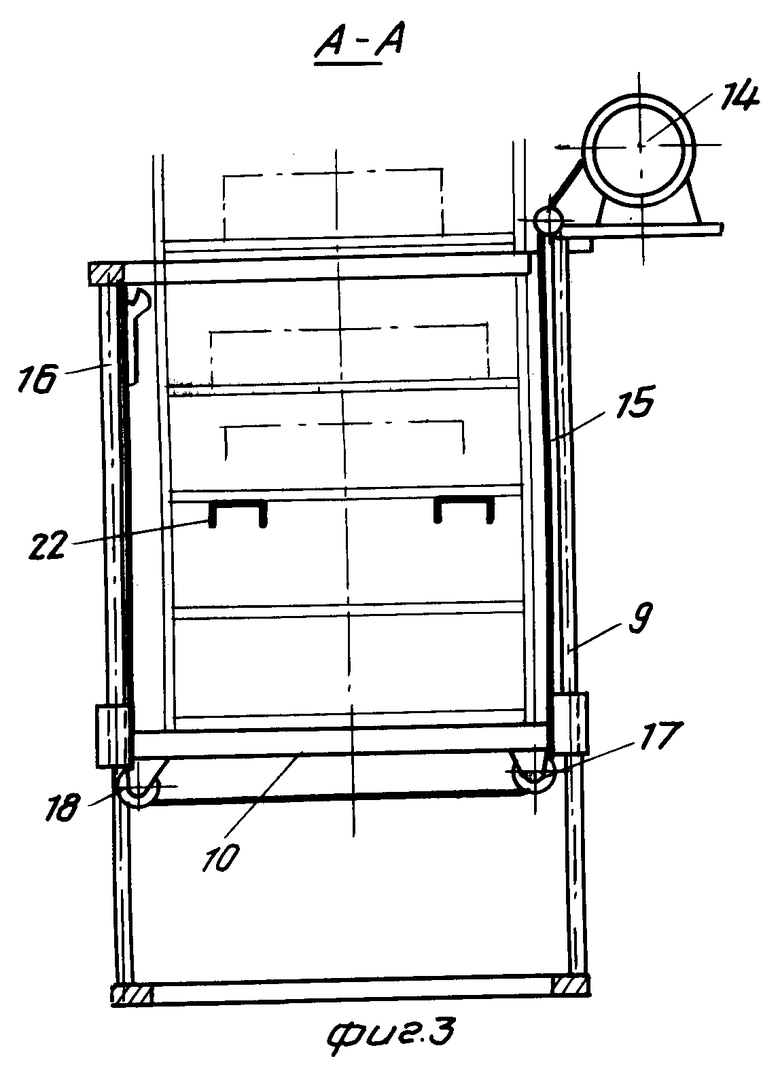

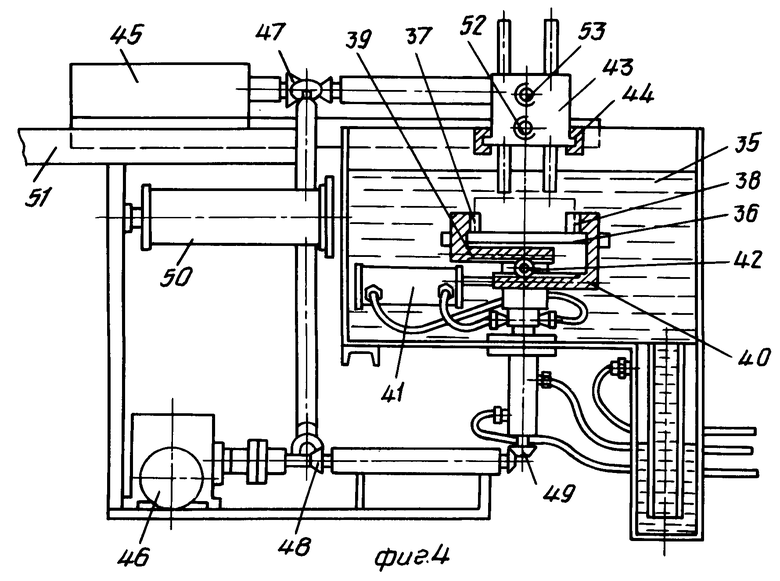

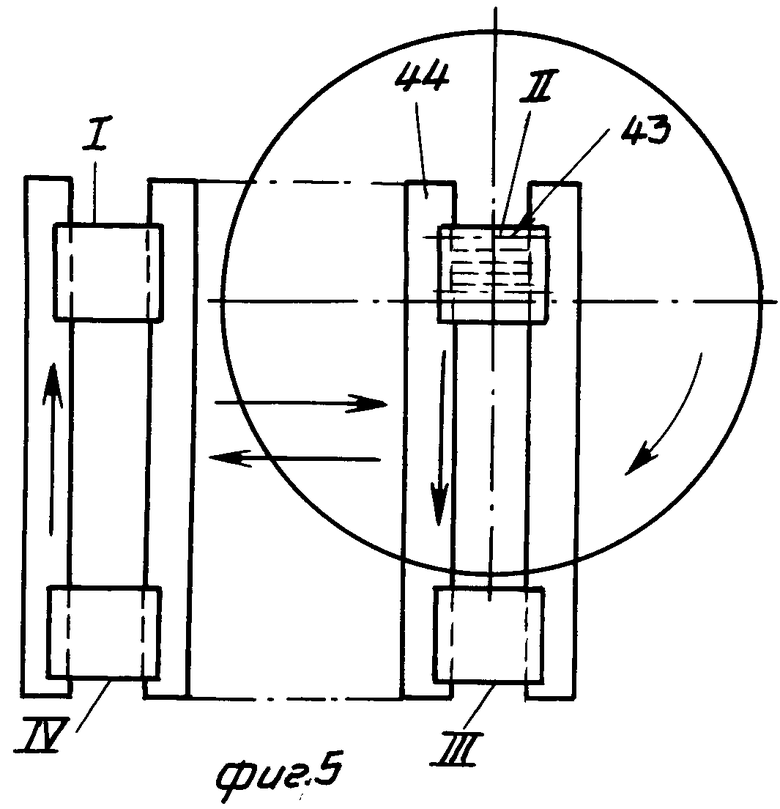

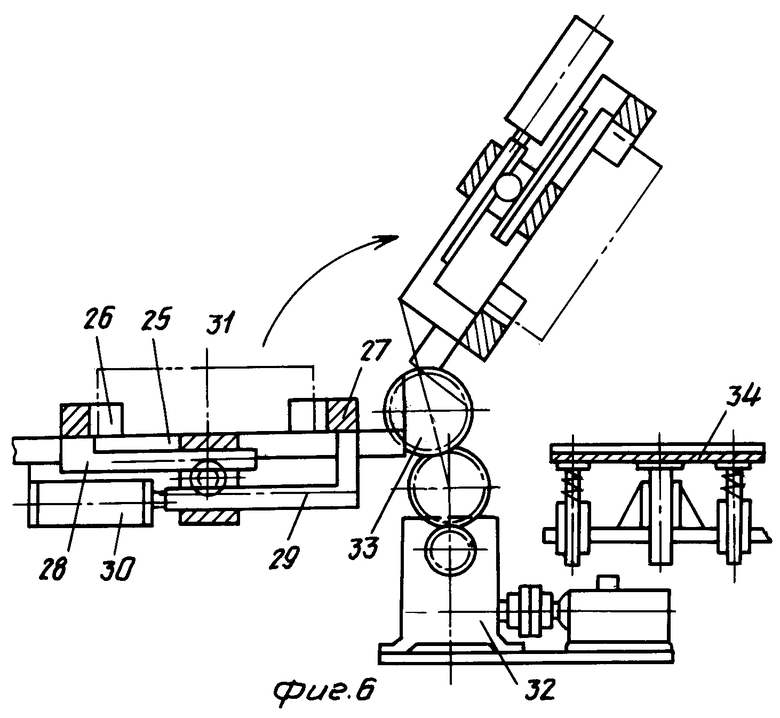

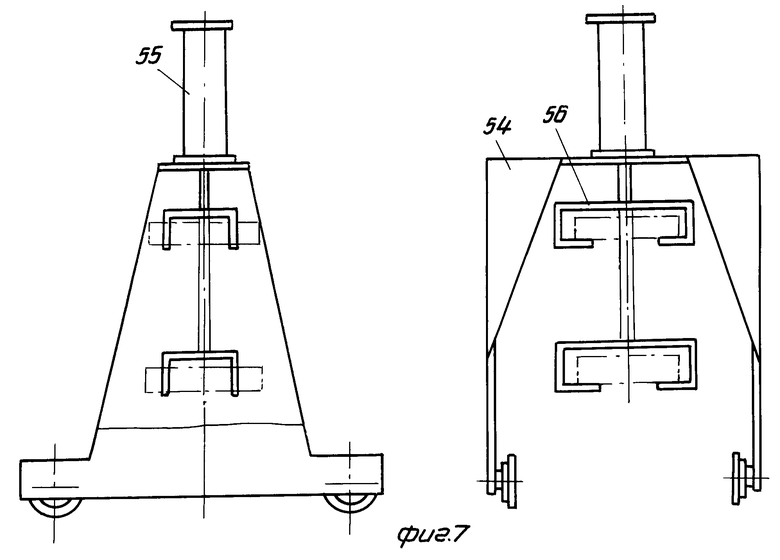

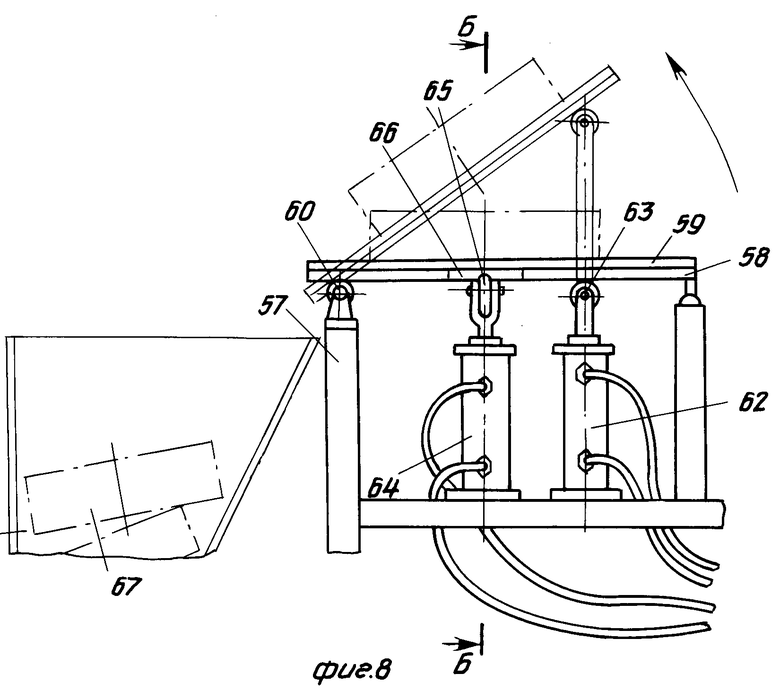

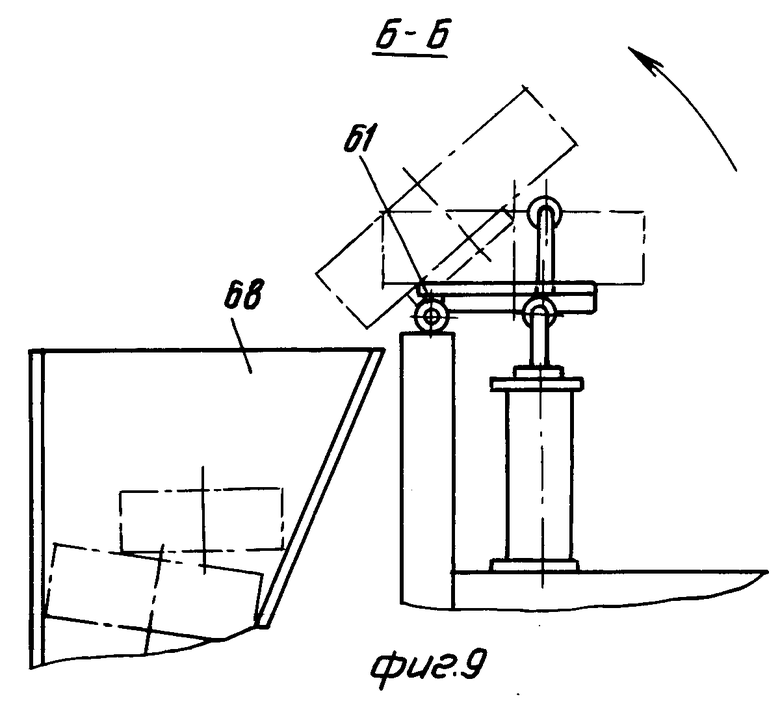

На фиг.1 изображена установка, общий вид; на фиг.2 - накопитель деталей с механизмом поштучной выдачи деталей; на фиг.3 - разрез А-А на фиг.2; на фиг.4 - устройство для сканирования и регистрации дефектов; на фиг.5 - схема перемещений каретки с преобразователями в устройстве для сканирования и регистрации дефектов; на фиг.6 - кантователь; на фиг.7 - манипулятор; на фиг.8 - устройство для разбраковки; на фиг.9 - разрез Б-Б на фиг.1.

Установка содержит раму 1, на которой установлены накопитель 2, кантователь 3, устройства 4 и 5 для сканирования и регистрации дефектов, манипулятор 6, устройство 7 для разбраковки. Накопитель 2 выполнен в виде рамы 8, в которой размещены вертикальные стойки 9, являющиеся направляющими для подвижной платформы 10, на которую устанавливается кассета 11 с деталями.

Перегородки 12 кассеты расположены на равном расстоянии друг от друга. Накопитель 2 оснащен механизмом поштучной подачи деталей, включающим механизм подъема и опускания кассеты с деталями и стол 13 для установки и зажима деталей, оснащенный ориентирующим устройством.

Механизм подъема и опускания содержит тельфер 14 с тросом 15, конец 16 которого неподвижно закреплен на раме 8. Трос взаимодействует с платформой 10 через блоки 17 и 18. Ориентирующее устройство механизма поштучной подачи выполнено в виде призматических зажимных губок 19 и 20, закрепленных на рейках 21 и 22 соответственно, взаимодействующих друг с другом через зубчатое колесо 23. Рейка 22 соединена с пневмоцилиндром 24 и помимо ориентирующей функции первоначально выполняет функцию толкателя.

Кантователь 3 содержит стол 25 для установки деталей, оснащенный ориентирующим устройством, выполненным в виде призматических губок 26 и 27, закрепленные на рейках 28 и 29. При этом рейка 29 соединена с пневмоцилиндром 30 и взаимодействует с рейкой 28 посредством зубчатого колеса 31.

Кроме того, кантователь содержит привод 32 поворота стола 25 с ориентирующим устройством вокруг оси 33 и подпружиненный стол 34 для приема перевернутой детали. Стол 34 выполнен подпружиненным и оснащен датчиком (не показан) с целью обеспечения одного уровня базирующей плоскости для деталей, имеющих различную высоту.

Устройства для сканирования и регистрации дефектов 4 и 5 содержат корпус в виде емкости 35, заполненной жидкостью для акустического контакта, в которой с возможностью вращения, установлен стол 36 для установки деталей, зажимные губки 37 и 38, закрепленные на рейках 39 и 40. При этом рейка 40 соединена с пневмоцилиндром 41 и взаимодействует с рейкой 39 через зубчатое колесо 42.

Блок преобразователей установлен на каретке 43, размещенной в направляющих 44 и имеющей возможность по ним перемещаться. Перемещение каретки 43 с преобразователями по направляющим относительно детали, вращение стола 36 с установленной на нем деталью и запись дефектов в регистраторе 45 осуществляется от одного привода 46 через жесткую коническую передачу 47-48-49.

Перемещение каретки с направляющими из исходной позиции в позицию контроля (ось детали) и обратно осуществляется пневмоцилиндром 50 по направляющим 51. Каретка 43 имеет две скоpости перемещения, рабочую и холостую, за счет наличия ходовых винтов 52 и 53 с разным шагом и возможности реверса и изменения частоты вращения электродвигателя привода 46.

Манипулятор 6 состоит из корпуса 54, в котором размещены механизм захвата, включающий пневмоцилиндр 55, захват 56 и привод продольного перемещения с блоком управления, обеспечивающим остановку манипулятора на определенной позиции.

Устройство для разбраковки 7 содержит стол 57, столешница которого выполнена из двух пластин 58 и 59, установленных с возможностью вращения вокруг шарниров 60 и 61. Причем пластины 58 и 59 перемещаются вместе с помощью пневмоцилиндра 62 посредством ролика 63, а с помощью пневмоцилиндра 64 - посредством ролика 65, ось вращения которого перпендикулярна оси вращения ролика 63.

Для обеспечения возможности перемещения пластины 59 с помощью пневмоцилиндра 64 в пластине 58 выполнено отверстие 66. Устройство для разбраковки оснащено бункером 67 годных деталей, а также бункером 68 бракованных деталей.

Установка работает следующим образом. По команде "Начало" с программного блока начинается технологический процесс ультразвукового контроля шайб, имеющих диаметр до 1000 мм, толщину до 200 мм, в количестве не более 10 штук.

Платформа 10 с установленной на ней кассетой 12 с деталями, подлежащими контролю, опускается в крайнее нижнее положение и начинает двигаться дискретно вверх при помощи тельфера 14 и троса 15. Из самой верхней ячейки губкой 20 при помощи пневмоцилиндра 23 на стол 13 выталкивается деталь, подлежащая контролю. Через определенное время снова включается пневмоцилиндр 23 и губки 19 и 20 через рейки 21 и 22 и зубчатое колесо 23 начинают синхронное движение навстречу друг другу. Одна из губок захватывает деталь, перемещает ее по столу 13 навстречу двигающейся губке 19 до тех пор, пока деталь не окажется в положении, зажатой обеими губками. При этом ось детали, перпендикулярная плоскости диска, независимо от ее наружного диаметра всегда будет на одном и том же месте. Таким образом, на данной позиции деталь определенным образом сориентирована.

Далее манипулятор 6 перемещается к столу 13, подхватывает деталь, губки разжимаются и манипулятор поднимает, переносит ее и устанавливает на стол 36 свободного или ближайшего из устройств для сканирования 4 или 5, затем возвращается в исходное положение. Включается пневмоцилиндр 41, губки 37 и 38 начинают синхронное встречное движение и осуществляют с деталью операцию, описанную выше, т.е. устраняя погрешности позиционирования манипулятора, ориентируют ось детали на данной позиции. Включается пневмоцилиндр 50 и перемещает каретку 43 с преобразователями из исходной позиции I (см. фиг. 5) в позицию контроля II (ось детали). При этом ось первого преобразователя совмещается с центром детали.

Включается привод 46, одновременно осуществляя вращение зажатой детали вместе со столом и перемещение каретки с блоком преобразователей по направляющим относительно детали из ее центра к периферии с шагом 1 мм. Кроме того, одновременно со сканированием, благодаря передаче 47-48-49 происходит запись дефектов на термобумагу в регистраторе 45.

После окончания сканирования, когда закончит движение последний преобразователь (поз. III), жидкость для акустического контакта из емкости 35 сливается, пневмоцилиндр 50 отводит каретку с направляющими за пределы стола 36 (поз. IV), освобождая пространство для последующих манипуляций с деталью. Каретка 43 на ускоренной подаче по направляющим 44 перемещается в направлении исходной позиции, манипулятор перемещается на позицию контроля, губки 37 и 38 разжимаются, манипулятор подхватывает деталь, поднимает ее, переносит и устанавливает на стол 25 кантователя 2. Включается пневмоцилиндр 30, губки 26 и 27 синхронно перемещаются навстречу детали и друг другу, ориентируют деталь и зажимают ее.

Зажатая деталь вместе с ориентирующим устройством переворачивается на 180о приводом 32 вокруг оси 33 и укладывается на подпружиненный стол 34. Со стола 34 деталь подхватывается манипулятором и устанавливается на стол устройства для сканирования 4 или 5 для контроля противоположного торца, который производится в описанной выше последовательности.

Проконтролированная с обоих торцов деталь переносится манипулятором и устанавливается на стол 57 устройства 7 для разбраковки. Годная деталь пневмоцилиндра 62 сталкивается в бункер 67, а бракованная пневмоцилиндром 64 - в бункер 68. На этом технологический цикл контроля завершен.

Установку можно использовать для высокопроизводительного контроля в крупносерийном производстве. В ней автоматизированы все операции технологического цикла контроля, таким образом исключена необходимость в ручном труде и обеспечена высокая достоверность контроля.

К преимуществам установки относится также и то, что заложенное в ней направление сканирования от центра детали к периферии упрощает программное обеспечение контроля и тем самым повышает его надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАХВАТА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1990 |

|

RU2022776C1 |

| ЛИНИЯ КОНТРОЛЯ И РАЗБРАКОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256248C2 |

| Устройство для установки на печатные платы радиоэлементов, преимущественно поверхностного монтажа | 1988 |

|

SU1777256A1 |

| Устройство для магнитопорошкового контроля | 1988 |

|

SU1635113A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Устройство для пакетирования кольцеобразных изделий | 1983 |

|

SU1141052A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2154819C1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Устройство для сортировки полупроводниковых приборов по электрическим параметрам | 1980 |

|

SU1014072A1 |

Изобретение относится к устройствам для ультразвукового неразрушающего контроля материалов и изделий, а именно к устройствам для ультразвукового контроля деталей типа дисков. Задача изобретения - повышение производительности контроля за счет его полной автоматизации. Установка содержит устройство для сканирования и регистрации дефектов, включающее корпус, в котором установлен стол для установки и зажима деталей, каретку с расположенными на ней преобразователями, регистратор дефектов, привод стола и каретки, блоки управления приводов, соединенные с программным блоком, установочную раму, накопитель деталей с механизмом их поштучной подачи, кантователь, манипулятор и устройство для разбраковки, каждый из которых имеет блоки управления, соединенные с программным блоком, установленные на раме. Механизм поштучной подачи и кантователь имеют стол с ориентирующим механизмом для установки из зажима деталей, выполненным в виде зажимных губок, закрепленных на рейках, одна из которых соединена с пневмоцилиндром и взаимодействует с другой посредством зубчатого колеса. 1 з.п. ф-лы, 9 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для автоматизированного контроля | 1986 |

|

SU1413517A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-20—Публикация

1991-10-08—Подача