Изобретение относится к производству теплоизоляционных скорлуп из РОЛОКНИСТО- го материала и может быть использовано в промышленности теплоизоляционных строительных материалов и найти применение для теплоизоляции трубопроводов АЭС с температурой теплоносителя более .

Целью изобретения является изготовление скорлуп и сохранение геометрической формы полуцилиндров и улучшение их качества.

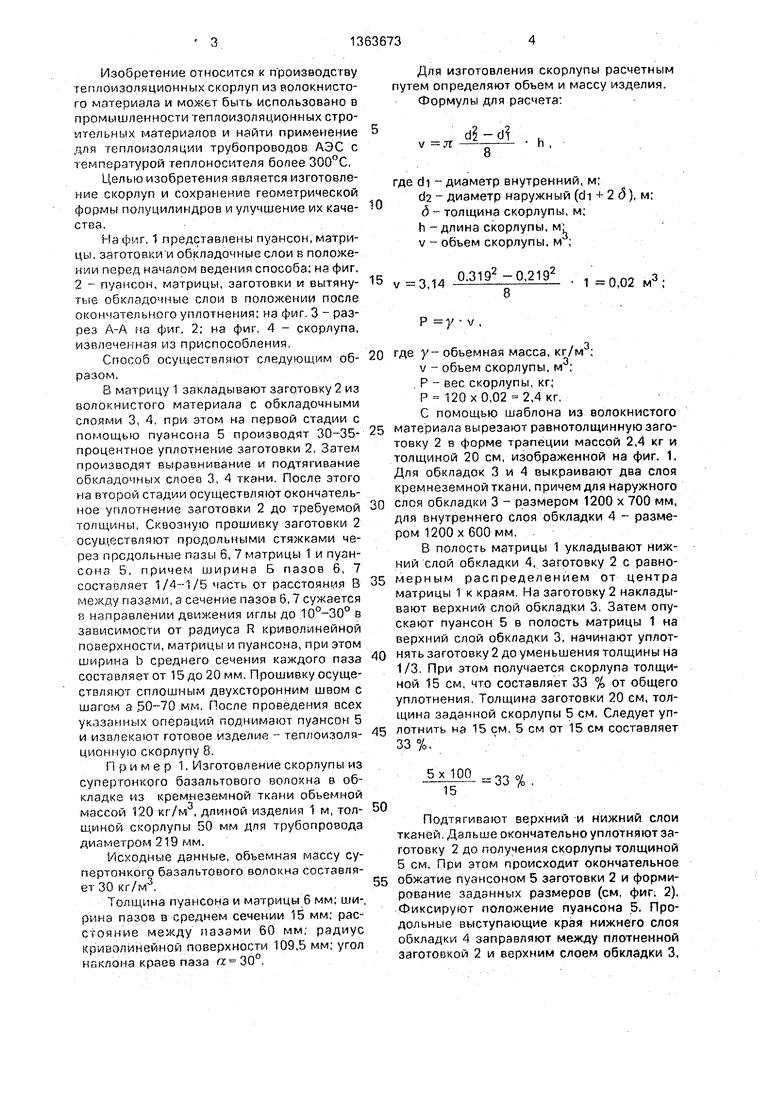

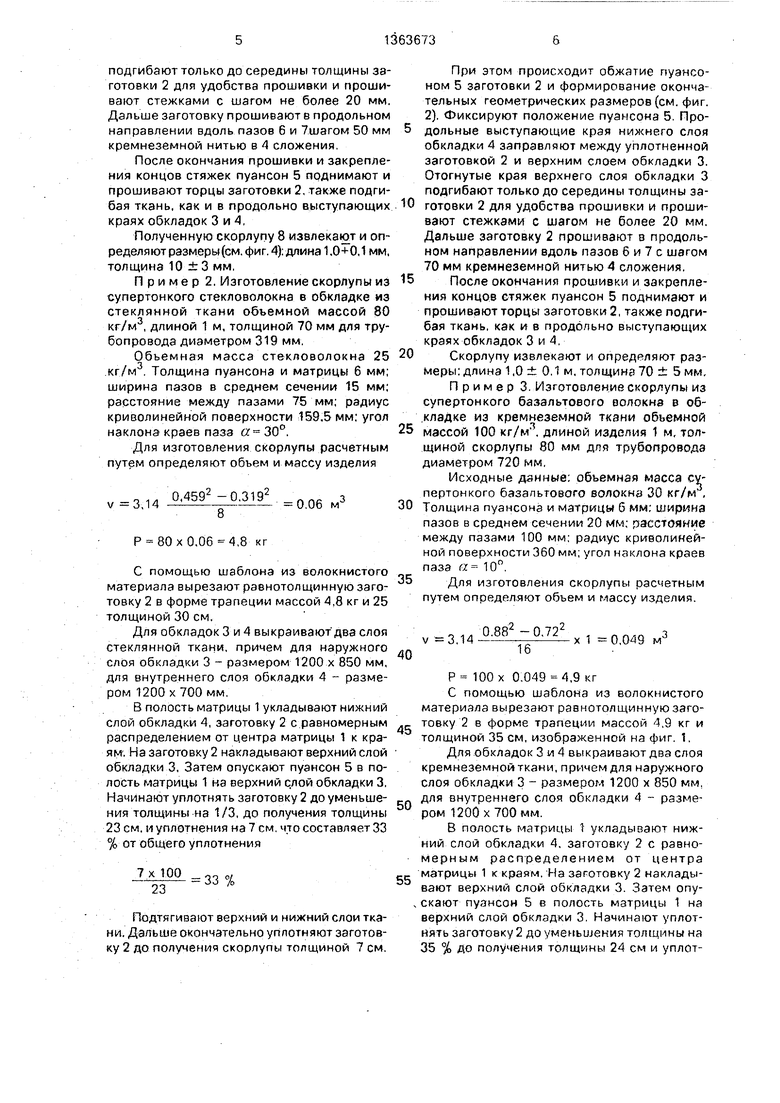

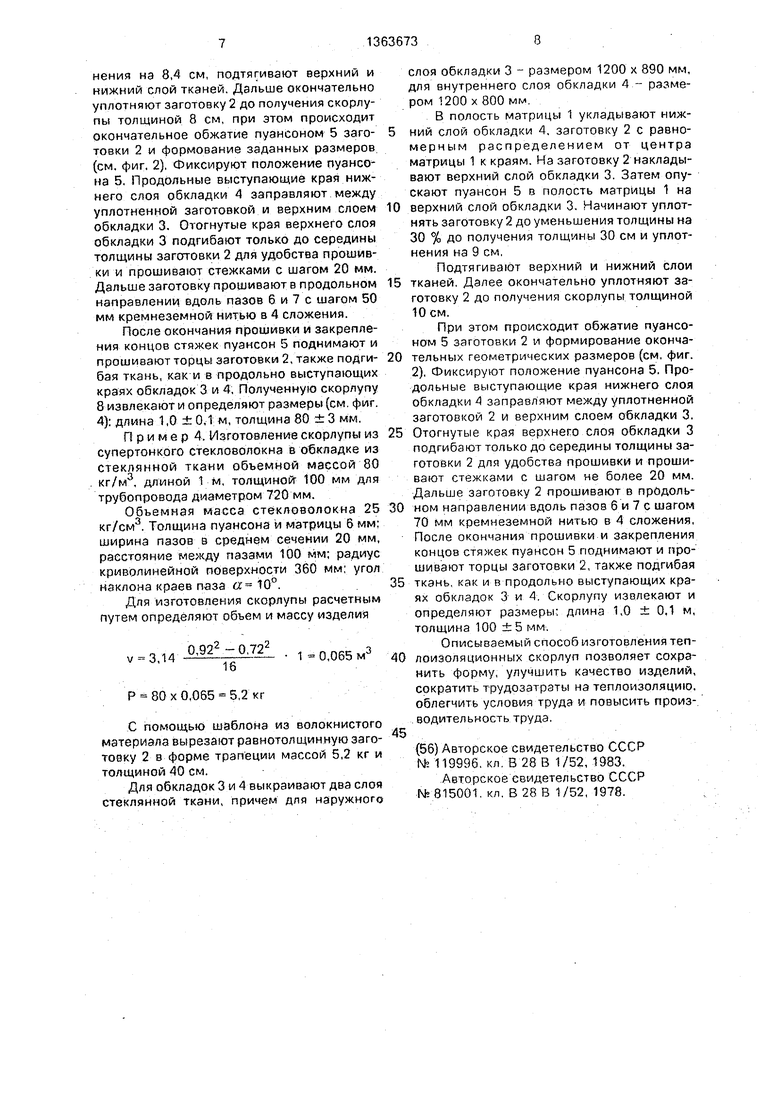

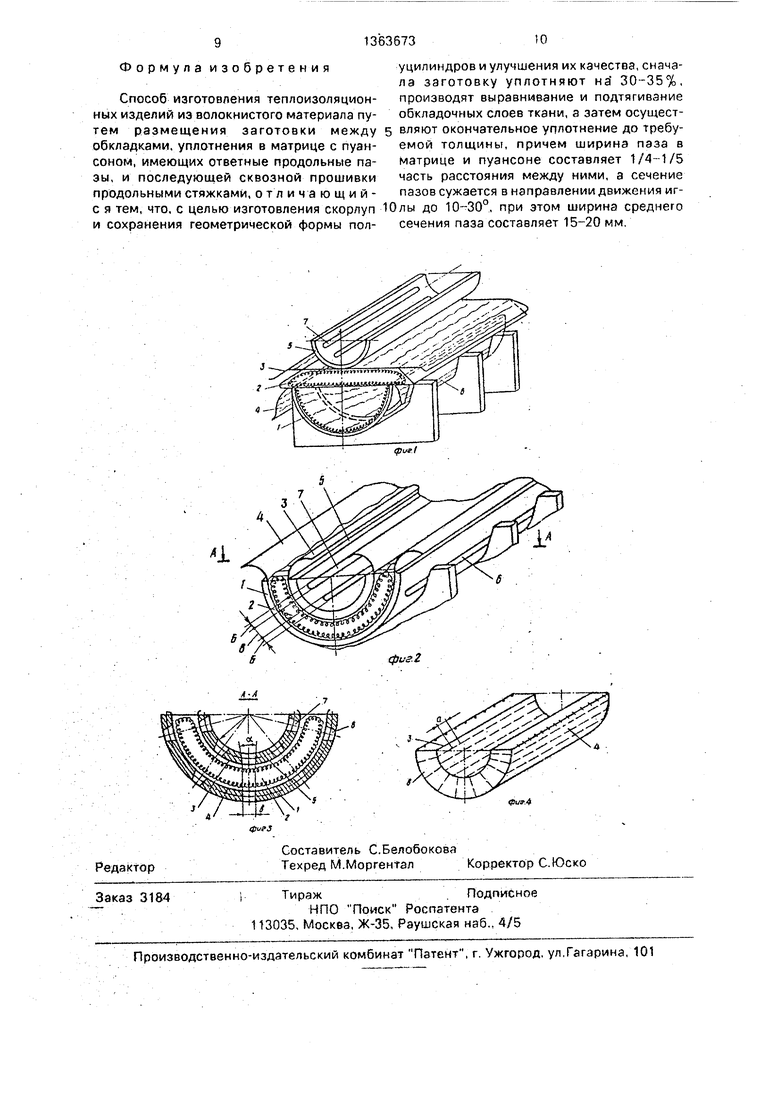

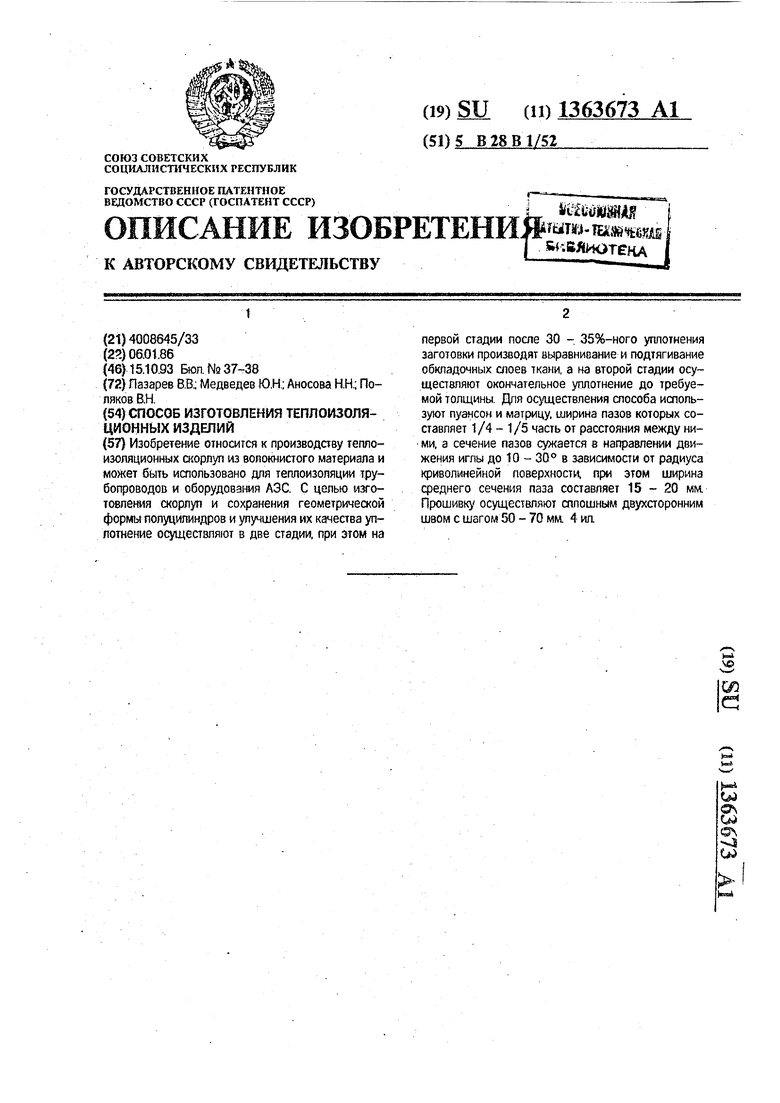

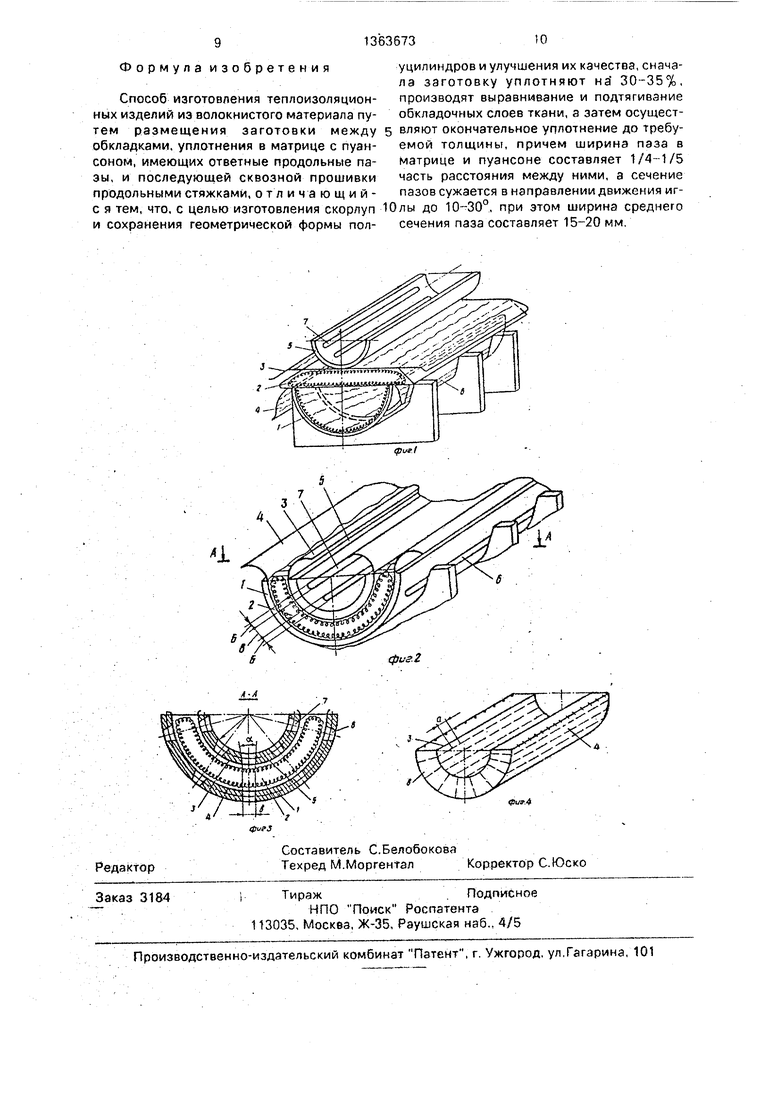

Нафиг. 1 представлены пуансон, матрицы, заготовки и обкладочные слои в положении перед началом ведения способа: на фиг. 2 - пуансон, матрицы, заготовки и вытянутые обкладочные слои в положении после окончательного уплотнения: на фиг. 3 - разрез А-А на фиг. 2: на фиг. 4 - скорлупа, извлеченная из приспособления.

Способ осуществляют следующим образом.

В матрицу 1 закладывают заготовку 2 из волокнистого материала с обкладочными слоями 3, 4. при этом на первой стадии с помощью пуансона 5 производят 30-35- процентное уплотнение заготовки 2, Затем производят выравнивание и подтягивание обкладочных слоев 3, 4 ткани. После зтого на второй стадии осуществляют окончательное уплотнение заготовки 2 до требуемой толщины. Сквозную прошиеку заготовки 2 осуществляют продольными стяжками через продольные пазы 6, 7 матрицы Т и пуансона 5, п.ричем ширина Б пазов 6, 7 составляет 1/4-1/5 часть от расстояния В между пазами, а сечение пазов 6,7 сужается в направлении двимсения иглы ,qo .10°-30° в зависимости от радиуса R криволинейной поверхности, матрицы и пуансона, при этом ширина b среднего сечения каждого паза составляет от 15 до 20 мм. Прошивку осуществляют сплошным двухсторонним швом с шагом а.50-70,мм. После проведения всех укчэзанных операций поднимают пуансон 5 и извлекают готовое изделие - теплоизоляционную скорлупу 8.

П р и м е р 1. Изготовление скорлупы из супертонкого базальтового волокна в обкладке из кремнеземной ткани обьемной массой 120 кг/м , длиной изделия 1 м, толщиной скорлупы 50 мм для трубопровода диаметром 219 мм.

Исходные данные, объемная массу супертонкого базальтового волокна составляет 30 кг/м.

Толщина пуансона и матрицы 6 мм; ши-. рина пазов в среднем сечении 15 мм; расстояние между пазами 60 мм; радиус кpивvэлйнeйнoй поверхности 109,5 мм; угол наклона краев паза а 30°.

Для изготовления скорлупы расчетным путем определяют объем и массу изделия. Формулы для расчета:

V Л

dl -d1 8

h ,

где di - диаметр внутренний, м;

d2 - диаметр наружный (di + 2 д}, м; 5 - толщина скорлупы, м; h - длина скорлупы, м V - объем скорлупы, м ;

,.3,14-Ml9LllM19L . ,02 о

р ) V ,

f A У объемная масса, кг/м ; V - объем скорлупы, м ; . Р - вес скорлупы, кг; Р 120x0,02 2,4 кг. С помощью шаблона из волокнистого

материала вырезают равнотолщинную заготовку 2 в форме трапеции массой 2,4 кг и толщиной 20 см, изображенной на фиг. 1. Для обкладок 3 м 4 выкраивают два слоя кремнеземной ткани, причем для наружного

слоя обкладки 3 - размером 1200 х 700 мм, для внутреннего слоя обкладки 4 - размером 1200х 600 мм. .

В полость матрицы 1 укладывают нижний слой обкладки 4, заготовку 2 с равномерным распределением от центра матрицы 1 к краям. На заготовку 2 накладывают верхний слой обкладки 3. Затем опускают пуансон 5 в полость матрицы 1 на верхний слой обкладки 3, нaчиflaют уплотпять заготовку 2 до уменьшения толщины на 1/3. При этом получается скорлупа толщиной 15 см, что составляет 33 % от общего уплотнения. Толщина заготовки 20 см, толщина заданной скорлупы 5 см. Следует уплотнить на 15 см. 5 см от 15 см составляет 33%.

5 X 100 „„„ о/ - - J J .

Подтягивают верхний и нижний слои тканей. Дальше окончательно уплотняют заготовку 2 до получения скорлупы толщиной 5 см. При этом происходит окончательное 5 обжатие пуансоном 5 заготовки 2 и формирование заданных размеров (см, фиг. 2). Фиксируют положение пуансона 5. Продольные выступающие края нижнего слоя обкладки 4 заправляют между плотненной заготовкой 2 и верхним слоем обкладки 3,

подгибаюттолько до середины толщины заготовки 2 для удобства прошивки и прошивают стежками с шагом не более 20 мм. Дальше заготовку прошивают в продольном направлении вдоль пазов 6 и 7шагом 50 мм кремнеземной нитью в 4 сложения.

После окончания прошивки и закрепления концов стяжек пуансон 5 поднимают и прошивают торцы заготовки 2. также подгибая ткань, как и в продольно выступающих краях обкладок 3 и 4.

Полученную скорлупу 8 извлекают и определяют размеры (см. фиг. 4): длина 1,0+0,1 мм, толщина 10 ± 3 мм.

Пример 2. Изготовление скорлупы из супертонкого стекловолокна в обкладке из стеклянной ткани объемной массой 80 кг/м , длиной 1 м, толщиной 70 мм для трубопровода диаметром 319 мм.

Объемная масса стекловолокна 25 .кг/м. Толщина пуансона и матрицы 6 мм; ширина пазов в среднем сечении 15 мм: расстояние между пазами 75 мм; радиус криволинейной поверхности 159,5 мм; угол наклона краев паза а 30°.

Для изготовления скорлупы расчетным путем определяют объем и массу изделия

V -3,14

п ле.П Г) ...

и.ЧЙУУ, р gg 3

Р 80x0,06 4.8 кг

С помощью шаблона из волокнистого материала вырезают равнотолщинную заготовку 2 в форме трапеции массой 4,8 кг и 25 толщиной 30 см.

Для обкладок 3 и 4 выкраивают два слоя стеклянной ткани, причем для наружного слоя обкладки 3 - размером 1200 х 850 мм, для внутреннего слоя обкладки 4 - размером 1200x700 мм.

В полость матрицы 1 укладывают нижний слой обкладки 4, заготовку 2 с равномерным распределением от центра матрицы 1 к краям-. На заготовку 2 накладывают верхний слой обкладки 3, Затем опускают пуансон 5 в полость матрицы 1 ка верхний слой обкладки 3. Начинают уплотнять заготовку 2 до уменьшения толщины на 1/3, до получения толщины 23 см, и уплотнения на 7 см. что составляет 33 % от общего уплотнения

7 X 100 23

33

Подтягивают верхний и нижний слои ткани. Дальше окончательно уг потняют заготовку 2 до получения скорлупы толщиной 7 см.

При этом происходит обжатие пуансоном 5 заготовки 2 и формирование окончательных геометрических размеров (см. фиг. 2). Фиксируют положение пуансона 5. Про- дольные выступающие края нижнего слоя обкладки 4 заправляют между уплотненной заготовкой 2 и верхним слоем обкладки 3, Отогнутые края верхнего слоя обкладки 3 подгибают только до середины толщины заготовки 2 для удобства прошивки и прошивают стежками с шагом не более 20 мм, Дальше заготовку 2 прошивают в продольном направлении вдоль пазов 6 и 7 с шагом 70 мм кремнеземной нитью 4 сложения.

После окончания прошивки и закрепления концов етяжек пуансон 5 поднимают и прошивают торцы заготовки 2, также подгибая ткань, как и в продольно выступающих краях обкладок 3 и 4.

Скорлупу извлекают и определяют размеры: длина 1,0 ± 0.1 м, толщина 70 ± 5 мм. Пример 3. Изготовление скорлупы из супертонкого базальтового волокнз в об- .клаДке из кремнеземной ткани обьемной

массой 100 кг/м , длиной изделия 1 м, толщиной скорлупы 80 мм для трубопровода диаметром 720 мм.

Исходные данные: обьемная масса супертонкого базальтоеого во/юкнз 30 кг/м .

Толщина пуансона и матрицы б мм: ширина пазов в среднем сечении 20 мм; расстояние между пазами 100 мм: радиус криволинейной поверхности 360 мм; угол наклона краев паза « 10.

Для изготовления скорлупы расчетным путем определяют объем и массу изделия.

V 3.14 -

0.88 - 0,72

16

X 1 0.049 м

0

Р ЮОх 0.049 4,9 кг

С помощью шаблона из волокнистого материала вырезают равнотолщинную заго- р. товку 2 в форме трапеции массой 4.9 кг и толщиной 35 см, изображенной на фиг. 1.

Для обкладок 3 и 4 выкраивают два слоя кремнеземной ткани, причем для наружного слоя обкладки 3 - размером 1200 х 850 мм, для внутреннего слоя обкладки 4 - размером 1200х 700мм.

В полость матрицы I укладывают нижний слой обкладки 4, заготовку 2 с равио- мерным распределением от центра ц матрицы 1 к краям. На заготовку 2 накладывают верхний слой обкладки 3. Затем опу- , екают пуансон 5 в полость матрицы 1 на верхний слой обкладки 3. Начинают уплотнять заготовку 2 до yмeиьu eния толщины на 35 % до получения толщины 24 см и уплотнения на 8,4 см, подтягивают верхний и нижний слой тканей. Дальше окончательно уплотняют заготовку 2 до получения скорлупы толщиной 8 См, при этом происходит окончательное обжатие пуансоном 5 заготовки 2 и формование заданных размеров, (см. фиг, 2), Фиксируют положение пуансона 5, Продольные выступающие края нижнего слоя обкладки 4 заправляют между уплотненной заготовкой и верхним слоем обкладки 3. Отогнутые края верхнего слоя обкладки 3 подгибают только до середины толщины заготовки 2 для удобства прошивки и прошивают стежками с шагом 20 мм. Дальше заготовку прошивают в продольном направлении вдоль пазов 6 и 7 с шагом 50 мм кремнеземной нитью в 4 сложения.

После окончания прошивки и закрепления концов стяжек пуансон 5 поднимают и прошивают торцы заготовки 2, также подгибая ткань, как и в продольно выступающих краях обкладок 3 и 4, Полученную скорлупу 8 извлекают и определяют размеры (см. фиг. 4): длина 1,0 ± 0,1 м, толщина 80 ± 3 мм.

Пример 4. Изготовление скорлупы из супертонкого стекловолокна fe обкладке из стеклянной ткани объемной массой 80 кг/м, длиной 1м, толщиной 100 мм для трубопровода диаметром 720 мм.

Обьемная масса стекловолокна 25 кг/см . Толщина пуансона и матрицы 6 мм; ширина пазов в среднем сечении 20 мм, расстояние между пазами 100 мм; радиус криволинейной поверхности 360 мм: угол наклона краев паза а- 10°.

Для изготовления скорлупы расчетным путем определяют объем и массу изделия

v 3,14

0,92 -0,72 16

1 0,065 мР 80 X 0,065 5,2 кг

С помощью шаблона из волокнистого материала вырезают равнотолщинную заго- тоаку 2 8 форме трапеции массой 5,2 кг и толщиной 40 см.

Для обкладок 3 и 4 выкраивают два слоя стеклянной ткани, причем для наружного

слоя обкладки 3 - размером 1200 х 890 мм, для внутреннего слоя обкладки 4 - размером 1200 X 800мм.

В полость матрицы 1 укладывают нижНИИ слой обкладки 4. заготовку 2 с равномерным распределением от центра матрицы 1 к краям. На заготовку 2 накладывают верхний слой обкладки 3. Затем опускают пуансон 5 в полость матрицы 1 на

верхний слой обкладки 3. Начинают уплотнять заготовку 2 до уменьшения толщины на 30 % до получения толщины 30 см и уплотнения на 9 см.

Подтягивают верхний и нижний слои

тканей. Далее окончательно уплотняют заготовку 2 до получения скорлупы толщиной 10см.

При этом происходит обжатие пуансоном 5 заготовки 2 и формирование окончательных геометрических размеров (см, фиг. 2), Фиксируют положение пуансона 5. Продольные выступающие края нижнего слоя обкладки 4 заправляют между уплотненной заготовкой 2 и верхним слоем обкладки 3,

Отогнутые края верхнего слоя обкладки 3 подгибают только до середины толщины заготовки 2 для удобства прошивки и прошивают стежками с шагом не более 20 мм. Дальше заготовку 2 прошивают в прОдольном направлении вдоль пазов 6 и 7 с шагом 70 мм кремнеземной нитью в 4 сложения. После окончания прошивки и закрепления концов стяжек пуансон 5 поднимают и прошивают торцы заготовки 2, также подгибая

ткань, как и в продольно выступающих краях обкладок 3 и 4. Скорлупу извлекают и определяют размеры: длина 1,0 ± 0,1 м, толщина 100 ±5 мм.

Описываемый способ изготовления теплоиЭоляционных скорлуп позволяет сохранить форму, улучшить качество изделий, сократить трудозатраты на теплоизоляцию, облегчить условия труда и повысить произ- . водительность труда.

(56) Авторское свидетельство СССР №. 119996, кл, В 28 В 1/52, 1983.

Авторское свидетельство СССР №815001. кл, В 2В В 1/52, 1978.

Формула изобретения

Способ изготовления теплоизоляционных изделий из волокнистого материала путем размещения заготовки между обкладками, уплотнения в матрице с пуансоном, имеющих ответные продольные пазы, и последующей сквозной прошивки продольными стяжками, отличающий- с я тем, что, с целью изготовления скорлуп и сохранения геометрической формы полуцилиндров и улучшения их качества, снача- ла заготовку уплотняют на 30-35%, производят выравнивание и подтягивание обкладочных слоев ткани, а затем осущест5 вляют окончательное уплотнение до требуемой толщины, причем ширина паза в Матрице и пуансоне составляет 1/4-1/5 часть расстояния между ними, а сечение пазов сужается в направлении движения игЮлы до 10-30°, при этом щирина среднего сечения паза составляет 15-20 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционный прошивной мат | 1988 |

|

SU1577963A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТИВОПОЖАРНОГО БАРЬЕРА | 2020 |

|

RU2751466C1 |

| Способ изготовления звукоизо-ляциОННыХ издЕлий | 1978 |

|

SU815001A1 |

| Способ изготовления минераловатных прошивных матов | 1981 |

|

SU992500A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Способ изготовления минераловатных прошивных матов | 1986 |

|

SU1447663A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ | 1992 |

|

RU2028854C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ БЕСШОВНЫХ ТРУБ | 2010 |

|

RU2453390C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ПОКОВОК | 2011 |

|

RU2475330C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ РАБОЧИХ ДЕТАЛЕЙ ВЫРУБНОГО ШТАМПА | 1992 |

|

RU2021061C1 |

Изобретение относится к производаву теплоизоляционных аюрпуп из волокнистого материала и может быть использовано для теплоизоляции трубопроводов и оборудования АЗС. С целью изготовления скорлуп и сохранения геометрической формы полуцилиндров и улучшения их качества уплотнение осуществляют в две стадии, при этом на первой стадии после 30 - 35%-ного уплотнения заготовки производят выравнивание и подтягивание обкладочных слоев ткани, а на второй стадии осу- щеавляют окончательное уплотнение до требуемой толщины. Для ос оцествления способа используют пуансон и матрицу, ширина пазов которых составляет 1/4-1/5 часть от расстояния между ни- ми, а сечение пазов сужается в направлении движения иглы до 10 - 30 в зависимости от радиуса криволинейной поверхности, при этом ширина феднего сечения паза составляет 15 - 20 мм. Прошивку осуществляют сплошным даухаоронним швом с шагом 50 - 70 мм. 4иа )«й ы ел ы OS я ы .

Cpufl

фиг. 2

л-А

S

риг.4

Редактор

Составитель С.Белобокова

Техред М.МоргенталКорректор С.Юско

Заказ 3184

Тираж. Подписное

НПО Поиск Роспатента 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Авторы

Даты

1993-10-15—Публикация

1986-01-06—Подача