Изобретение относится к усовершенствованному способу получения ингибитора атмосферной коррозии стали на основе многоатомных фенолов.

Целью изобретения является повьш1е- ние защитного эффекта в атмосферных условиях.

Пример 1, В трехгорлую круг- лодоннзпо колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 6,1 г (0,1 моль) моноэта-- ноламина и 8,8 г 34%-ного формальдегида (Ojl моль) и выдерживают смесь при температуре в течение ч после чего загружают 22 г (0,2 моль) пирокатехина и 11,5 г 85%-кой (0,1 моль) и перемешивают смесь в течение 1 ч при данной температуре, затем загружают 858 г 34%-ного (0,1 моль) формальдегида, поднимают температуру в течение 10-15 мин до 80°С и вьщерживают в - течение 1 ч,

CTeheHb завершенности реакции определяют по содержанию остаточного формальдегида, содержание которого определяют потенциометрическим титрованием с солянокислым гидроксилдми- ном. Среднюю молекулярную массу полученного ингибитора коррозии определя- ют криоскопически в диоксанео

Синтезированный ингибитор не содержит свободного формальдегида и имеет среднюю молекулярную массу 285 ± 5 (из трех параллельных опреде- лений)J что соответствует соотношению 2 S I; 2.

Степень защиты составляет при 20 и 40 С 95 2% (из пяти параллельных измерений).

Пример5 В трехгорлую колбу, 40 снабженную мешалкой, обратным холодильником и термометром, загружают 6,1 г (0,1 моль) моноэтано ламина и i 858 г 34%-ного (0,1 моль) раствора формальдегида и вьщерживают смесь при

45 35 С в течение ts5 ч, после чего- заг ружают-16,5 г (0,15 моль) пирокатехина и 11,5 г 85%-ной (0,1 моль) Н,РО и перемешивают смесь в течение 1 ч при той же .температуре, затем добав-

Пример2о В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром/ загружают - 6,1 г (0,1 моль) моноэтаноламина и г 37%-Hdro (0,09 моль) формальде- гвда и выдерживают смесь при 35°С в течение ,,5 ч, после чего загружают 50,4 г (0,4 моль) пирогаллола и пере-, меш ивают смесь в течение 1 ч при этой 50 -пяют 4,4 г 34%-ного (0,05 моль) раст- темпёратуре с добавлением 11,5 г 85%- . вора формальдегида, поднимают температуру до 90°С и вьщержнвают в течение 1 чо Средняя молекулярная масса 20219, степень защиты 72±7%.

Примерб. В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 10,5 г (0,1 моль) диэтаноламина и

ной ( моль) , Затем загружают 25.,0 г (0,31 моль) формаль дегида, поднимают температуру до 90 С и выдерживают в течение. 1,5 ч

Синтезированный продукт не содержит остаточного формальдегида и liweeT среднюю молекулярную массу 590± 8, что соответствует соотногаению 4:1:4

55

8,8 г 34%-ного (0.,1 моль) раствора

Степень защиты составляет при 20Т. 95 ± 2%, при 40°С 97± 2%.

П р н м е р 3. В трехгорлую круг- лодонную колбу, снабженную мешалкой, обратным холодильником и термомет- .ром, загружают 10,5 г диэтанол- амина (0,1 моль) и 8,9 г 37%-ного (О,11 моль) формальдегида и выдерживают смесь при 30 С в течение 1,0 ч, после чего загружают 75,6 г (0,6 моль) пирогаллола и 8,10 г 85%-ной (0,07 моль) , и перемешивают смесь в течение 1 ч при этой температуре. Затем загружают 39, 37%- ного (0,49 моль) формальдегида, поднимают температуру до 85 С и выдерживают в течение 1,5 ч. Средняя молеку- . лярная масса 90015s степень защиты 96i 3%.

При мер 4„В трехгорлую колбу, снабженную мешалкой, обратным: холодильником и термометром, загр-ужают 10,5 г (0,1 моль) диэтаноламина и 8,9 г 37%-ного (0,11 моль) формальдегида и выдерживают смесь при 33 С в 1 ч, после чего загружают 25,0 г (О,,2 моль) фракции ФЧ-16 (фракции двухатомных фенолов термической переработки черемховских углей) и г (0,1 моль) и перемешивают смесь в течение 2 ч при данной температуре, затем добавляют 7,3 г (0,09 моль) формальдегида, поднимают температуру до 80 С н вьщерживают в течение 1,5 ч Сред- . няя молекулярная масса 305 ± 5, степень защиты 91± 2%.

Пример5 В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 6,1 г (0,1 моль) моноэтано ламина и 858 г 34%-ного (0,1 моль) раствора формальдегида и вьщерживают смесь при

-пяют 4,4 г 34%-ного (0,05 моль) раст- вора формальдегида, поднимают температуру до 90°С и вьщержнвают в течение 1 чо Средняя молекулярная масса 20219, степень защиты 72±7%.

35 С в течение ts5 ч, после чего- заг ружают-16,5 г (0,15 моль) пирокатехина и 11,5 г 85%-ной (0,1 моль) Н,РО и перемешивают смесь в течение 1 ч при той же .температуре, затем добав-

-пяют 4,4 г 34%-ного (0,05 моль) раст- вора формальдегида, поднимают температуру до 90°С и вьщержнвают в течение 1 чо Средняя молекулярная масса 20219, степень защиты 72±7%.

8,8 г 34%-ного (0.,1 моль) раствора

формальдегида и выдерживают смесь при 30(j н течение 1 ч, после чего загружают последовательно 100 г (0,8 моль) фракции ФЧ-16 и 11,5 г , 85%-ной (0,1 моль) ,, и перемешивают смесь в течение 1,5 ч при той же температуре. Затем добавляют 61,6 34%-ного (0,7 моль) форь.альдегида, поднима от температуру до 85°С н вьщерживают в течение 1 ч.

Получают продукт нерастворимьй в воде н водно-спиртовых растворах, среднюю молекулярную массу которого определить не удается.

Пример. В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 7,3 г (0,1 моль) диэтиламина и 7,3 г 37%-ного (.0,09 моль) формальдегида и выдерживают смесь З5 с в течение 1 ч, после чего загружают 50,0 г фракции экстрактивных фенолов (ФЧ-16)

и 11,5 г 85%-ной (0,.1 моль) и в 5%-ном растворе едкого натра, со- перемешивают смесь в течение 1,5 ч 25 держащего цинк, для удаления продук- при данной температуре, затем добав- тов коррозии и взвешивались, ляют 25,0 г 37%-ного (О,31 моль) фор- Испытания защитных свойств ингибиторов при АО С проводят с конденсацией влаги на поверхности образцов.

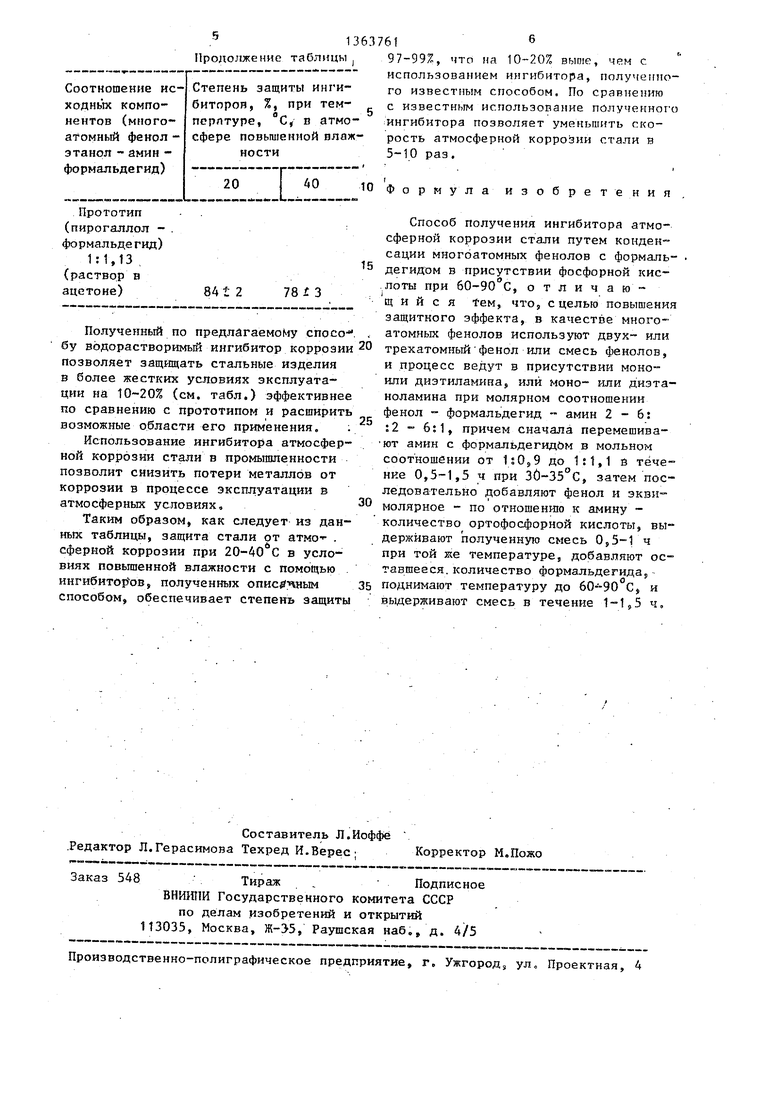

Сравнение защитных свойств полученных ингибиторов коррозии стали в .атмосферных условиях с защитнйми : свойствами продукта конденсации пирогаллола с формальдегидом,,сиктезиро- -,. ванного по описанию в, прототипе, даJb

ется в таблице.

30

мальдегида, поднимают температуру до 85 С и выдерживают в течение 1,5 ч. Средняя молекулярная масса 298i5, степень защиты 90 ±3%.

Пример8. В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 4,.5 г этиламина .(0,1 моль) и 8,9 г 37%-ного (0,11 моль) формальдегида и вьщерживают смесь при 30 С в течение 1 ч, после чего загружают 22 г пирокатехина (0,2 моль) и 8,1 г.85%- ной Н,РО (0,07 моль) и перемешивают СМЕСЬ в течение 1 ч при той же температуре, затем добавляют г 37%- ного. (О,09 моль) формальдегида, поднимаю-т температуру до 80°С и вьщержи-. этанол - амин- вагат в течение 1,5 ч. Средняя мояеку- 45 формальдегид) лярная масса 279i5, степень защиты , .911:3%. ,.:

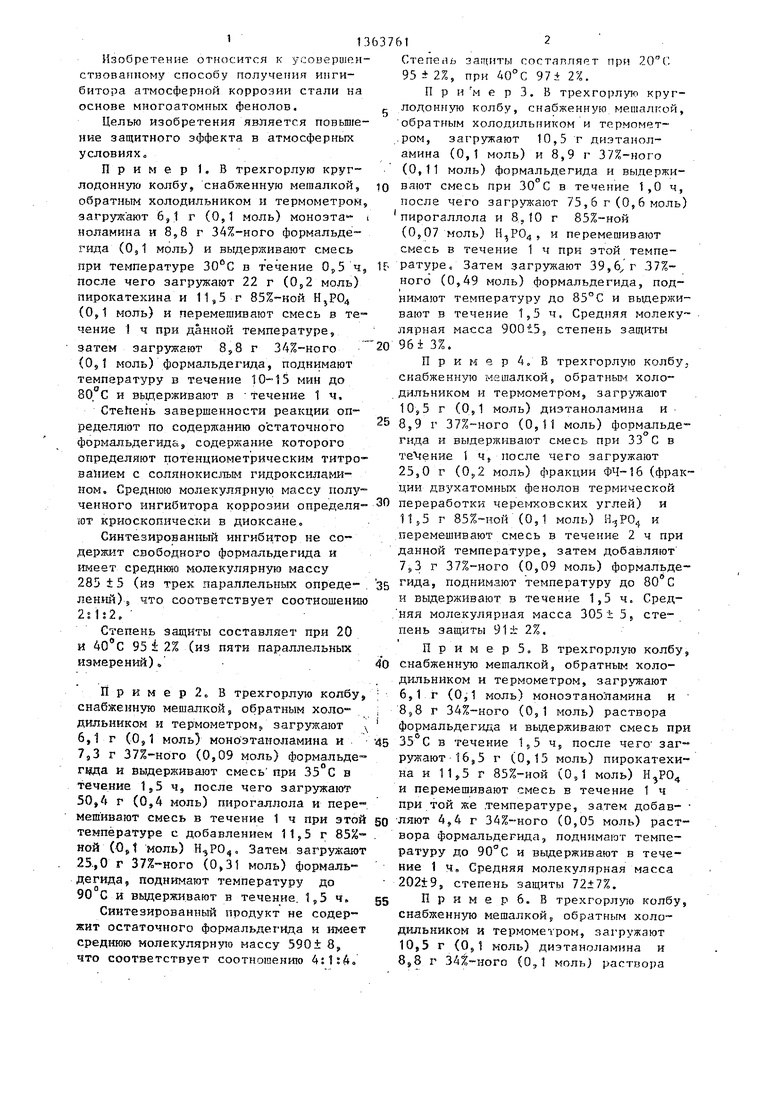

При определении средней молекулярЗащитные свойства ингибиторов

г

40I Соотношение ис- : ходных компо - нентов (миого- атомньш фенол -

Степень защити ингибиторов, %, при температуре, с, в .атмосфере повышенной влажности

20

I

40

Заявленный ингибитор

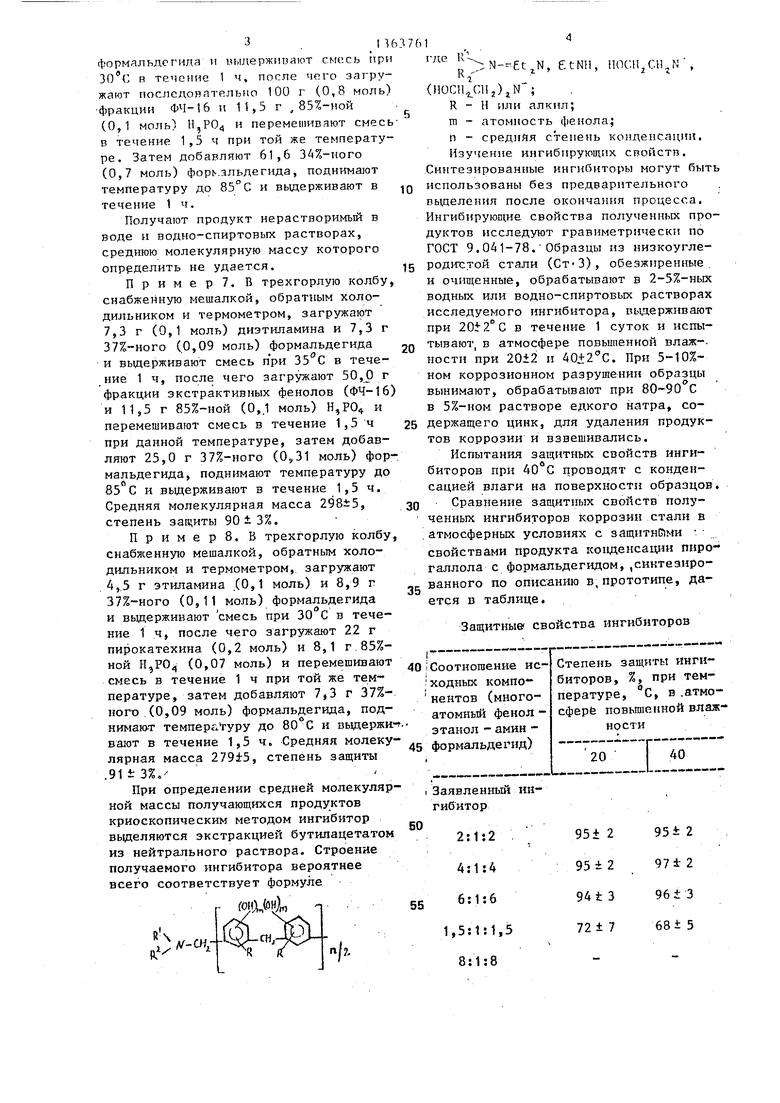

ной массы получающихся продуктов криоскопическим методом ингибитор вьщеляются экстракцией бутилацетатом из нейтрального раствора. Строение получаемого ингибитора вероятнее всего соответствует формуле

foMl,OHi

R

R

XX

0

Р

f- - HOClijCH N , (HOCll Cl j)jN ;

R - Н пли алкил;

га - атомность фенола;

п - средняя степень конденсации.

Изучение ингибирующих свойств. Синтезированные ингибиторы могут быть использованы без предварительного выделения после окончания процесса. Ингибирующие свойства полученных продуктов исследуют гравиметрически по ГОСТ 9.041-78. Образцы из низкоугле- 5 РОД1-ГСТОЙ стали (Ст-З), обезжиренные, и очищенные, обрабатывают в 2-5%-ных водных или водно-спиртовых растворах исследуемого ингибитора, выдерживают при С Б течение 1 суток и испы- Q тываюТ| в атмосфере повышенной влаж-- ности при 20±2 и АО+2 С. При 5-10%- ном коррозионном разрушении образцы вынимают, обрабатывают при ВО-ЭО С

-,.

30

Защитные свойства ингибиторов

Степень защити ингибиторов, %, при температуре, с, в .атмосфере повышенной влажности

20

I

40

Заявленный ингибитор

2:1:2 4:1:4 6:1:6 1,5:1:1,5 8:1:8

72 ± 7

68 i 5

Продолжение таблицы

841 2

78 Г 3

Полученный по предлагаемому спосо-.

Способ получения ингибитора атмосферной коррозии стали путем конденсации многоатомных фенолов с формальдегидом в присутствии фосфорной кис- ,лоты при 60-90 С, отличаю™ щ и и с я teM, что, с целью повышения защитного эффекта, в качестве многоатомных фенолов используют двух- или

25

бу водорастворимьй ингибитор КОРРОЗИИ 20 трехатомный фенол или смесь фенолов,

и процесс ведут в присутствии моно- или диэтиламина, или моно- или диэта- ноламина при молярном соотношении фенол - формальдегид - амин 2 - 6г :2 - 6;1, причем сначала перемешива- ют амин с формапьдегидЬм в мольном соотношении от 1;0j9 до Is 1,1 s течение 0,5-1,5 ч при 3U-35 С, затем последовательно добавляют фенол и экви™ молярное - по отношению к амину - количество ортофосфорной кислоты, вы держйвают полученную смесь 0,5-1 ч при той же температуре, добавляют оспозволяет защищать стальные изделия в более жестких условиях эксплуатации на 10-20% (см. табл.) эффективнее по сравнению с прототипом и расширить возможные области его применения. .

Использование ингибитора атмосферной коррозии стали в промышленности позволит снизить потери металлов от коррозии в процессе эксплуатации в атмосферных условиях,

Таким образом, как следует из данных таблицы, защита стали от атмо- . сферной коррозии при 20-40 С в условиях повышенной влажности с помощью . ингибитор ов, полученных способом, обеспечивает степень защиты

Составитель Л.Иоффе .Редактор Л.Герасимова Техред И.Верес; Корректор М.Пожо

Заказ 548 Тираж Подписное ВНИйПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород8 ул. Проектная, 4

97-99%, что на 10-20% выше, чем с использованием ингибитора, полученного известным способом. По сравнепиго с известным использование полученного ингибитора позволяет уменьшить скорость атмосферной корро:зии стали в 5-10 раз.

г

Формула изобретения

Способ получения ингибитора атмосферной коррозии стали путем конденсации многоатомных фенолов с формальдегидом в присутствии фосфорной кис- ,лоты при 60-90 С, отличаю™ щ и и с я teM, что, с целью повышения защитного эффекта, в качестве многоатомных фенолов используют двух- или

тавшееся. количество формальдегида, 35 поднимают температуру до С, и выдерживают смесь в течение 1-1 ,,5 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированных карбамидоформальдегидных смол | 1984 |

|

SU1240763A1 |

| Способ получения новолачной алкилфенолформальдегидной смолы | 1990 |

|

SU1786041A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА ДЛЯ РАЗРУШЕНИЯ ВОДОНЕФТЯНОЙ ЭМУЛЬСИИ | 1992 |

|

RU2043389C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045541C1 |

| ИНГИБИТОР КОРРОЗИИ | 2018 |

|

RU2699215C1 |

| Ингибитор коррозии | 2023 |

|

RU2806401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТЕРИФИЦИРОВАННЫХ ДИФЕНИЛОЛПРОПАНФОРМАЛЬДЕГИДНЫХ ОЛИГОМЕРОВ | 2004 |

|

RU2264416C1 |

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2123502C1 |

| Способ получения полимеров с уретановыми группами | 1983 |

|

SU1658821A3 |

| Способ получения модифицированных аминосмол | 1985 |

|

SU1344759A1 |

Изобретение относится к оксиами- нам, в частности к получению ингибитора атмосферной коррозии стали. Цель изобретения - повьшение защитного эффекта. Получение ингибитора ведут конденсацией двух- или трехатомного фенола или смеси фенолов и формальдегида (ФА) в присутствии HjP04 при 60-90°С. Процесс веДут в присутствии- моно- или диэтиламина, или моно- или диэтиламина при молярном соотношении фе1гол - ФА - амин 2-6:2-:6:1, причем перемешивают амин с ФА в молярном соотношении от 1:0,9 до 1:1,1 в течение 0,5-1,5 ч при 30-33°С. .Затем последовательно добавляют фенол и эквимолярное по отношению к- амину количество ортофосфорной кислоты. Полученную смесь вьщерживают 0,5-1 г при той же температуре, добавляют оставшееся количество ФА поднимают температуру до 60-90 0 и выдерживают смесь в течение 1-1,5 ч. Испытания показывают, что защита стали от атмосферной коррозии при 20-40 в,условиях повьшенной влажности с помощью ингибитора, полученного предлагаемым способом, обеспечивает степень защиты 97-99%, что на 10-20% выше, чем с использованием известного ингибитора и уменьшает скорость коррозии стали в 5-10 раз. 1 табл. g САЭ CAD о: tioA

Авторы

Даты

1992-11-15—Публикация

1986-01-09—Подача