валка 3,

установлены опоки (формы) 4 и 5

шеек 6 и 7 валка, изготовленные

1.13

Изобретение относится к литейному производству, а именно к устройствам для литья прокатных валков центробежным способом.

Целью изобретения является снижение брака д&лков по засорам.

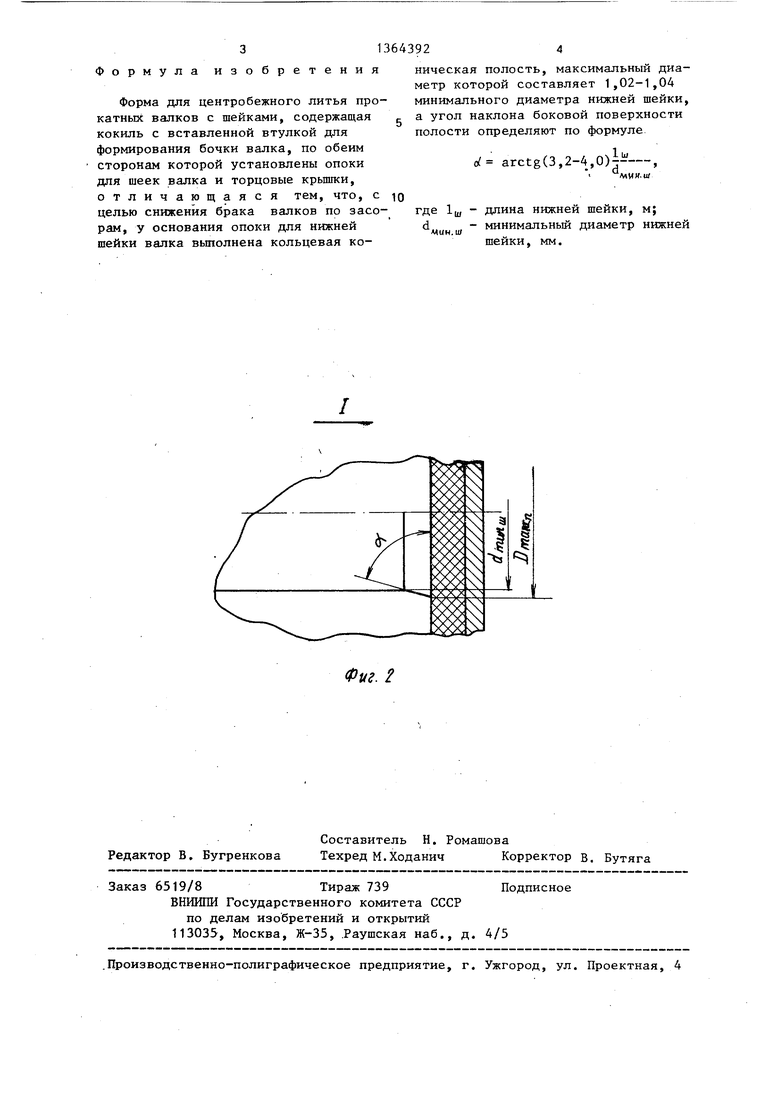

На фиг. 1 представлена форма, общий вид; на фиг. 2 - узел I на фиг.1

Форма содержит корпус 1 с вставленной втулкой 2, формирующей бочку по обеим сторонам которой

для из

формовочной смеси 8, и торцовые крыш ки 9, футерованные графйто-шамотными вставками 10 и фиксируемые замками 11. Для концентрации остатков сора и формовочной смеси предназначена кольцевая коническая полость 12, расположенная в форме 5 для нижней шейки валка 7 у ее основания. При этом максимальный диаметр конической полости составляет 1, 02-1,04 минимального диаметра нижней шейки, а угол наклона боковой поверхности полости определяют по формуле

0/ arctg(3,2-4,0).

МКН.Ш

где 1ш - длина нижней шейки, м; п/((лцш минимальный диаметр нижней шейки, мм.

Если максимальный диаметр конической полости, выполненной в форме для нижней шейки валка у ее основания, менее 1,02 минимального диаметра нижней шейки, то сор и остатки фомовочной смеси не вмещаются и задерживаются в полости. При увеличении максимального диаметра конической полости более 1,04 минимального диаметра нижней шейки уменьшается толщина слоя формовочной смеси и увеличивается объем полости и соответственно расход металла.

При угле наклона боковой поверхности конической полости о arctg3,2

х- возникающие в результате промин, w

дольной и поперечной усадки заготовки валка напряжения приводят к образованию трещин или обрьшу шеек, при

1ш

угле arctg 4,0

сор и остат АЛМН.Ы

КИ формовочной смеси не задерживаются в указанной полости под действием центробежных сил и смещаются по бо

ковой поверхности нижней шейки в область бочки, что приводит к браку по засорам рабочего слоя отливаемого

валка.

Для исключения засоров в рабочих

частях валка перед заливкой распла- ва форму вращают с номинальной частотой в вертикальном положении. В

процессе вращения формь: с номинальной частотой после ее сборки в вертикальном положении происходит окончательная притирка ее элементов. Сор и остатки формовочной смеси под действием силы тяжести располагаются в области нижней шейки (на дне формы) и под действием центробежных сил смешаются на периферию (в коническую полость). При уменьшении частоты вращения формы ниже номинальной может произойти смещение остатков смеси в рабочую зону нижней шейки. Завьш е- ние частоты вращения более номинальной технологически нецелесообразно,

поскольку способствует образованию трещин и засоров в отливке и вызывает вибрацию центробежной машины, что приводит к ее преждевременному износу.

После попадания остатков смеси в коническую полость вращающуюся форму возвращают в горизонтальное положение и производят заливку расплава. Полость с остатками смеси заполняется жидким металлом. Образовавшиеся на наружной поверхности нижней шейки в области полости засоры удаляются механической обработкой.

Отличают листопрокатные валки

с диаметром бочки 505 мм, длиной бочки 1470 мм, общей длиной 3640 мм и массой 3,3 т. При минимальном диа

метре нижней шейки d

«WH. Ш

- 450 мм

45

максимальный диаметр кольцевой конической полости находится в пределах :(459-468) мм, а угол наклона боковой поверхности, определенный по формуле

о/ arctg(3,2-4,0), при дли«нн.щ

50 не. нижней шейки 1щ - 800 мм находится в пределах 80-82. Сор и остатки формовочной смеси, располагающиеся на дне формы при ее вертикальном положении, по достижении номинальной

55 частоты вращения смещаются на периферию и сконцентрируются в кольцевой конической полости. Рабочие поверхности бочки и шеек валка после извлечения отливки были без засоров.

Формула изобретения

Форма для центробежного литья прокатных валков с шейками, содержащая кокиль с вставленной втулкой для формирования бочки валка, по обеим сторонам которой установлены опоки для шеек валка и торцовые крьпики, отличающаяся тем, что, с целью снижения брака валков по засо- рам, у основания опоки для нижней шейки валка выполнена кольцевая коническая полость, максимальный диаметр которой составляет 1,02-1,04 минимального диаметра нижней шейки, а угол наклона боковой поверхности полости определяют по формуле

0 arctgO,2-4,0)

1

мии-ш

где

d

мин.ш

и, - длина нижней шейки, м; - минимальный диаметр нижней

шейки, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья прокатных валков с шейками | 1986 |

|

SU1364391A2 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| ВАЛКОВЫЙ УЗЕЛ | 1997 |

|

RU2114709C1 |

| Способ центробежного литья прокатных валков с шейками | 1988 |

|

SU1526897A2 |

| Металлическая форма для центробежного литья валков | 1987 |

|

SU1482756A1 |

| Форма для отливки валков | 1979 |

|

SU850292A1 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

| Способ изготовления пустотелых валков для переработки резины и пластических масс | 1990 |

|

SU1799311A3 |

Изобретение относится к литейно му производству, а именно к формам для литья валков центробежным способом. Цель изобретения - снижение брака валков по засорам. Это достигается выполнением у основания формы для нижней шейки валка кольцевой конической канавки, максимальный диа// 6 9 Ю 8 1 Сриг 1 2 3 метр которой составляет 1,02-1,04 минимального диаметра нижней шейки, а угол наклона боковой поверхности определяют по формуле о arctg х

Фг1г. 2

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1988-01-07—Публикация

1986-05-21—Подача