Изобретение относится к литейному производству, в частности к технологии центробежного литья прокатных валков с шейками, и является усовершенствованием способа по авт.св. № 1156835.

Цель изобретения - улучшение качества литья.

Способ осуществляют следующим образом.

Заливку металла наружного слоя производят через подвижный желоб при горизонтальной оси вращения формы. Струю заливаемого металла наружного слоя направляют на участок, отстоящий от переднего торца бочки валка на величину, составляющую 0,35-0,40 длины бочки валка. Величина участка определена опытным путем при литье прокатных валков с шейками различных типоразмеров. Подача струи металла

наружного слоя на участок, отстоящий от переднего торца бочки валка на величину, составляющую 0,35-0,40 длины бочки валка, обеспечивает равномерное его распределение по длине бочки валка, исключает размыв противопригарного и футеровочного покрытий формы верхней шейки и позволяет получать прокатные валки с качественным наружным рабочим слоем. Экспериментально установлено, что при заливке струи металла наружного слоя на участок, отстоящий от переднего торца бочки валка-на величину, составляющую менее 0,35 длины бочки валка, происходит разлив футеровки в области гантели верхней шейки, а также образование неслитин и неспаев в области заднего торца бочки валка по ее периметру. Заливка же струи металла наружного слоя на участок, отстоящий

ел to

05 00

к

от переднего торца бочки валка на величину, составляющую более 0,40 длин бочки валка, приводит к размыву футеровки в области гантели нижней шейки и к образованию неслитин и неспаев в области переднего торца бочки валка по ее периметру.

Подача струй металла- первой и второй порций расплава внутреннего слоя, осуществляемая соответственно при вращении формы вокруг горизонтальной оси и под углом 30-45°, на участок переднего торца бочки валка обеспечивает создание равномерного по периметру и длине бочки валка массотеплопереноса в затвердевающем металле, приводящего к улуч- щению качества отливаемых валков. При заливке второй порции расплава внутреннего слоя на участок переднего торца бочки валка отсутствует гидравлический удар струи падающего металла в область шеек, что приводит к уменьшению пригара, а также исключает разрушение футеровки и загрязнение металла экзогенными включениями.- Кроме того, подача струи металла второй порции расплава внутреннего слоя на участок переднего торца бочки валка будет способствовать очищению всей площади контактной свободной поверхности залитого металла первой порции металла внутреннего слоя от неметаллических и плановых включений и, как следствие, приводить к улучшению свариваемости заливаемых слоев металла.

Опробование способа осуществляют на участке центробежного литья прокатных валков завода прокатных валко оснащенном машиной с перемен.ным углом оси вращения изложницы. Отливают листопрокатные двухслойные валки.

С целью получения сравнительных данн151х один валок отливают по известному способу, а последующие - по предлагаемому. Собранную, прогретую до 120-150°С и окрашенную противо- пригарньм покрытием форму устанавливают на центробежную машину. Форма состоит из кокильной части для формирования бочки валка и вставных стаканов из песчано-глинистой смеси для формирования шеек и прибыльной части отливаемого валка. Заливку рабочего (наружного) слоя осуществляют при вращении формы вокруг горизонтальной оси вращения. При тол0

5

0

5

0

5

0

5

0

5

щине рабочего слоя отливаемого листопрокатного валка 5 см, радиусе внутренней поверхности R 27 см, гравитационном коэффициенте К 38 номинальная частота вращения формы составляет 355 об/мин.

Заливку дозированного рабочего слоя (1188 кг) производят в форму, вращаемую с номинальной частотой (355 об/мин), температура расплава при этом составляет 1280-1320 0. Струю заливаемого металла наружного слоя направляют на участок, отстоящий от переднего торца бочки валка на величину, составляющую 0,35-0,40 длины бочки валка. Весовая скорость заливки составляет 25-40 кг/с. Химический состав металла рабочего слоя определяют в результате экспресс-анализа. Температура солидуса для чугуна, применяемого для отливки валков, составляет 1013-1136 С. Контроль температуры свободной поверхности залитого металла рабочего слоя осуществляют радиационным пирометром ТЕРА- 50, сблокированным с регистрирующим потенциометром. При достижении свободной поверхностью залитого металла наружного слоя заданной температуры (на 20-49 С ниже солидуса) увеличивают частоту вращения формы в 1,1-1,15 раза от номинальной и производят заливку 10-15% (582-872 кг) металла внутреннего слоя. Это необходимо для формирования контактного слоя требуемой расчетной толщины. Температура заливки металла внутреннего слоя 1300-1340 0. Подачу струи первой порции металла внутреннего слоя осуществляют на участок переднего торца бочки валка. Весовая скорость заливки металла внутреннего слоя составляет 60-85 кг/с.

Заливку металла внутреннего слоя в объеме 45-50% (2616-2907 кг) производят при наклоне оси формы к горизонтальной оси на 30-45°, при этом частота вращения формы составляет 0,05-0,20 от номинальной, а подачу струи осуществляют на участок переднего торца бочки валка.

Доливку оставшейся части металла внутреннего слоя, формирующей прибыльную часть валка, производят при остановке формы в вертикальном положении до придания окончательной формы отливки.

Отлитые листопрокатные валки после охлаждения подвергают ультразвуковой дефектоскопии. Кроме того, качество материала отлитых валков определяют металлографическим анализом путем микротравления и снятия серных отпечатков на образцах (темплетах), поперечно вырезанных из материала бочки и шеек валков.

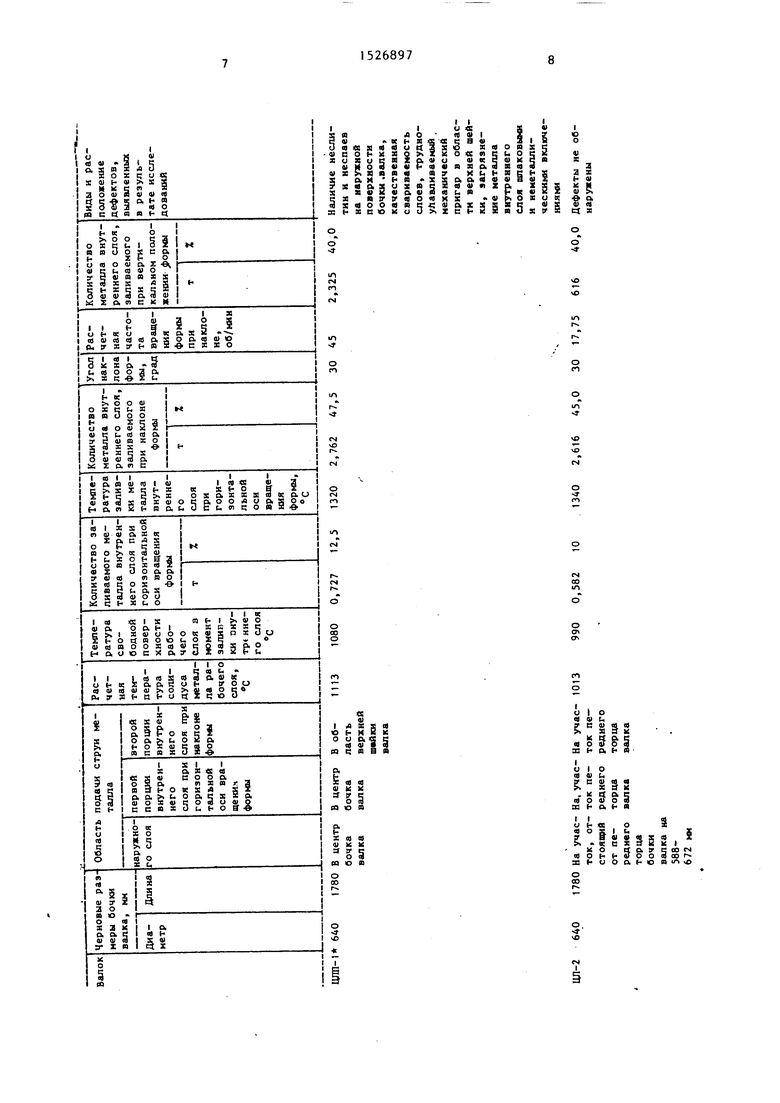

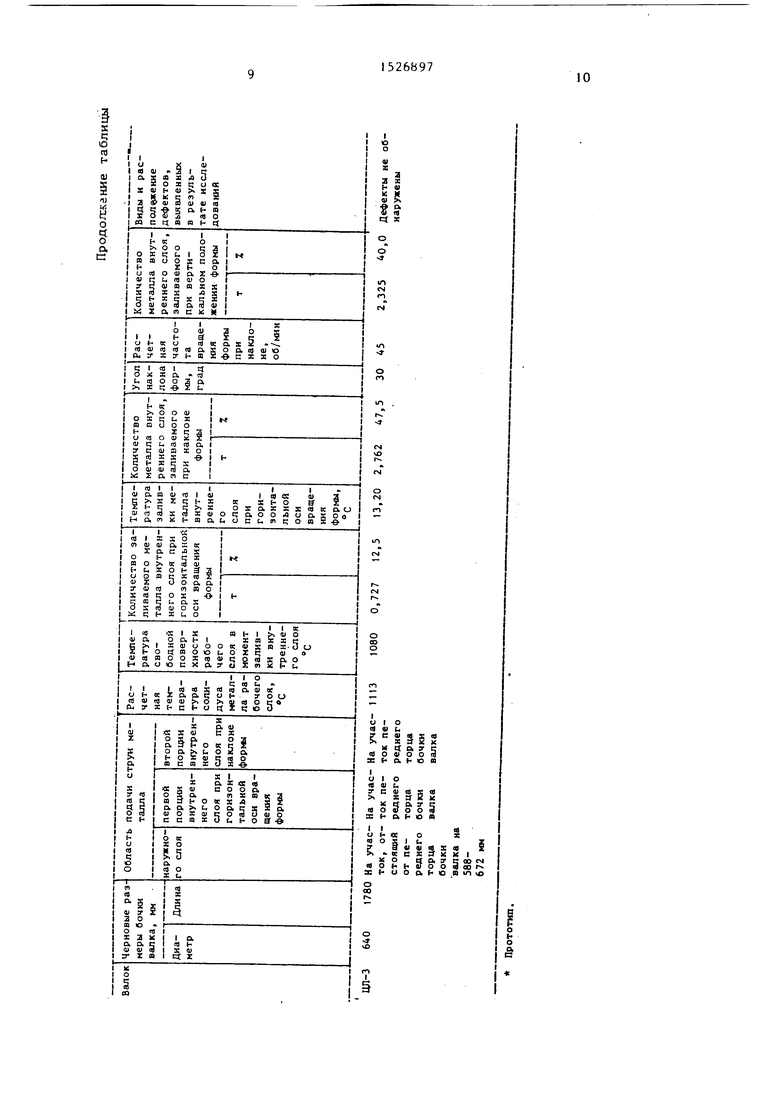

Технологические параметры отлитых двухслойных листопрокатных валков и результаты исследований их качества приведены в таблице.

I

Как видно из таблицы, качество материала валков, отлитых по предлагаемому способу, значительно лучше материала валка, отлитого по прототипу. На поверхности наружного слоя валков, отлитых по предлагаемому способу, отсутствуют дефекты типа неслитин и неспаев. В материале заготовок валков отсутствуют засоры и экзогенные включения. Пригар в области верхней и нижней шеек минимален и легко удаляется дробеструйной обработкой. Качество свариваемости слоев заливаемых металлов удовлетворительное.

Формула изобретения

Способ центробежного литья прокатных валков с шейками по авт.св. № 1156835, отличающийся тем, что, с целью улучшения качества литья, струю металла для наружного слоя направляют на участок, отстоящий от переднего торца рабочей полости формы, оформпяпцей бочку валка на величину, составлякяцую 0,35- 0,40 длины этой полости, а струю

металла первой и второй порций расплава для внутреннего слоя направляют на участок переднего торца рабочей полости формы, оформпяпцей бочку валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья прокатных валков с шейками | 1986 |

|

SU1364391A2 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2245216C1 |

| Металлическая форма для центробежного литья валков | 1987 |

|

SU1482756A1 |

| Металлическая форма для центробежно-литого чугунного валка | 1985 |

|

SU1329901A1 |

| Форма для центробежного литья прокатных валков с шейками | 1986 |

|

SU1364392A1 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| Способ центробежного литья прокатных валков | 1984 |

|

SU1297987A1 |

| Способ отливки двухслойных прокатных валков | 1987 |

|

SU1480960A1 |

| Металлическая форма для центробежного литья валков | 1988 |

|

SU1586854A1 |

Изобретение относится к литейному производству, в частности к технологии центробежного литья прокатных валков с шейками. Цель изобретения - улучшение качества литья. Струю металла для оформления наружного слоя валка направляют на участок, отстоящий от переднего торца рабочей полости формы на величину, составляющую 0,35-0,40 длины этой полости. Струи металла первой и второй порций расплава для внутреннего слоя направляют на участок переднего торца рабочей полости формы. Способ позволяет исключить дефекты типа неслитин и неспаев, а также ликвидировать засоры и экзогенные включения. 1 табл.

| Авторское свидетельство СССР № 1156835, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-09—Подача