1

Изобретение относится к литейному производству, а точнее к формам

.для отливки прокатных валков.

Известна комбинированная литейная форма, содержащая опоки, заполненные песчаноглинистой смесью, для изготовления верхней и нижней шеек валка и кокиль для выполнения бочки, установленный между ними. Литниковая система для заливки формы выполнена в нижней опоке для подвода металла сифоном в нижнюю шейку валка . Недостатком известной литейной формы является то, что подвод металла сифоном снизу увеличивает трудоемкость изготовления литейной фоцяш и не исключена возможность засорения металла вгшка песочными включениями, а также невозможность получить плотную осевую зону бочки валка. Все это отрицательно влияет на йачество прокатных валков.

Наиболее близким по те снической сущности к предлагаемому является литейная форма, содержащая зафоцжованные опоки для образования шеех валков и кокиль для образования бочки. Подвод металла в ней ocyieecTeляется через вертикальный стояк, вьг полненный из железной или нержавеющей трубы и установленный по центровой оси валка. После окончания за-; ливки трубу извлекают из отлитого валка р.

Недостаток известной конструкции литейной формы заключается в том, что при заливке массивных валков не обеспечивается достаточно высокое качество поверхностной зоны и высо10кая плотность осевой зоны бочки валков, что снижает их качествр, особенно при нарезке глубокого калибра.

Цель изобретения - повыиение качества ВсШКОВ.

15

Поставленная цель достигается тем, что кокиль имеет ряды отверстий для подачи на поверхность бочки валка воздушно-водяного охлаждения,выполненные под углом к оси валка и запол20ненные с внутренней стороны кокиля формовочншл составом, при этом vpacстояние между отверстиями кокиля по высоте равно 0,5-2 бочки валка/ а по плоскостям соприкоснове25ния кокиля с нижней и верхней опоками предусмотрены пазы для вывода пара.Такое конструктивное выполнение литейной позволяет повысить ««чество валков, особенно с нарезкой глубокого калибра. Это достигается

30

за счет того, что отверстия на кокиле, выполненные под углом к оси валка для подачи воздушно-водяного охлаждения и заполненные с внутренней стороны кокиля формовочным составом, позволяют создавать направленное затвердевание бочки валка, вследствие чего каждый вышележащий слой служит прибылью для нижележащего, повышая этим плотность осевой зоны валка. Благодаря интенсивному охлаждению увеличивается зона столбчатых кристаллов, которая является самой чистой по включениям. В свою очередь, если макроструктура поверхности валков представлена в.виде зон .столбчатйх кристаллов, то такие валк имеют повышенную стойкость, так как вслед за этой зоной идет зона внецентренной ликвации (для крупных отливок), характеризу.кяцаяся -наличием большого количества вредных примесей и неметаллических включений. Расстояние между отверстиями кокиля по высоте 0,5-2 диаметра бочки валка обеспечивает наилучшие условия для питания отливки и является оптимальным для валков диаметром 200-1.000 мм Расстояния меньше 0,5 диаметра бочки валка вызывают сильное развитие внецентренной ликвации, которая способствует образованию скопления сферы и неметаллических включений, что при эксплуатации валка с глубоким калибром способствует его быстрому разрушению. Расстояния больше 2-х диаметров бочки валка значительно уменьшают плотность в осевой зоне валка, что может привести к разрушению валков в процессе термической обработки. Пазы по плоскостям кокиля соприкасающиеся с верхней и нижней опоками, позволяют отводить пар, образующийся при охлаждении слитка.

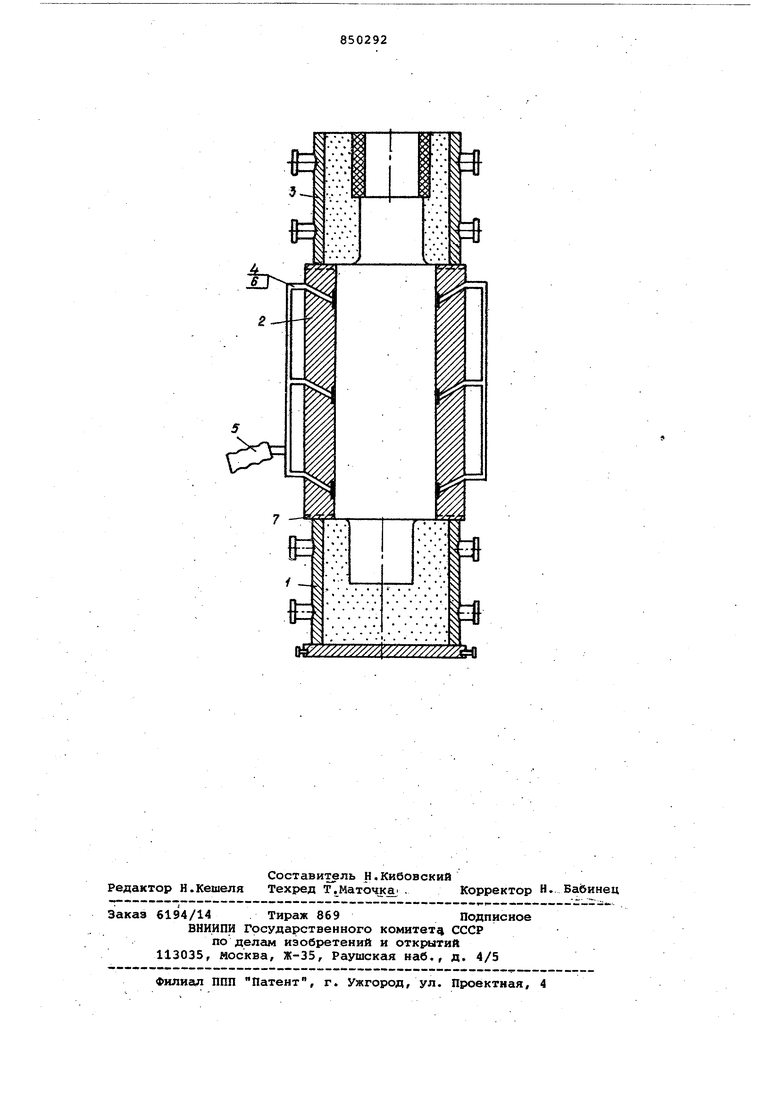

На чертеже изображена форма для отливки валка, продольный разрез.

Форма для отливки валка состоит из опоки 1, предназначенной для выполнения нижней шейки валка, установленного на нее кокиля 2 Для выпол нения бочки валка, опоки 3 для выполнения верхней шейки валка. Кокиль 2 снабжен рядами отверстий 4 для подачи воздушно-водяного охлаждения от магистрали 5, выполненными под углом к оси валка. С внутренней стороны кокиля 2 отверстия 4 заполнены формовочным составом 6, предохраняющего от попадания расплавленног металла. Количество и диаметр отверстий 4 выбирают из условия, обеспечивающего увеличение времени затвердевания каждого последующего слоя метала не менее чем на 20%. Расстояние между рядами отверстий равно 0,5-2 диаметра бочки валка.

Например, диаметр бочки валков равен 590-610 мм, высота бочки равна 1600 мм, диаметр шейки 300 мм, высота шейки 450 мм. В кокиле литейной формы для такого валка выполнены 3

ряда отверстий, расстояние между ко- торыми равно 600 мм. Для затвердевания каждого последующего слоя необходимо время, на 20% большее, чем для затвердевания предыдущего слоя металла. Отсюда, время затвердевания нижнего ряда сечений равно

-/5

-f,2X/70 (АЛИН),

Н-р f,32

где X - радиус валка; К - константа затвердевания металла в песчаной форме- 1,3 (в кокиле 2,6); 1,2-коэффици.ент, учитывающий увеличение времени затвердевания последующих слоев.

Время затвердевания бочки валка без охлаждения равно;

- 30 .

- Ъо (мин)

2,6.

Поэтому нижний ряд отверстий должен быть выполнен таким образом, чтобы увеличить время затвердевания бочки валка в г Зраг-аСредний ряд отверстий обеспечивает время затвердевания, равное 170 х X 1,2 200 (мин). В каждом ряду выполнено по 20 отверстий диаметром соответственно 9, 8 и 7 мм. Верхний ряд отверстий обеспечивает время затвердевания, равное 240 мин (200 х 1,2 240). По плоскостям соприкосновения кокиля с нижней и верхней опоками предусмотрены пазы 7 для вывода пара.

Устройство работает следующим образом.

В кокиль 2,имеющий по высоте три ряда отверстий 4, подводят систему воздушно-водяного охлаждения и обмазывают отверстия 4 с внутренней стороны кокиля 2 противопригарным формовочным составом 6. После этого производят сборку формы под заливку. Заливку металла осуществляют сверху через отверстие в литниковой воронке, которая устанавливается на верхнюю опоку. Спустя 1-2 мин после заливки включается система воздушного водяного охлаждения, воздушно-водяная смесь подается на поверхность бочки валкаъ После затвердевания бочки валка система додачи воздушно-водяного охлаждения отключается, валок остывает в форме до заданной температуры, а затем форма разбирается и валок извлекается.

Отливка и исследование в лаоораторных условиях плит толщиной 200 мм. и высотой 20QO ММ с дифференцированным затвердеванием по высоте показывают, что разбивка по высоте на слбй металла,равные 2 толщинам,и увеличение времени затвердевания каждого вышележащего слоя по сравнению с нижележащим -на 20% позволяет получить направленное затвердевание отливки и следующую плотность по сечению: поверхность отливки 7,853 г/см, середина толщины отливки 7-, 852 г/см, центр отливши 7,851 г/см, плотность кованного металла 7,853 г/см.

Предлагаемая литейная форма для отливки валка по сравнению с известными образцами аналогичного оборудования позволяет повысить качество изготовляемых валков,особенно с нарезкой глубокого калибра, благодаря улучшению макроструктуры и повышения плотности осевой зоны бочки валка. Наиболее объективной характеристикой качества металла являются показатели механических свойств. Механические свойства литого металла отвечают требованиям технических условий, разработанных на кованную сталь этой же марки. Предлагаемая литейная форма позволяет получить пластические свойства литого металла в пределах технических условий на кованный .

Норма ТУ для кованного металла (: 16%, V 55%, для литого -( 23% N 62-%.

Проведенный расчет себестоимости литого и кованного валков показывает, что стоимость 1 валка кованного 508 р, 30 коп, а стоимость 1 валка литого 474 р. 02 коп.

Экономический эффект от использования предлагаемого изобретения

за счет отмены операции ковки и уменьшения припусков на обработку составит 24 р. 28 коп. на 1 т валка. Вместе с тем литые валки из хромоникельмолибденовых сталей показывают стойкость в эксплуатации в 23 раза больще, чем стойкость валков из кованной стали 60 ХН.

Формула изобретения

Форма для отливки валков, содержащая заформованные опоки для образования шеек валков и кокиль для образования бочки, отличающаяся тем, что, с целью повышения качества валков, кокиль выполнен с рядами отверстий для подачи на поверхность бочки валка воздушно-водяного охлс1жденйя, расположенными под углом к оси валка и заполненными с внутненней стороны кокиля формовочным составом, при этом расстояние между отверстиями кокиля по высоте равно 0,5-2 диаметра бочки валка, а поплоскостям соприкоснвения кокиля с опоками предусмотрен пазы для вывода пара.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 326020, кл. В 22 D 15/00, 1969.

2. Авторское свидетельство СССР 92369,. кл. В 22 С 9/28, 1950.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНЫХ БИМЕТАЛЛИЧЕСКИХ ПРОКАТНЫХ ВАЛКОВ | 2007 |

|

RU2346788C1 |

| Литейная форма для отливки валка | 1977 |

|

SU703220A1 |

| Способ изготовления отливок | 1976 |

|

SU660776A1 |

| Способ центробежного литья биметаллических валков | 1987 |

|

SU1405951A1 |

| Форма для центробежного литья прокатных валков с шейками | 1986 |

|

SU1364392A1 |

| Способ центробежного литья прокатных валков с шейками | 1986 |

|

SU1364391A2 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| Литейная форма для отливки двухслойного валка,преимущественно прокатного | 1982 |

|

SU1093392A2 |

Авторы

Даты

1981-07-30—Публикация

1979-12-13—Подача