rptlt, 7 8 9 fSj51 3 2 1 ДЬ/ / /LU- -i//.

21

ю

Од Ю

СО

|

Изобретение относится к станко- фтроению и может быть использовано при обработке внутренней поверхности |гильз длинномерных гидроцилиндров.

Целью изобретения является расширение технологических возможностей |гтанка путем обеспечения встречного Ьинхронного перемещения детали и инструмента.

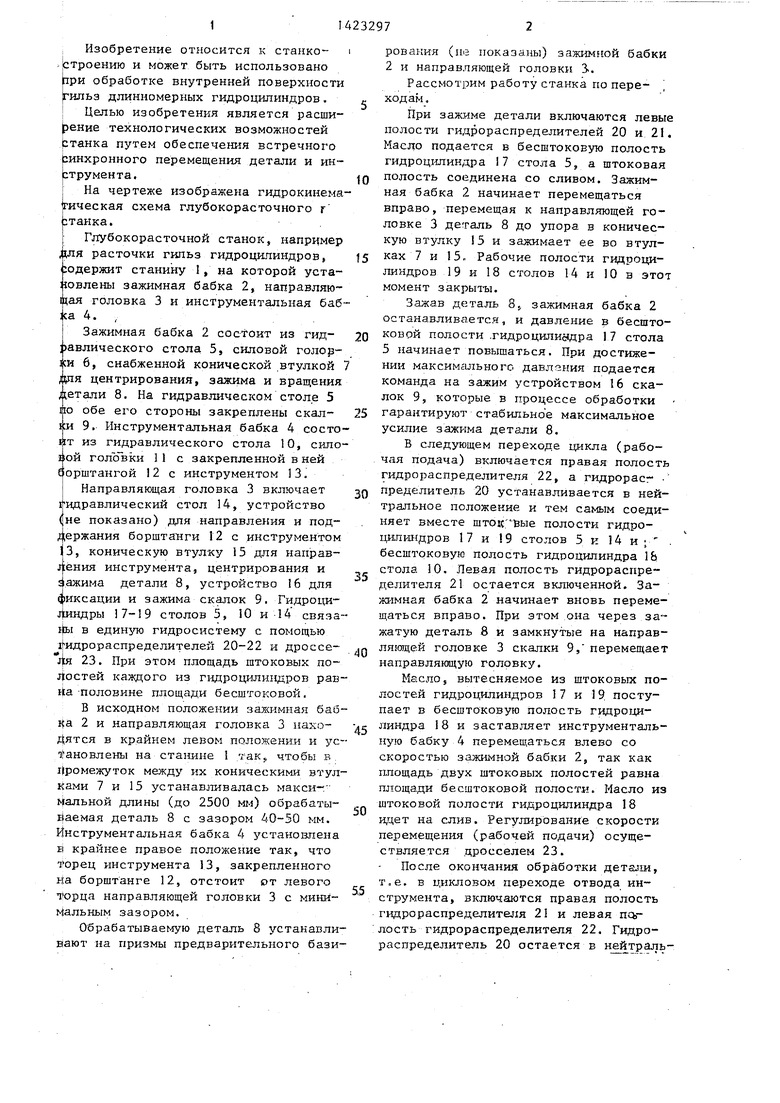

На чертеже изображена гидрокииема- тическая схема глубокорасточного г ;танка.

Глубокорасточной станок, например для расточки гипьз гидроцилиндров, |:одержит станину I, на которой установлены зажимная бабка 2, направляющая головка 3 и инструментальная баб- ica 4. ,

Зажимная бабка 2 состоит из гид- )авлического стола 5, силовой голов- зси 6, снабженной конической втулкой 7 )щя центрирования, зажима и вращения детали 8. На гидравлическом столе 5 но обе его стороны закреплены скалки 9. Инструментальная бабка 4 состо- из гидравлического стола 10, сило- 1ЮЙ голоТзки 1 1 с закрепленной в ней Сюрштангой 12 с инструментом 13.

Направляющая головка 3 включает гидравлический стол 14, устройство (не показано) для направления и поддержания борштанги 12 с инструментом 3, коническую втулку 15 для направ- инструмента, центрирования и ;|ажима детали 8, устройство 6 для фиксации и зажима скалок 9. Гидроци- Jtиндpы 17-19 столов 5, iO к 14 связа- ijbi в единую гидросистему с помощью 1( идрораспределителей 20-22 и дроссе- jjw 23. При этом площадь штоковых по- 4остей каждого из гидроцилшщров рав- Иа-половине площади бесштоковой.

В исходном положении зажимная баб- 1{а 2 и направляющая головка 3 иахо- Дятся в крайнем левом положении и ус- п ановлены на станине 1 .так., чтобы в. 1|ромежуток между их коническими втулками 7 и 15 устанавливалась макси мальной длины (до 2500 MI-J) обрабаты- Е|аемая деталь 8 с зазором 40-50 мм. Р(нструментальная бабка 4 установлена в крайнее правое положение так, что Торец инструмента 13, закрепленного Eta борштанге 12, отстоит от левого торца направляющей головки 3 с минимальным зазором.

Обрабатываемую деталь 8 устанавливают на призмы предварительного бази

5

0

5

0

5

0

5

0

5

ровакия (не показаны) зажимной бабки 2 и направляющей головки 3-.

Рассмотрим работу станка по пере- , ходам,

При зажиме детали включаются левые полости гидрораспределителей 20 и. 21. Масло подается в бесштоковую полость гидрощ-шиндра 17 стола 5, а штоковая полость соединена со сливом. Зажимная бабка 2 начинает перемещаться вправо, перемещая к направляющей головке 3 деталь В до упора в коническую вт5 лку 15 и зажимает ее во втулках 7 и 15 Рабочие полости гидроцилиндров 19 и 18 столов 14 и 10 в этот момент закры1Ъ1.

Зажав деталь 8., зажимная бабка 2 останавливается, и давление в бесштоковой полости .гидроциливдра 17 стола 5 начинает повышаться. При достижении максимсшьного давления подается команда на зажим устройством 16 скалок 9, которые в процессе обработки гарантируют стабильно е максимальное усилие зажима детали 8.

В следующем переходе цикла (рабочая подача) включается правая полость гндрораспределителя 22, а гидрорасг пределитель 20 устанавливается в нейтральное положение и тем самым соединяет вместе шток. Ьые полости гидроцилиндров 17 и 9 столов 5 и 14 и ; . бесштоковую полость гидроцилиндра 1& стола 10. Левая полость гидрораспределителя 21 остается включенной. Зажимная бабка 2 начинает вновь перемещаться вправо. При этом .она через зажатую деталь 8 и замкнутые на направ- ляршцей головке 3 скалки 9, перемещает направляющую головку.

Масло, вытесняемое из штоковых полостей гидроцилиндров 17 и 19 поступает в бесштоковую полость гидроцилиндра 18 и заставляет инструментальную бабку 4 перемещаться влево со скоростью зажимной бабки 2, так как п-пощадь двух штоковых полостей равна площади бесштоковой полостл. Масло из штоковой полости гидроцилиндра 18 идет на слив. Регулирование скорости перемещения (рабочей подачи) осуществляется дросселем 23.

После окончания обработки детали, т.е. в цикловом переходе отвода инструмента, включаются правая полость гидрораспределителя 21 и левая пог :лость гидрораспределителя 22. Гидрораспределитель 20 остается в н й траль

ном положении. Масло поступает в што- ковую полость гидроцилиндра 18 стола 10, и инструментальная бабка 4 перемещается вправо. При этом вытесненное масло из бесштоковой полости гидроцилиндра 18 стола 10 попадает в штоко- вые полости гидроцилиндроз 17 и 19 столов 5 и 4, заставляя их с такой же скоростью перемещаться влево. Масло из бесштоковой полости гидроцилиндра 17 идет на слив.,

При достижении инструментальной бабкой 4 исходного положения подается команда на отключение устройства зажима.16 скалок 9 и на отвод зажимной бабки, т.е. производится разжим детали. При этом к включенным ранее гидрораспределителям 21 к 22 дополнительно включается правая полость гид- рораспределия-еля 20. Масло поступает в штоковую полость гидроцилиндра 17 стола 5 и зажимная бабка 2 отходит влево (в исходное положение),освобождая деталь 8. Масло из бесштоковой полости гидроцилиндра 17 стола 5 идет на слив.

Затем устанавливается переход - компенсация утечки. При этом гидрораспределитель 21 остается с включенной,правой полостью, включается левая полость гидрораспределителя 20,

. а гидрора.спределитель 22 выключается в нейтральное положение. Масло поступает в штоковую полость гидроцштинд- ра стола 14 и направляющая головка 3 перемещаясь влево, устанавливается в исходное положение. Масло также посту1 пает в бесштоковую полость гидроци

линдра 18 стола 10, но так как его штоковая полость заперта гидрораспре7 делителем 22, головка 4 остается в исходном положении.

Формула изобретения

1. Глубокорасточной станок, на станине которого установлены зажимная бабка с направляющей головкой и инструментальная бабка с гидроцилиндром подачи.

о тличающий5

о

5

0

5

с я тем, что, с целью расширения технологических возможностей путем обеспечения встречного синхронного перемещения детали и инструмента в процессе обработки, станок снабжен двумя дополнительными гидроцилиндрами, один из которых связан с зажимной бабкой, другой - с направляющей головкой, а их штоковые полости соединены с поршневой полостью гидроцилиндра инструментальной ба бки с возможностью управления ее подачами, при этом площадь штоковой полости каждого из дополнительных гидроцилиндров равна половине площади поршневой полости гидроцилиндра инстру- .ментальной бабки.

.2. Станок ПОП.1, отличающийся тем, что, с целью повышения надежности зажима детали, он снабжен двумя скалками, закрепленными по обе стороны зажимной бабки с возможностью взаимодействия с зажимным устройством, которое расположено на направляющей головке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для механической обработки отверстий на внутренних поверхностях кольцевых деталей | 1978 |

|

SU753604A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Способ расточки глубоких отверстий и станок для его осуществления | 1990 |

|

SU1834756A3 |

| Металлорежущий станок с устройством для автоматической смены многошпиндельных коробок | 1988 |

|

SU1521552A2 |

| Агрегатный станок | 1985 |

|

SU1335423A1 |

| Многооперационный станок | 1983 |

|

SU1126406A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Зажимное устройство | 1986 |

|

SU1388245A1 |

| ПРИВОД ПЕРЕМЕЩЕНИЯ РАБОЧЕГО ОРГАНА | 1992 |

|

RU2042489C1 |

| Многооперационный станок | 1983 |

|

SU1117181A1 |

Изобретение относится к станкостроению и может быть использовано при обработке внутренней .поверхности гильз длинномерных гидроцилиндров. Целью изобретения является расширение технологических возможностей станка за счет обеспечения |стречного синхронного перемещения детали и ин(струмента. При обработке детали рабочая жидкость поступает в поршневую полость гидроцилиндра 7 и через гвд- рораспределитель 27 из атоковой полости гидроцилиндров 17 и 19 в поршневую полость гидроцилшщра 18, что обеспечивает наряду с рабочей подаче зажимной бабки 2 совместно с направ- ляющей головкой 3 встречную синхронную подачу инструментальной бабки 4. Для этого площадь каждого из гидроцилиндров 17 и 19 равна половине поршневой площади гвдроцилинДра 18 инструментальной бабки 4. Скорость подачи гидроцилиндров 17 и 19 регулируется дросселем 23, установленным на гидролинии, связывающей штоков то полость гидроцилиндра 18 инструментальной бабки 4 со сливом. I з.п. ф-лы, 1 ил. «

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 1971 |

|

SU424671A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-16—Подача