1

Изобретение относится к механической обработке металлов, а именно к устройствам для упрочнения зубьев шестерен поверхностным пластическим деформированием .

Известно устройство для поверхностного упрочнения зубьев шестерен с помощью накатных головок, перемещаеьщх в радиальном направлении посредством кинематически связанных зубчатых колес и реек 1 .

Недостатком указанного устройства является сложность обеспечения точности радиального перемещения накатных головок на требуемое межцентровое расстояние.

Наиболее близким к изобретению является устройство, содержащее станину с размещенными на ней накатными головками, одна из которых связана со штоком силового гидроцилиндра и имеет регулируе1 й упор в ргщиальном направлении 2,

Недостаток указанного устройства заключается в том, что оно не обеспечивает плавного повышения радиального усилия на накатниках, что снижает качество обработки и ограничивает технологические возможности.

Целью изобретения является повышение качества обработки и расширение технологических возможностей путем обеспечения плавного повышения радиального усилия на накатниках.

Указанная цель достигается тем, что станок снабжен соединенным с источником подачи воздуха под давлением дополнительным цилиндром с разделительным поршнем и крышкой, обратйым клапаном и путевым дросселем, при этом одна полость дополнительного цилиндра и путевой дроссель соединены с рабочей полостью гидроцилинд

ра подачи, другая полость дополнительного цилиндра через обратный клапан соединена с источником подачи воздуха под давлением, а крышка дополнительного цилиндра расположена

со стороны полости, соединенной с источником для подачи воздуха, и установлена с возможностью осевого перемещения. Обратный клапан установлен в крьЕике дополнительного цилиндра.

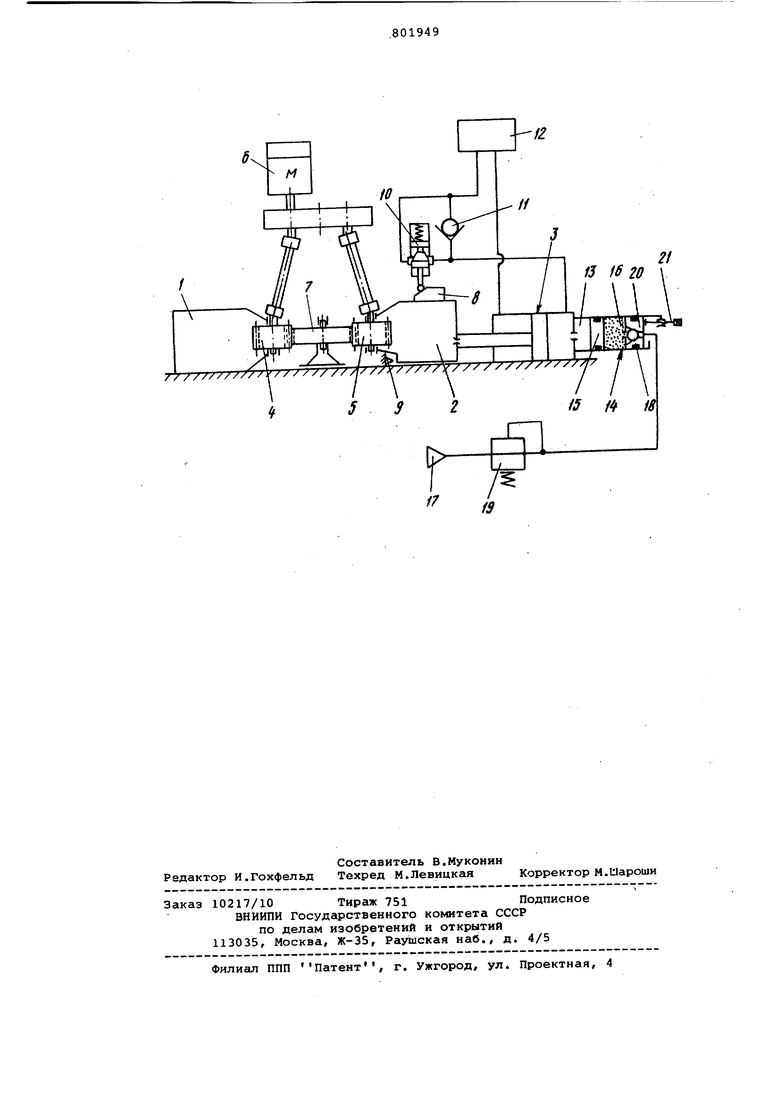

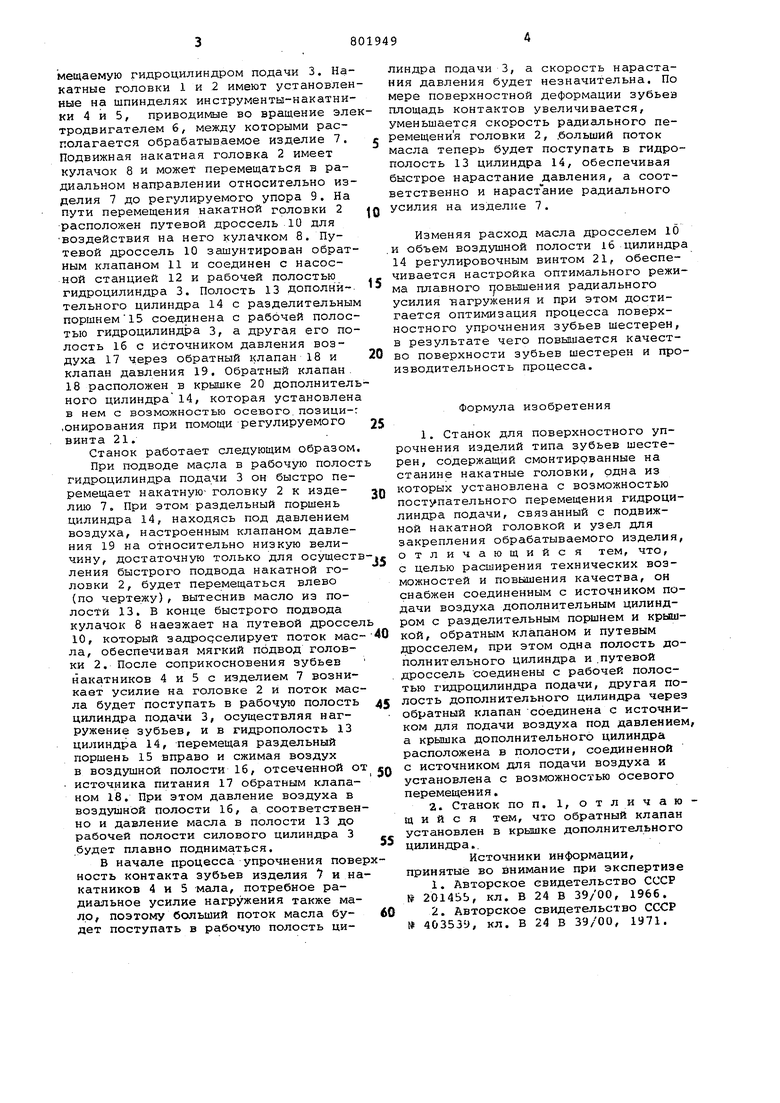

На чертежепрдставлена конструктивная схема устройства.

Указанное устройство включает смонтированные на станине неподвижную науатную головку 1 и подвижную 2, переметаемую гидроцилиндром подачи 3. Накатные головки 1 и 2 имеют установлен ные на шпинделях инструменты-накатни ки 4 и 5, приводимые во вращение эле тродвигателем 6, между которыми располагается обрабатываемое изделие 7. Подвижная накатная головка 2 имеет кулачок 8 и может перемещаться в радиальном направлении относительно изделия 7 до регулируемого упора 9, На пути перемещения накатной головки 2 расположен путевой дроссель 10 для воздействия на него кулачком 8. Путевой дроссель 10 зашунтирован обрат ным клапаном 11 и соединен с насосной станцией 12 и рабочей полостью гидроцилиндра 3. Полость 13 дополнительного цилиндра 14 с разделительны пор1лнем15 соединена с рабочей полос тью гидроцилиндра 3, а другая его по лость 16 с источником давления воздуха 17 ч:ерез обратный клапан 18 и клапан давления 19. Обратный клапан. 18 расположен в крышке 20 дополнител ного цилиндра 14, которая установлен в нем с возможностью осевого.позици.онирования при помощи регулируемого винта 21. Станок работает следующим образом При подводе масла в рабочую полос Гидроцилиндра подачи 3 он быстро перемещает накатную- головку 2 к издеЛИЮ 7. При этом раздельный поршень цилиндра 14, находясь под давлением воздуха, настроенным клапаном давления 19 на относительно низкую величину, достаточную только для осущест ления быстрого подвода накатной головки 2, будет перемещаться влево (по чертежу), вытеснив масло из полости 13, В конце быстрого подвода кулачок В наезжает на путевой дроссе 10, который задродселирует поток мае ла, обеспечивая мягкий подвод головки 2. После соприкосновения зубьев накатников 4 и 5 с изделием 7 возникает усилие на головке 2 и поток мас ла будет поступать в рабочую полость цилиндра подачи 3, осуществляя нагружение зубьев, и в гидрополость 13 цилиндра 14, перемещая раздельный поршень 15 вправо и сжимая воздух в воздушной полости 16, отсеченной о источника питания 17 обратным клапаном 18, При этом давление воздуха в воздушной полости 16, а соответствен но и давление масла в полости 13 до рабочей полости силового цилиндра 3 будет плавно подниматься. В начале процесса упрочнения пове ность контакта зубьев изделия 7 и на катников 4 и 5 мала, потребное радиальное усилие нагружения также мало, поэтому больший поток масла будет поступать в рабочую полость цииндра подачи 3, а скорость нарастания давления будет незначительна. По мере поверхностной деформации зубьев площадь контактов увеличивается, уменьшается скорость радиального пеемещения головки 2, .больший поток асла теперь будет поступать в гидрополость 13 цилиндра 14, обеспечивая быстрое нарастание давления, а соотетственно и нарастание радиального усилия на изделие 7. Изменяя расход масла дросселем 10 и объем воздушной полости 16 цилиндра 14 регулировочным винтом 21, обеспечивается настройка оптимального режима плавного повышения радиального усилия тнагружения и при этом достигается оптимизация процесса поверхностного упрочнения зубьев шестерен, в результате чего повышается качество поверхности зубьев шестерен и производительность процесса. Формула изобретения 1.Станок для поверхностного упрочнения изделий типа зубьев шестерен, содержащий смонтированные на станине накатные головки, одна из которых установлена с возможностью поступательного перемещения гидроцилиндра подачи, связанный с подвижной накатной головкой и узел для закрепления обрабатываемого изделия, отличающийс я тем, что, с целью расширения технических возможностей и повышения качества, он снабжен соединенным с источником подачи воздуха дополнительным цилиндром с разделительным поршнем и крышкой, обратным клапаном и путевым дросселем, при этом одна полость дополнительного цилиндра и .путевой дроссель соединены с рабочей полостью гидроцилиндра подачи, другая полость дополнительного цилиндра через обратный клапан соединена с источником для подачи воздуха под давлением, а крышка дополнительного цилиндра расположена в полости, соединенной с источником для подачи воздуха и установлена с возможностью осевого перемещения, 2.Станок по п. 1, отличающийся тем, что обратный клапан установлен в крышке дополнительного цилиндра,. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР 1 201455, кл, В 24 В 39/00, 1966. 2,Авторское свидетельство СССР № 403539, кл, В 24 В 39/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки зубчатых колес | 1988 |

|

SU1570828A1 |

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| Станок б.в.федорова для накатывания профилей на валах | 1973 |

|

SU559760A1 |

| Протяжной станок для дорнования | 1977 |

|

SU716730A1 |

| Металлорежущий станок | 1980 |

|

SU931320A2 |

| Устройство для упрочнения валов накаткой | 1979 |

|

SU1303383A1 |

| Металлорежущий станок | 1978 |

|

SU742045A1 |

| Привод рабочих шпинделей | 1978 |

|

SU779002A1 |

| Установка для формования полых оболочек (ее варианты) | 1982 |

|

SU1101312A1 |

| Зубопрокатный станок | 1979 |

|

SU812400A1 |

Авторы

Даты

1981-02-07—Публикация

1978-09-29—Подача