Изобретение относится к конусным дробилкам среднего и мелкого дробления и их загрузке твердым материалом и может быть использовано в технологических схемах горнорудной, химической и строительной промышленности.

Известно устройство для загрузки конусной дробилки (авт. св. СССР 1200972, кл. В 02 С 2/10, опубл. 30.12.85), содержащее приемный короб, питающий патрубок, установленную соосно с патрубком на вертикальном приводном валу, имеющем шкив, воронку с боковым лотком, причем приводной вал консольно смонтирован соосно с воронкой и его свободный конец соединен с внутренней поверхностью лотка, а шкив выполнен с несущими обод спицами, под которыми смонтирован закрепленный на приемном коробе датчик оборотов шкива.

Недостатком является низкая эксплуатационная надежность устройства для загрузки конусной дробилки. Открытая клиноременная передача распределителя питания, расположенная в зоне загрузки дробилки с высокой степенью запыленности, недостаточно эффективна, а приводной вал, консольно смонтированный соосно с воронкой, быстро изнашивается движущимся твердым материалом. При значительных нагрузках и непрерывной подаче твердого кускового материала в конусную дробилку распределительное устройство заклинивает, что резко снижает производительность конусной дробилки.

По своей технической сущности и достигаемому результату наиболее близким является конусная дробилка (авт. св. СССР 1595561, кл. В 02 С 2/04, опубл. 30.09.90), содержащая корпус, подвижный и неподвижный дробящие конусы, приводную эксцентриковую втулку и распределительную воронку с боковым лотком, причем приводная эксцентриковая втулка, подвижный дробящий конус и вал распределительной воронки кинематически соединены между собой через трехзвенный зубчатый дифференциал. Конструкция трехзвенного зубчатого дифференциала выполнена с цилиндрическими шестернями и внутренним зацеплением, при этом солнечная шестерня дифференциала соединена с приводной эксцентриковой втулкой, коронное колесо - с подвижным конусом, а водило - с распределительной воронкой, причем сам трехзвенный зубчатый дифференциал размещен внутри подвижного конуса.

Как правило, конусные дробилки работают под "завалом" твердого материала. В процессе дробления образуется большое количество мелких кусков твердого материала и пыли. Трехзвенный зубчатый дифференциал, расположенный непосредственно в дробящем конусе - в зоне интенсивного дробления материала, - имеет малый срок службы по причине попадания в него инородного материала и трудностями с обеспечением непрерывной подачи смазывающих материалов на шестерни дифференциала. По этой причине наблюдается заклинивание загрузочно-распределительного устройства, ремонт его возможен при демонтаже конусной дробилки.

Техническим результатом изобретения является обеспечение надежности загрузки и равномерности распределения твердого материала в дробящей полости конусных дробилок, повышение эффективности дробления и производительности конусных дробилок.

Указанный технический результат достигается тем, что конусная дробилка содержит подвижный, установленный на коническом валу, и неподвижный дробящие конусы, распределительную воронку с лотком, привод, зубчатую коническую передачу с шестерней и колесом, эксцентриковую втулку, сферический опорный подпятник, причем привод распределительной воронки в виде планетарного механизма установлен на расположенной над корпусом дробилки неподвижной крестовине и выполнен с центральным валом, на котором закреплена втулка с прорезью, кинематически контактирующая с хвостовиком конического вала с возможностью его перемещения в прорези, при этом хвостовик устанавливается на высоте H≥(0,5-0,65)•D•tgα от точки подвеса подвижного конуса, а радиус перемещения хвостовика конического вала в точке кинематической связи со втулкой с прорезью составляет r≥(1,0-1,3)•е, где D - диаметр подвижного конуса, α- угол наклона образующей подвижного конуса, е - эксцентриситет на уровне основания подвижного конуса. Планетарный механизм содержит вал с ведущей шестерней, находящейся в зацеплении с тремя сателлитами, которые установлены в водиле на осях вращения и соединены с опорной шестерней, закрепленной на ступице.

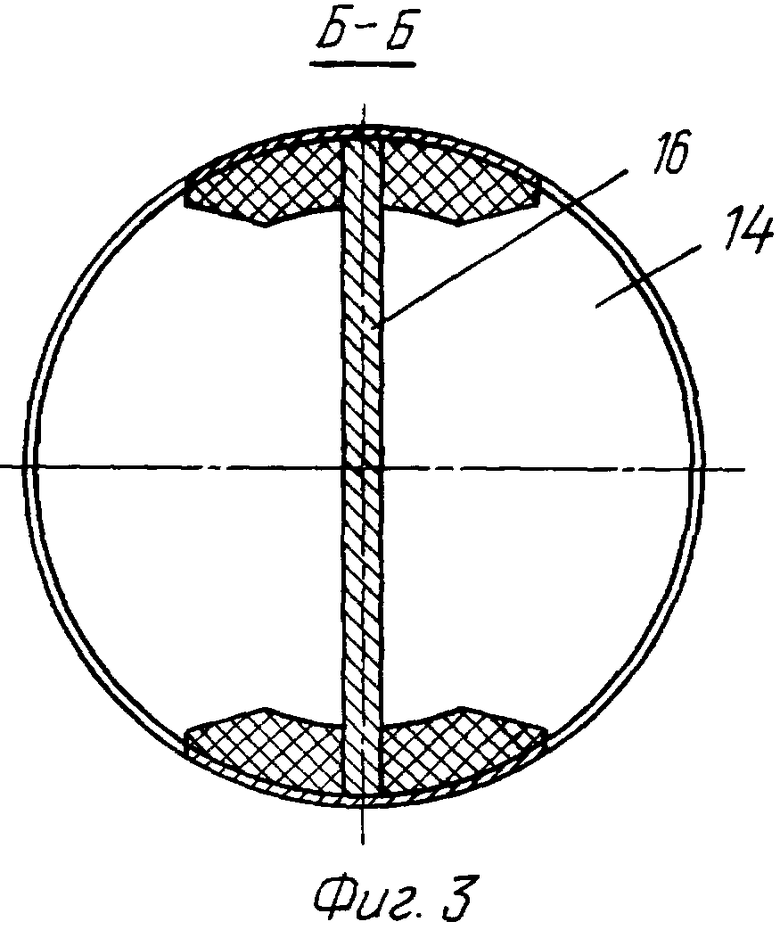

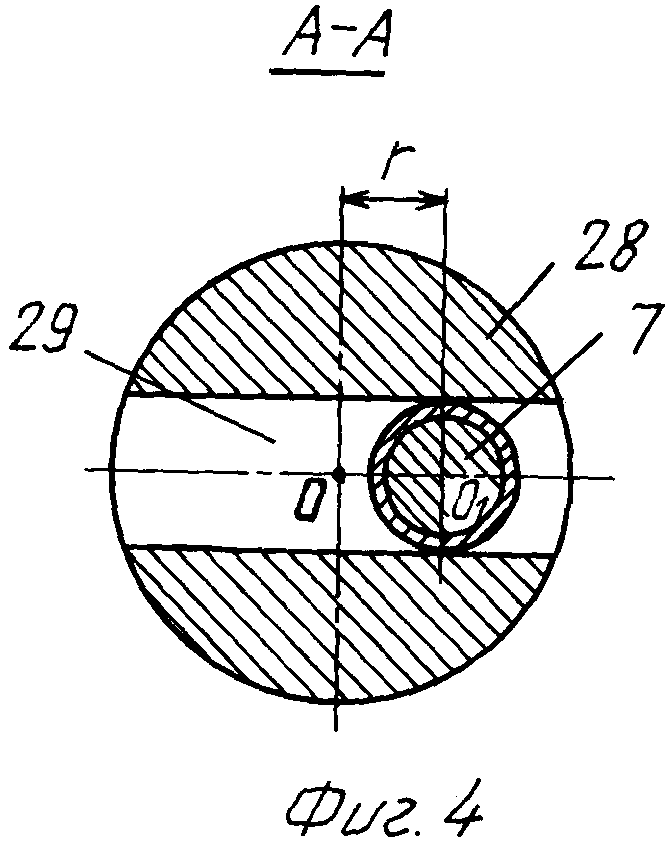

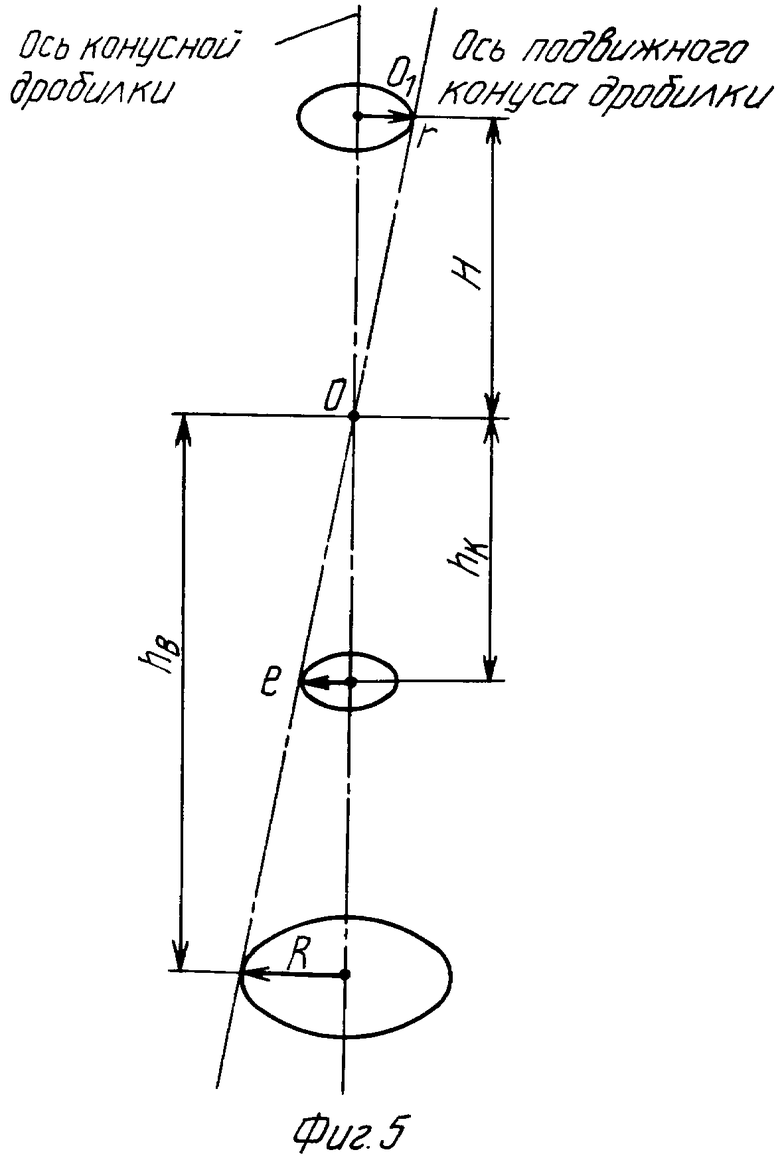

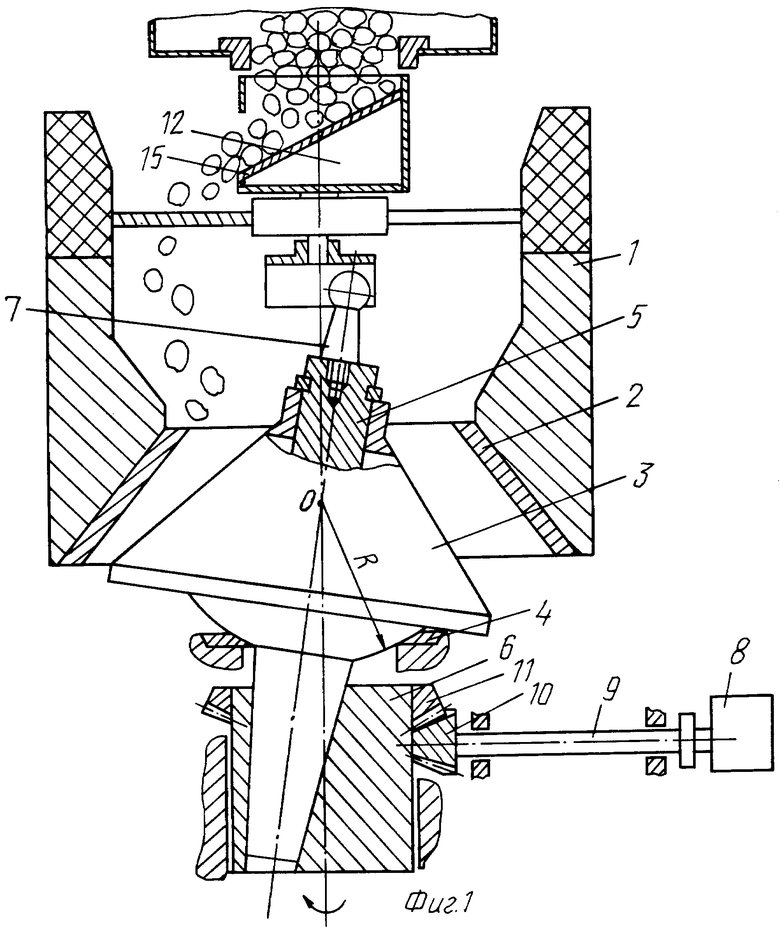

Изобретение иллюстрируется чертежами, где на фиг.1 схематично изображена конусная дробилка, на фиг.2 - конусная дробилка с загрузочным устройством, на фиг. 3 - распределительная воронка, разрез Б-Б, на фиг.4 - приводная втулка распределительной воронки, разрез А-А, на фиг.5 - принципиальная схема привода вращения загрузочного устройства.

Конусная дробилка (фиг.1) содержит корпус 1, неподвижный конус 2, подвижный дробящий конус 3, сферический подпятник 4, конический вал 5, нижний конец которого установлен в эксцентриковую втулку 6, а на верхнем конце вала 5 закреплен хвостовик 7, привод дробилки 8, приводной вал 9 с зубчатой конической шестерней 10 и колесом 11, загрузочное устройство 12.

Загрузочное устройство 12 (фиг.2) установлено под загрузочной течкой 13 и содержит распределительную воронку 14 с наклонным лотком 15 (фиг.1) или с разделительной пластиной 16 (фиг.2 и 3), планетарный механизм 17, установленный на неподвижной крестовине 18. Воронка 14 жестко закреплена на корпусе 19 планетарного механизма 17.

Планетарный механизм 17 (фиг.2) содержит приводной вал 20, ведущую шестерню 21, которая находится в зацеплении с тремя сателлитами 22. Сателлиты 22, установленные в водиле 23, входят в зацепление с опорной шестерней 24, закрепленной на ступице 25, которая посредством шлицов установлена на кожухе 26. Сателлиты 22 установлены на осях вращения 27 и закреплены на корпусе 19 планетарного механизма 17. На приводном валу 20 планетарного механизма 17 закреплена приводная втулка 28 с прорезью 29 (фиг.4), в которую установлен хвостовик 7.

Процесс дробления твердого материала в конусных дробилках осуществляется движением внутреннего (подвижного) конуса 3 относительно неподвижного конуса 2. Конический вал 5 с углом прецессии ε, что характерно для конусных дробилок среднего и мелкого дробления, описывает конические поверхности за счет вращения эксцентриковой втулки 6 относительно точки подвеса 0 (фиг.5). При этом нижний конец вала 5 длиной hВ описывает окружность радиусом R, равным величине эксцентриситета втулки 6. Вал 5 в плоскости основания подвижного конуса 3 описывает окружность радиусом е, равным 0,5•D•tgε•tgα, где D - диаметр подвижного конуса, ε- угол прецессии, α- угол наклона образующей подвижного конуса к плоскости его основания. Верхний конец вала 5 с хвостовиком 7 на расстоянии Н от точки О подвеса конуса 3 описывает окружность радиуса r.

Загрузочное устройство 12 (фиг.1 и 2) закрепляется на планетарном механизме 17 и устанавливается на крестовину 18, расположенную над корпусом 1 конусной дробилки. Хвостовик 7 закрепляется на верхнем конце вала 5 подвижного конуса 3, а верхний конец хвостовика устанавливается в прорезь 29 приводной втулки 28. Высота верхнего конца хвостовика 7 выбирается в соответствии с выражением H≥(0,5-0,65)•D•tgα, при этом величина эксцентриситета перемещения хвостовика равна r≥(0,1-1,3)•е.

Движение подвижного конуса 3 в процессе дробления твердого материала обеспечивает перемещение хвостовика 7 в горизонтальной плоскости на расстоянии Н от точки подвеса O по окружности радиусом, равным эксцентриситету r. За счет этого обеспечивается вращение втулки 28, планетарного механизма 17 и воронки 14. В зависимости от требований технологии задают передаточное число планетарному механизму 17, посредством вращения которого осуществляется равномерная загрузка конусной дробилки по окружности дробящей полости.

Конусная дробилка работает следующим образом.

От привода 8 конусной дробилки вращение передается посредством приводного вала 9, зубчатой конической шестерни 10 и колеса 11 эксцентриковой втулке 6. Вращение эксцентриковой втулки 6 обеспечивает круговое перемещение (движение) конического вала 5 и подвижного дробящего конуса 3 в плоскости основания конуса с эксцентриситетом e = 0,5D•tgε•tgα, благодаря чему обеспечивается дробление твердого материала между подвижным конусом 3 и неподвижным конусом 2, закрепленным в корпусе 1 конусной дробилки. Хвостовик 7 соосно закрепляется в верхней части конического вала 5, при этом совершает круговое перемещение (движение) с углом прецессии ε. Высота верхнего конца хвостовика 7 определяется выражением H≥(0,5-0,65)•D•tgα, при этом радиус окружности перемещения верхнего конца хвостовика равен r≥(0,1-1,3)•е. Хвостовик 7 устанавливается в прорезь 29 приводной втулки 28. За счет эксцентриситета перемещений хвостовика 7, равного r, хвостовик вращает приводную втулку 28 и приводной вал 20 планетарного механизма 17. Ведущая шестерня 21 приводного вала 20 передает вращение посредством сателлитов 22 и опорной шестерни 24 водилу 23. Равномерное вращение корпуса 19 планетарного механизма обеспечивается заданным передаточным числом, посредством осей 27 и сателлитов 22. Поскольку распределительная воронка 14 жестко закреплена на корпусе 19, равномерно вращается и загрузочное устройство 12.

Дробленый твердый материал подается через загрузочную течку 13 в распределительную воронку 14, которая обеспечивает посредством наклонного лотка 15 или разделительной пластины 16 равномерное распределение материала по окружности дробящей полости конусной дробилки.

Предлагаемое техническое устройство позволяет обеспечить равномерную загрузку и распределение твердых материалов в дробящей полости конусных дробилок, повысить эффективность дробления твердых материалов и обеспечить повышение производительности конусных дробилок среднего и мелкого дробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 1988 |

|

SU1595561A1 |

| Привод подвижного дробящегоКОНуСА эКСцЕНТРиКОВОй КОНуСНОй дРОбилКи | 1979 |

|

SU795557A1 |

| Конусная дробилка | 1985 |

|

SU1286276A1 |

| РАБОЧИЙ ОРГАН КОНУСНОЙ ДРОБИЛКИ | 2000 |

|

RU2177832C2 |

| Эксцентриковый узел конусной дробилки | 1980 |

|

SU895494A1 |

| Конусная дробилка | 1976 |

|

SU636024A1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| ЭКСЦЕНТРИКОВЫЙ УЗЕЛ КОНУСНОЙ ДРОБИЛКИ | 1969 |

|

SU234134A1 |

| КОНУСНАЯ ГЙРАЦИОННАЯ ДРОБИЛКА | 1971 |

|

SU299247A1 |

| КОНУСНАЯ ГИРАЦИОННАЯ ДРОБИЛКА | 1972 |

|

SU335002A1 |

Изобретение предназначено для среднего и мелкого дробления твердого материала. Конусная дробилка содержит подвижный, установленный на конический вал, и неподвижный дробящие конусы, распределительную воронку с лотком, привод, зубчатую коническую передачу с шестерней и колесом, эксцентриковую втулку, сферический опорный подпятник, причем привод распределительной воронки в виде планетарного механизма установлен на расположенной над корпусом дробилки неподвижной крестовине и выполнен с валом, на котором закреплена втулка с прорезью, кинематически контактирующая с хвостовиком конического вала с возможностью его перемещения в прорези, при этом расположение хвостовика и радиус перемещения вала определены указанной зависимостью. Вал планетарного механизма может содержать ведущую шестерню, находящуюся в зацеплении с тремя сателлитами, которые установлены в водиле на осях вращения и соединены с опорной шестерней, закрепленной на ступице. Изобретение позволяет обеспечить надежность загрузки и равномерно распределить твердый материал в дробящей полости конусных дробилок, повысить эффективность дробления и производительность конусных дробилок. 1 з.п. ф-лы, 5 ил.

| Конусная дробилка | 1988 |

|

SU1595561A1 |

| Устройство для загрузки конусной дробилки | 1975 |

|

SU580003A1 |

| КОНУСНАЯ ДРОБИЛКА | 1991 |

|

RU2012401C1 |

| Четвертичные аммониевые соли карбоновых кислот,обладающие поверхностно-активными свойствами и антистатическим действием | 1982 |

|

SU1142468A1 |

| FR 1600590 А, 04.09.1970 | |||

| DE 3341225 А1, 30.05.1985 | |||

| US 4106707 А, 15.08.1978. | |||

Авторы

Даты

2002-04-27—Публикация

1999-12-29—Подача