Изобретение относится к порошковой металлургии, в частности к способу получения дисперсно-упрочненного алюминия.

Целью изобретения является снижение трудоемкости способа при сохранении механических свойств дисперсно- упрочненного алюминия.

Способ получения дисперсно-упрочненного алюминия заключается в сов- метном размоле порошка алюминия и полиметилметакрилата в количестве 1-20 мас,%, прессовании, нагреве прессовки и горячей штамповке,

П р. и м е р. Исходные компоненты - алюминиевый порошок ПА-4 с размером частиц менее 56 мкм и высокодисперсный твердый полиметилметакрилат в коли- честве 0,1-20% загружали в механо- реактор Бибромельницы. Измельчение проводили в лабораторной вибромель- нице 0,5-10 ч стальными шарами диаметром 8-18 мм, изготовленными из стали Ж15, в герметичн.ых контейне- , pax При частоте колебаний механореак- тора 16 Гц и амплитуде 6 мм. Отношение веса загрз аемых шаров к весу порошка 10:1. После з авершения размола стаканы механореактора охлаждали и осуществляли выгрузку порошка Затем - порошок подвергали двухстороннему холодному прессованию с усилием 5-6 тс/см и полученная прессовка . нагревалась в атмосфере аргона до 500-550°С, выдерживалась при этой температуре 20-30 мин, после чего быстро переносилась в пресс-форму ,

установленную на столике кривошипно- шатунного пресса, где осуществлялась горячая штамповка.

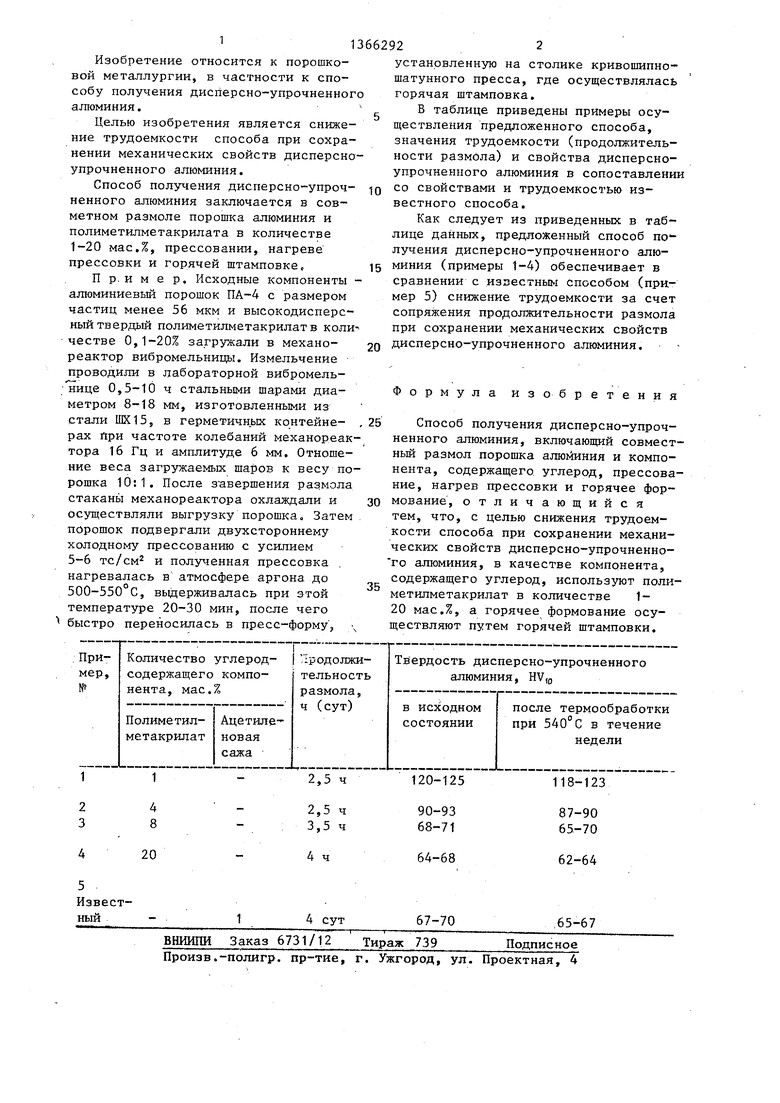

В таблице приведены примеры осуществления предложенного способа, значения трудоемкости (продолжительности размола) и свойства дисперсно- упрочненного алюминия в сопоставлении

со свойствами и трудоемкостью известного способа.

Как следует из приведенных в таблице данных, предложенный способ получения дисперсно-упрочненного алюминия (примеры 1-4) обеспечивает в сравнении с иззестным способом (пример 5) снижение трудоемкости за счет сопряжения продолжительности размола при сохранении механических свойств

дисперсно-упрочненного алюминия.

Формула изобретения

Способ получения дисперсно-упрочненного алюминия, включающий совместный размол порошка алюйиния и компонента, содержащего углерод, прессование, нагрев прессовки и горячее формование, отличающийся тем, что, с целью снижения трудоемкости способа при сохранении механических свойств дисперсно-упрочненно- го алюминия, в качестве компонента, содержащего углерод, используют полиметилметакрилат в количестве 1- 20 мас.%, а горячее формование осуществляют путем горячей штамповки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНЫХ И ЖАРОСТОЙКИХ ДИСПЕРСНО-УПРОЧНЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОАЗОТИСТОЙ АУСТЕНИТНОЙ ПОРОШКОВОЙ СТАЛИ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2012 |

|

RU2484170C1 |

| Дисперсно-упрочненный композиционный материал на основе меди | 2020 |

|

RU2740677C1 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2116370C1 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2202642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОУПРОЧНЕННОЙ ВЫСОКОАЗОТИСТОЙ АУСТЕНИТНОЙ ПОРОШКОВОЙ СТАЛИ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2013 |

|

RU2513058C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ДИФФУЗИОННО-ЛЕГИРОВАННЫХ ЖЕЛЕЗНЫХ ПОРОШКОВ | 1993 |

|

RU2043868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 1991 |

|

RU2028997C1 |

Изобретение относится к области порошковой металлургии, в частности к способу получения дисперсно-упрочненного алюминия. Целью изобретения является снижение трудоемкости способа при сохранении механических свойств дисперсно-упрочненного алюминия. Указанная цель достигается тем, что в способе получения дисперсно-упрочненного алюминия, включающем совместный размол порошка алюминия и компонента, содержащего углерод, прессование, нагрев прессовки и горячее формование, в качестве компонента, содержащего углерод, используют поли- метилметакрилат в количестве 1-20 мас.%, а горячее формование осуществляют путем горячей штамповки. 1 табл. с- S (Л С

| Портной К.И., Бабич Б.Н | |||

| Дисперсно-упрочненные материалы | |||

| М.: Металлургия, 1984, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Benjamin I | |||

| S., Bomford M.I | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Турбина, работающая угольной кислотой | 1924 |

|

SU1301A1 |

Авторы

Даты

1988-01-15—Публикация

1985-02-19—Подача