Изобретение относится к обработка материалов давлением, в частности, к технологии изготовления многослой.ных прокладок для уплотнения неподвижных цилиндрических поверхностей.

Известен способ изготовления прок ладки для уплотнения неподвижных цилиндрических поверхностей, состоящий, из чередующихся слоев металлического V -образного профиля и наполнителя, заключающийся в том, что ленту протягивают от кассету к приемному устройству, в процессе протягивания изгибают вокруг оси, перпендикулярной ее плоскости, осуществляют V-образное профилирование, именяя толщины ленты, равномерно уменьшая ее от вершины профиля к наружному краю ленты и увеличивая от вершины к внутреннему краю и осуществляют укладку наполнителя между ее винтами f 1 .

Изготовление прокладки по этому способу осуществляется при высокой производительности труда и с высоким коэффициентом использования материала, однако обладает .рядом недостатков: невозможно изготавливать прокладки диаметром меньше 100 .мм, так как при изготовлении прокладок;

Меньшего размера на внутренней лопасти прокладки образуются гофры, которые нарушают форму прокладки; необходимо иметь металлическую ленту, высокого, качества с однородной структурой, так как в противном случае трудно обеспечить изменение толщины ленты по ее поперечному сечению; для изготовления прокладок требуется

0 наличие специального оборудования, быстрая переналадка которого в процессе работы с размера на размер практически невозможна и поэтому та- кой способ изготовления прокладок не

5 быть применен в ремонтных мастерских.

Известен способ изготовления шайб . .. с эластичной прокладкой С23. Этот способ заключается в применении в

0 качестве заготовки куска цельнотянутой трубы, котоЕилй превращают в готовое изделие путем последовательных операций: отгиба фланца,, накладывания на него эластичной прокладочной шайбы путем надевания ее на трубчатую часть и загибания последней, такие операции производят обычным штампованием.

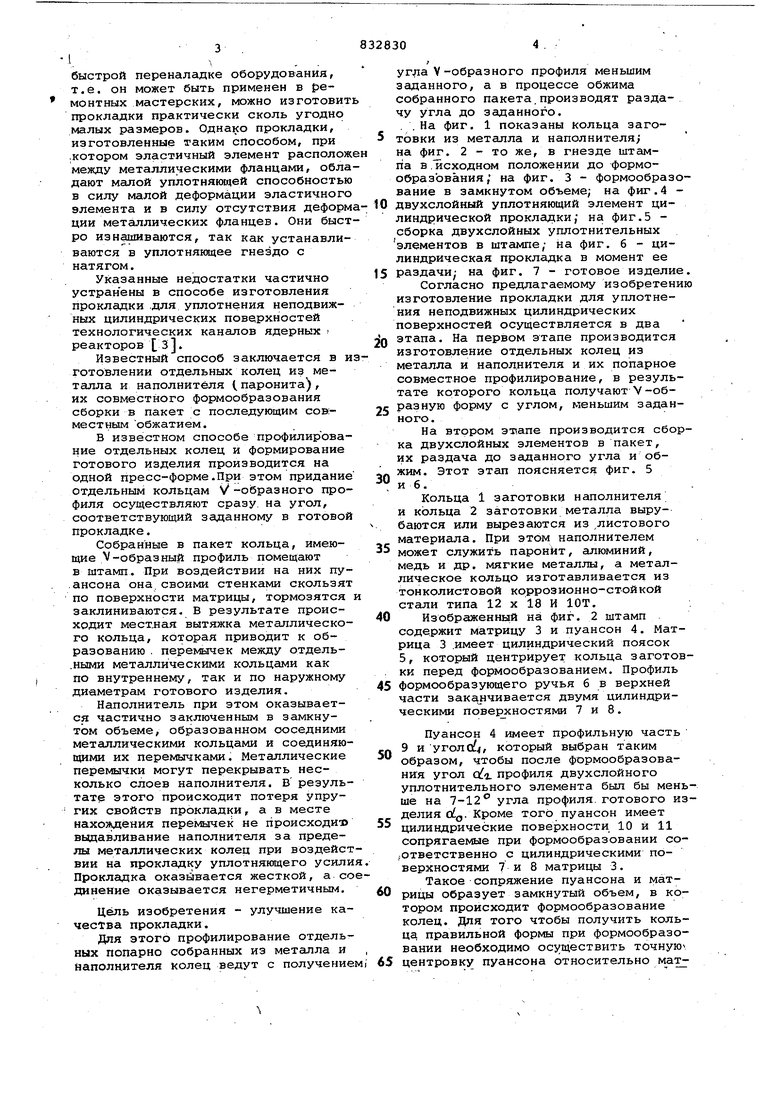

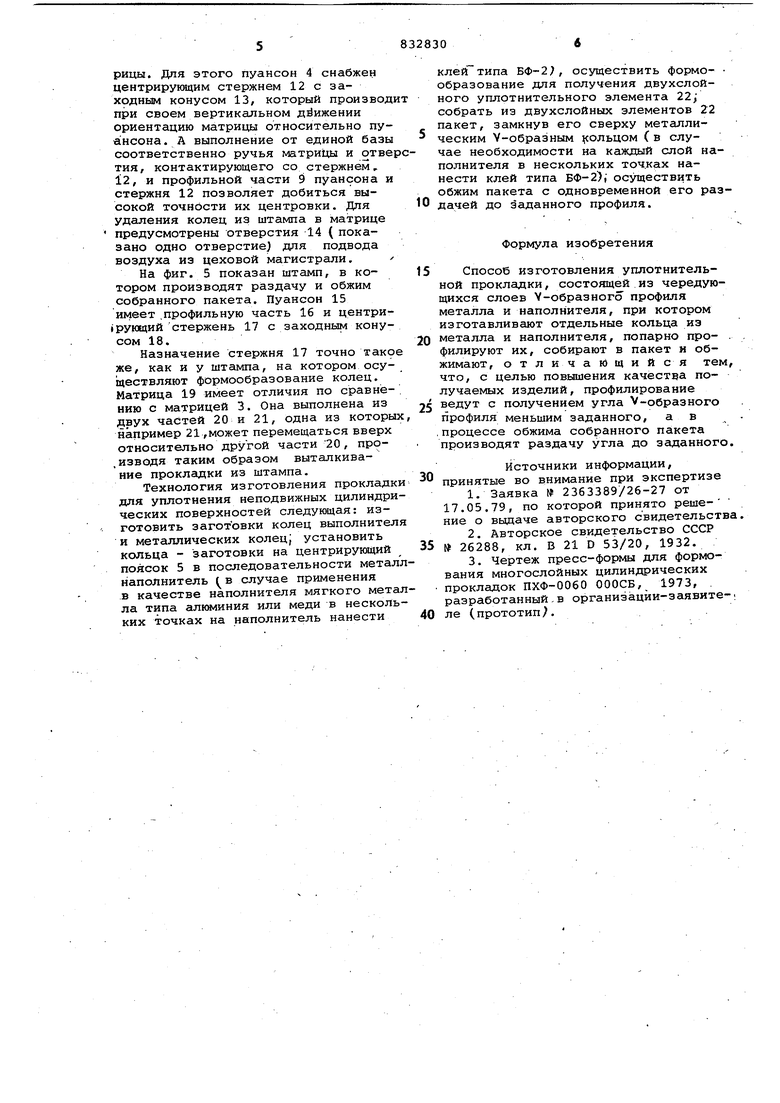

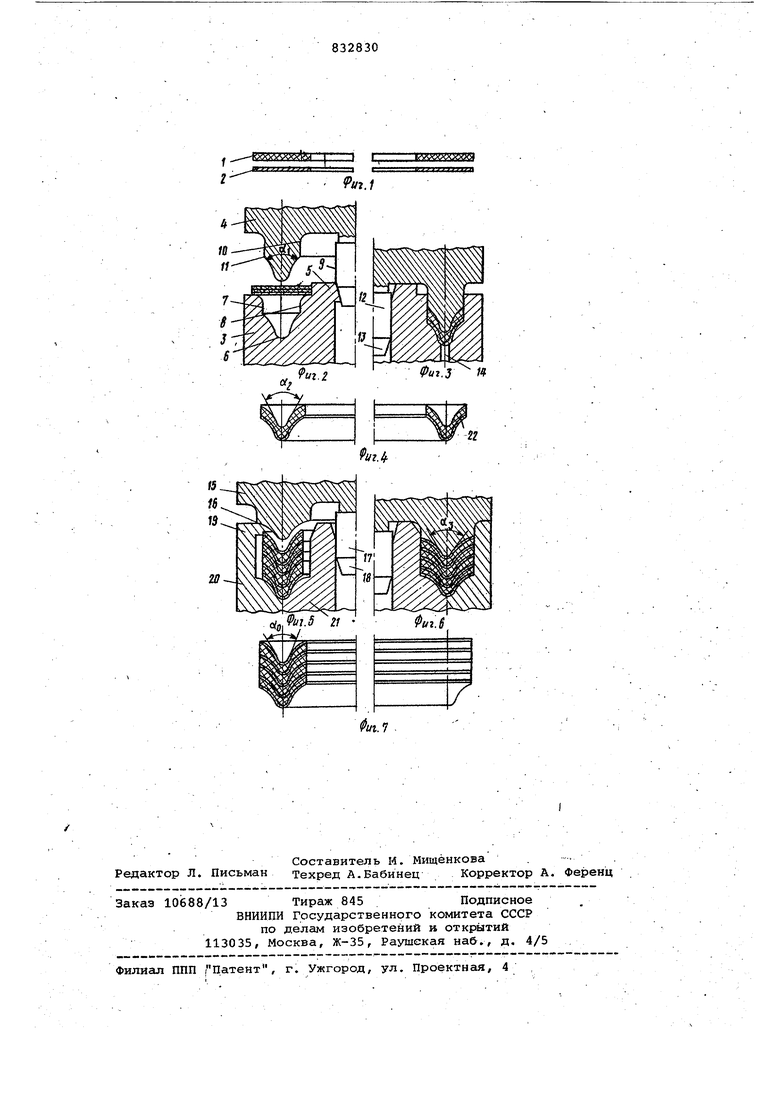

Данный способ позволяет йзготов0 лять широкий диапазон прокладок при быстрой переналадке оборудования, т.е. он может быть применен в ремонтных мастерских, можно изготови прокладки практически сколь угодно малых размеров. Однако прокладки, изготовленные таким способом, при .котором эластичный элемент располо между металлическими фланцами, обл дают малой уплотняюадей способность в силу малой деформации эластичног элемента и в силу отсутствия дефор ции металлических фланцев. Они быс ро изнашиваются, так как устанавли ваются в уплотнянлцее гнездо с натягом. Указанные недостатки частично устранены в способе изготовления прокладки .для уплотнения неподвижных цилиндрических поверхностей технологических каналов ядерных реакторов З. Известный способ заключается в готовлении отдельных колец из металла и наполнителя (. паронита) , их совместного формообразования сборки в пакет с последующим сов:местным обжатием. В известном способе профилирова ние отдельных колец и формирование готового изделия производится на одной пресс-форме.При этом придание отдельным кольцам V-образного про филя осуществляют сразу, на угол, соответствующий заданному в готовой прокладке. Собранные в пакет кольца, имеющие V-образный профиль помещают в штамп. При воздействии на них пу . .ансона она. своими стенками скользят по поверхности матрицы, тормозятся заклиниваются. В результате происходит местная вытяжка металлическо ,го кольца, которая приводит к образованию . перемычек между отдель.ными металлическими кольцами как i по внутреннему, так и по наружному диаметрам готового изделия. Наполнитель при этом оказывается частично заключенным в замкнутом объеме, образованном соседними металлическими кольцами и соединяющими их перемычками. Металлические перемычки могут перекрывать несколько слоев наполнителя. В результате этого происходит потеря упругих свойств прокладки, а в месте нахождения перемычек не происходив выдавливание наполнителя за пределы металлических колец при воздейст . . ВИИ на прокладку уплотняющего усили Прокладка оказывается жесткой, а со динение оказывается негерметичным. Цель изобретения - улучшение качества прокладки. Для этого профилирование отдельных попарно собранных из металла и наполнителя колец ведут с получение угла V-образного профиля меньшим заданного, а в процессе обжима собранного пакета.производят раздачу угла до заданного. . . На фиг. 1 показаны кольца заготовки из металла и наполнителя; на фи. 2 - то же, в гнезде штампа в .исходном положении до формообразования; на фиг. 3 - формообразование в замкнутом объеме; на фиг.4 двухслойный уплотняющий элемент цилиндрической прокладки; на фиг.5 сборка двухслойных уплотнительных элементов в штампе/ на фиг. 6 - цилиндрическая прокладка в момент ее раздачи; на фиг. 7 - готовое изделие. Согласно предлагаемому изобретению изготовление прокладки для уплотнения неподвижных цилиндрических поверхностей осуществляется в два этапа. На первом этапе производится изготовление отдельных колец из металла и наполнителя и их попарное совместное профилирование, в результате которого кольца получают V-образную форму с углом, меньшим заданного. На втором эттапе производится сборка двухслойных элементов в пакет, их раздача до заданного угла и обжим. Этот этап поясняется фиг. 5 и 6.. Кольца 1 заготовки наполнителя и кольца 2 заготовки металла вырубаются или вырезаются из ,листового материала. При этом наполнителем может служить паронйт, алюминий, медь и др. мягкие металлы, а металлическое кольцо изготавливается из тонколистовой коррозионно-стойкой стали типа 12 х 18 И ЮТ. Изображенной на фиг. 2 штамп содержит матрицу 3 и пуансон 4. Матрица 3 .имеет цилиндрический поясок 5, который центрирует кольца заготовки перед формообразованием. Профиль формообразующего ручья 6 в верхней части заканчивается двумя цилиндрическими поверхностями 7 и 8. Пуансон 4 имеет профильную часть 9 и уголО, который выбран таким образом, чтобы после формообразования угол oLi. профиля двухслойного уплотнительного элемента был бы меньше на угла профиля, готового изделия oig. Кроме того пуансон имеет цилиндрические поверхности 10 и 11 сопрягаемые при формообразовании со;ОТветственно с цилиндрическими поверхностями 7 и 8 матрицы 3. Такое сопряжение пуансона и матрицы образует замкнутый объем, в котором происходит формообразование колец. Для того чтобы получить кольца правильной формы при формообразовании необходимо осуществить точную центровку пуансона относительно матрицы. Для этого пуансон 4 снабжен центрирующим стержнем 12 с заходным конусом 13, который производит при своем вертикальном движении ориентацию матрицы относительно пуансона. А выполнение от единой базы соответственно ручья матрицы и отверстия, контактирующего со стержнем, 12, и профильной части 9 пуансона и стержня 12 позволяет добиться высокой точности их центровки. Для Ю удаления колец из штампа в матрице предусмотрены отверстия 14 ( показано одно отверстие) для подвода воздуха из цеховой магистрали.

На фиг. 5 показан штамп, в ко- 15 тором производят раздачу и обжим собранного пакета. Пуансон 15 имеет .профильную часть 16 и центрирующийстержень 17 с заходным конусом 18.20

Назначение стержня 17 точно такое же, как и у штампа, на котором осуществляют формообразование колец. Матрица 19 имеет отличия по сравнё-. нию с матрицей 3. Она выполнена из js двух частей 20 и 21, одна из которых, например 21,может перемещаться вверх относительно части 20 , про,изводя таким образом выталкивание прокладки из штампа.--.

Технология изготовления прокладки для уплотнения неподвижных цилиндрических поверхностей следующая: изготовить заготовки колец выполнителя и металлических колец; установить . кольца - заготовки на центрирующий поясок 5 в последовательности металлнаполнитель в случае применения в качестве наполнителя мягкого металла типа алкминия или меди в нескольких точках на наполнитель нанести 40

клей типа БФ-27, осуществить формо- образование для получения двухслойного уплотнительного элемента 22; собрать из двухслойных элементов 22 пакет, замкнув его сверху металлическим V-образным сольцом ( в случае необходимости на каждый слой наполнителя в нескольких точках нанести клей типа БФ-2), осуществить обжим пакета с одновременной его раздачей до заданного профиля.

Формула изобретения

Способ изготовления уплотнительной прокладки, состоящей из чередующихся слоев Y-образного профиля металла и наполнителя, при котором изготавливают отдельные кольца из металла и наполнителя, попарно профилируют их, собирают в пакет и обжимают, отличающийся тем что, с целью повышения качества получаемых изделий, профилирование ведут с получением угла V-образного профиля меньшим заданного, а в процессе обжима собранного пакета производят раздачу угла до заданного

Источники информации, принятые во внимание при экспертизе

1.Заявка № 2363389/26-27 от 17.05.79, по которой принято решение о выдаче авторского свидетельст

2.Авторское свидетельство СССР № 26288, кл. В 21 D 53/20, 1932.

3.Чертеж пресс-формы для формования многослойных цилиндрических прокладок ПХФ-0060 ОООСБ, 1973, разработанный,в организацйи-заявите ле (прототип.

te

OQcVSXXX

j |v g ify6c jo y

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| Устройство для изготовления прокладок | 1980 |

|

SU1071342A1 |

| Способ изготовления плоских асбестометаллических прокладок и станок для его осуществления | 1989 |

|

SU1639847A1 |

| Способ изготовления прокладки | 1979 |

|

SU932035A1 |

| Штамп для раздачи полых заготовок | 1980 |

|

SU927382A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| Способ изготовления прокладки | 1976 |

|

SU711730A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТРУБНЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ | 2011 |

|

RU2460604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| УПЛОТНЕНИЕ | 1996 |

|

RU2103575C1 |

20

Ы. 7

Авторы

Даты

1982-12-30—Публикация

1979-01-05—Подача