13А6440

элементов 4, предотвращая тем самым защемление материала между смежными формующими элементами. В конце рабочего хода формующих элементов 3 полностью устраняется щель между боковы ми поверхностями смежных формующих

1

Изобретение относится к переработе полимерных материалов преимущестенно при изготовлении изделий из омпозиционных волокнистых материлов, например стеклопластиков, фор- ;, ованием в рресс-форме путем попереч- ой опрессовки.

Цель изобретения - повьииение каества изделия и расширение технологических возможностей за счет обеспе- Ю чения изготовления изделий из композиционных волокнистых материалов.

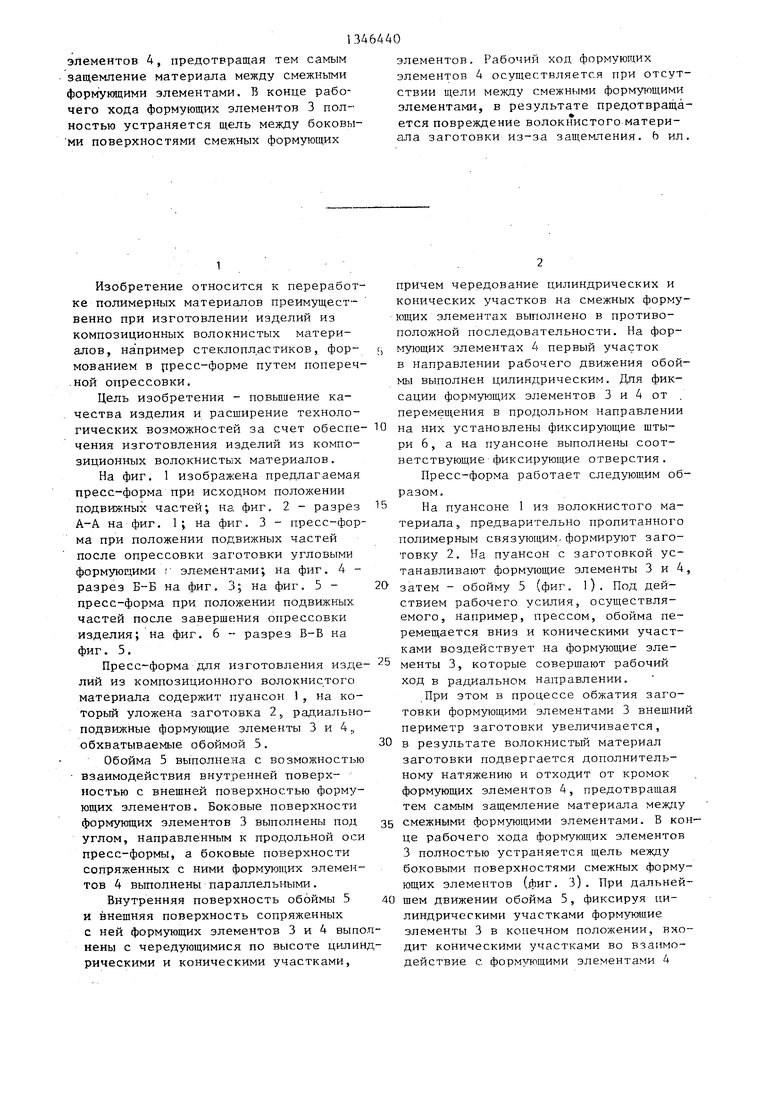

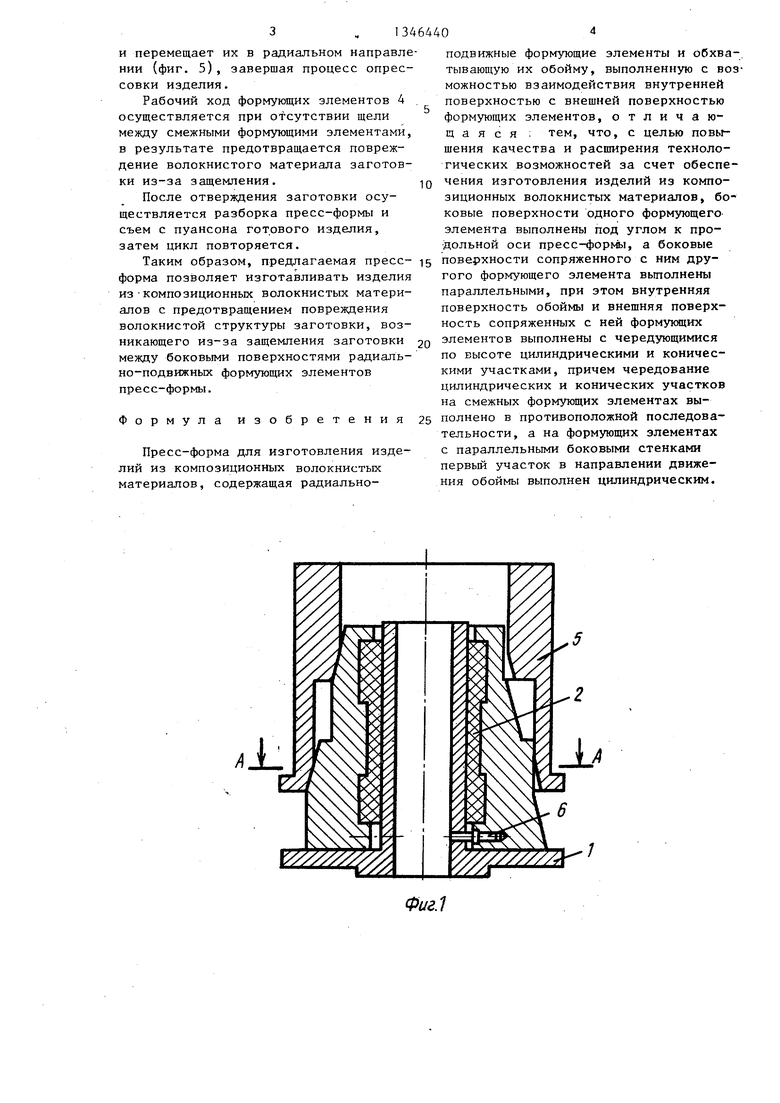

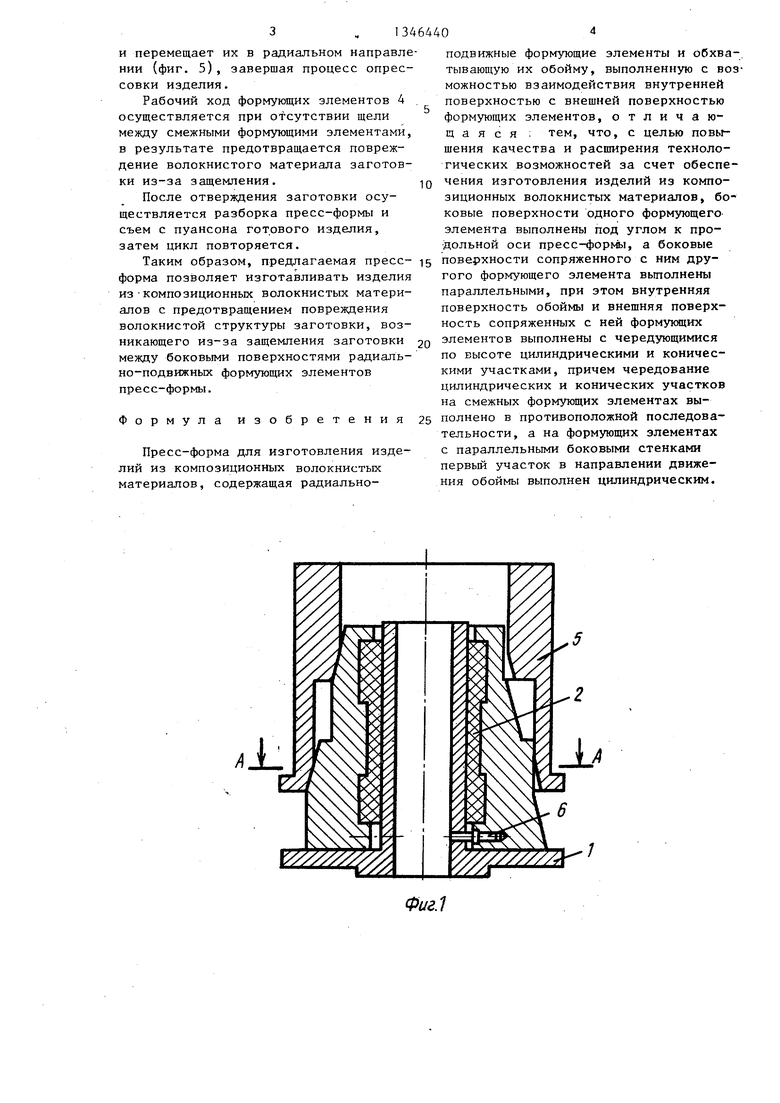

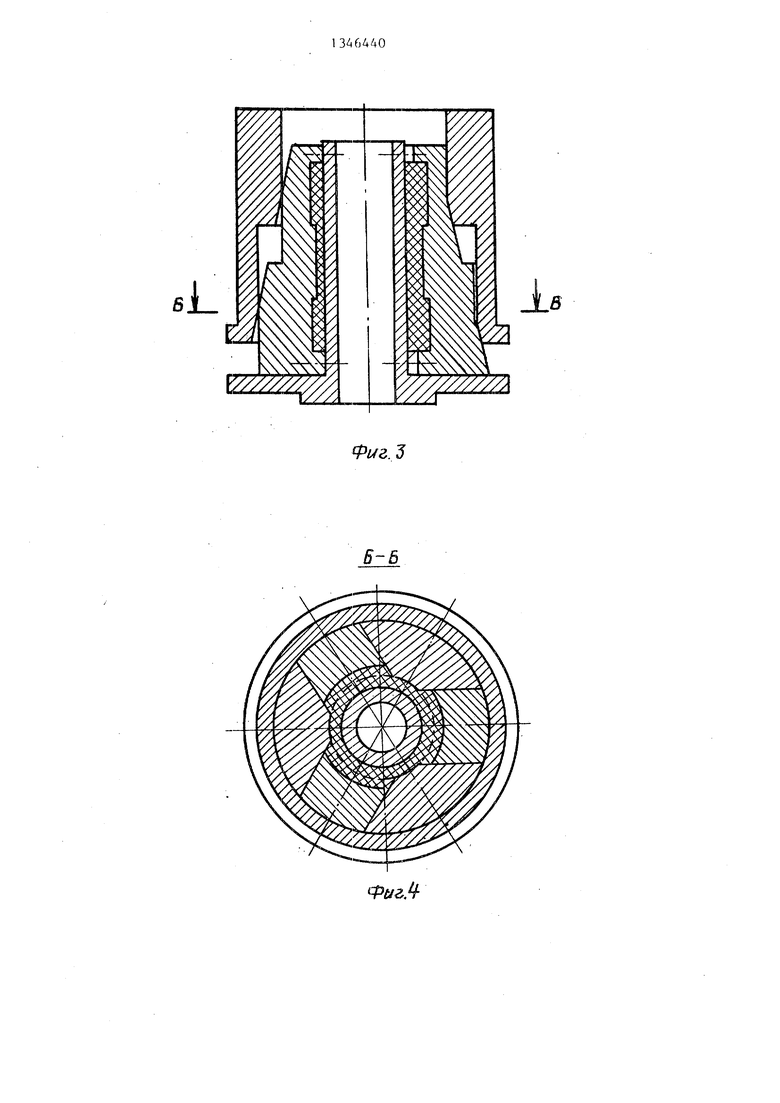

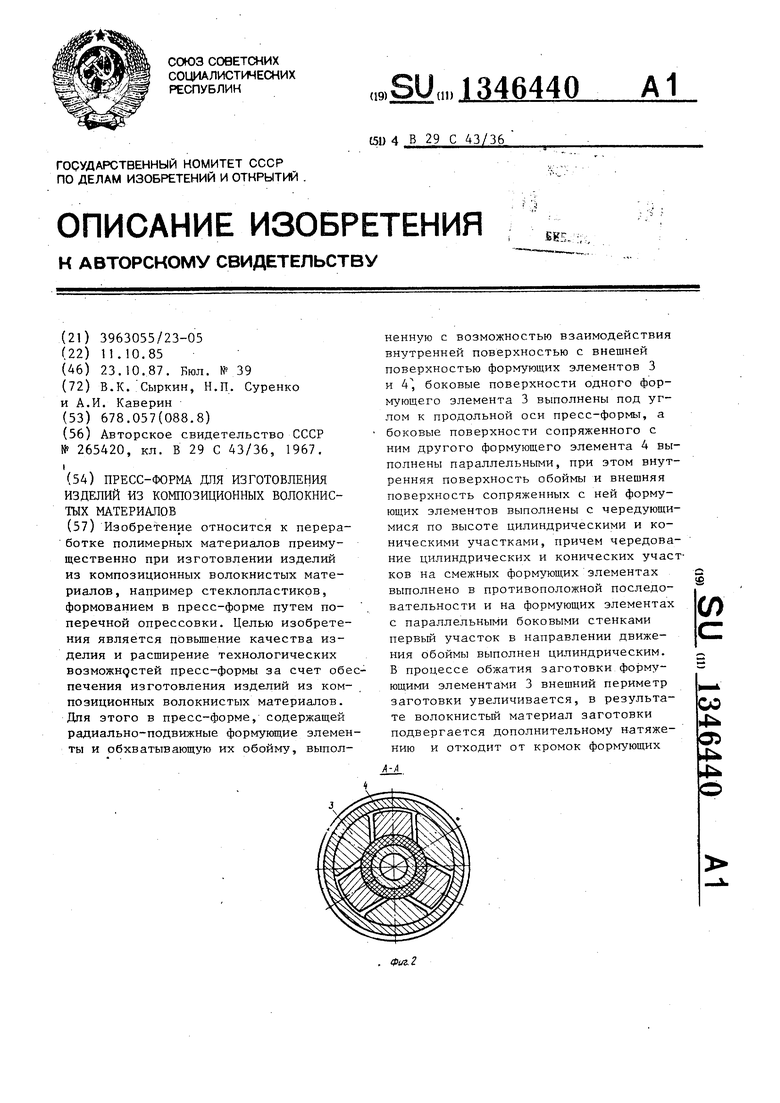

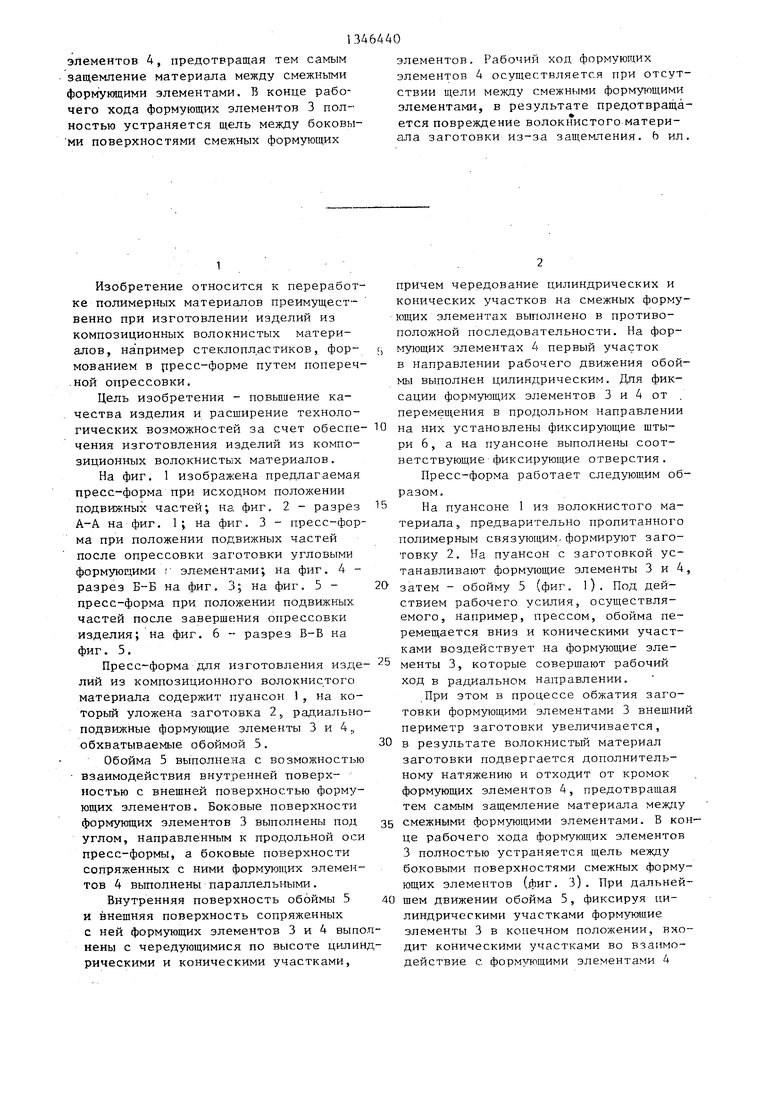

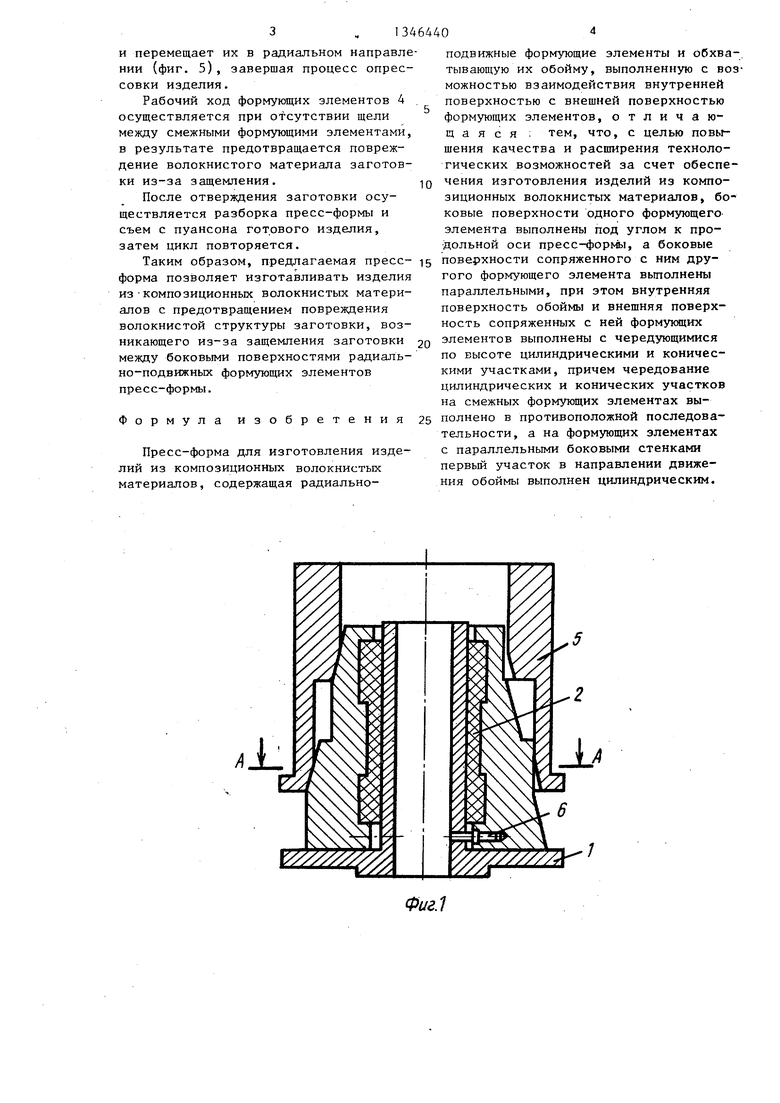

На фиг. 1 изображена предлагаемая пресс-форма при исходном положении подвижных частей; на фиг. 2 - разрез 15 А-А на фиг. 1; на фр1г. 3 - пресс-форма при положении подвижных частей после опрессовки заготовки угловыми формующими с элементами; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - 20 пресс-форма при положении подвижных частей после завершения опрессовки изделия; на фиг. 6 - разрез В-Б на фиг. 5,

Пресс-форма для изготовления изде- 25 ЛИЙ из композиционного волокнистого материала содержит пуансон 1, на который уложена заготовка 2., радиально- подвижные формующие элементы 3 и 4., обхватываемые обоймой 5.30

Обойма 5 выполнена с возможностью взаимодействия внутренней поверх- - ностью с внешней поверхностью формующих элементов. Боковые поверхности формующих элементов 3 выполнены под 35 углом, направленным к продольной оси пресс-формы, а боковые поверхности сопряженных с ними формующих элементов 4 вьшолнены параллельными.

Внутренняя поверхность обоймы 5 40 и внешняя поверхность сопряженных с ней формующих элементов 3 и 4 выполнены с чередующимися по высоте цилиндрическими и коническими участками.

элементов. Рабочий ход формующих элементов 4 осуществляется при отсутствии щели между смежными формующими элементами, в результате предотвращается повреждение волокнистого материала заготовки из-за защемления. Ь ил.

причем чередование цилиндрических и конических участков на смежных формующих элементах выполнено в противоположной последовательности. На формующих элементах 4 первый участок в направлении рабочего движения обоймы выполнен цилиндрическим. Для фиксации формующих элементов 3 и 4 от перемещения в продольном направлении на них установлены фиксирующие штыри 6 , а на пуансоне выполнены соответствующие фиксирующие отверстия.

Пресс-форма работает следующим образом.

На пуансоне 1 из волокнистого материала, предварительно пропитанного полимерным связующим,формируют заготовку 2. На пуансон с заготовкой устанавливают формующие элементы 3 и 4 затем - обойму 5 (фиг. 1). Под действием рабочего усилия, осуществляемого, например, прессом, обойма перемещается вниз и коническими участками воздействует на формующие элементы 3, которые совершают рабочий ход в радиальном направлении.

При этом в процессе обжатия заготовки формующими элементами 3 внешний периметр заготовки увеличивается, в результате волокнистьш материал заготовки подвергается дополнительному натяжеьшю и отходит от кромок формующих элементов 4, предотвращая тем самым защемление материала между смежными формующими элементами. Б конце рабочего хода формующих элементов 3 полностью устраняется щель меткду боковыми поверхностями смежных формующих элементов (фиг. З). При дальнейшем движении обойма 5, фиксируя цилиндрическими участками формующие элементы 3 в конечном положении, входит коническими участками во взаимодействие с форм тощими элементами 4

и перемещает их в радиальном направлении (фиг. 5), завершая процесс опрес- совки изделия.

Рабочий ход формующих элементов 4 осуществляется при отсутствии щели между смежными формующими элементами, в результате предотвращается повреждение волокнистого материала заготовки из-за защемления.

После отверждения заготовки осуществляется разборка пресс-формы и съем с пуансона готового изделия, затем цикл повторяется.

Таким образом, предлагаемая пресс- 15 поверхности сопряженного с ним друформа позволяет изготавливать изделия изкомпозиционных волокнистых материалов с предотвращением повреждения волокнистой структуры заготовки, возникающего из-за защемления заготовки между боковыми поверхностями радиаль- но-подвижных формующих элементов пресс-формы.

Формула изобретения

Пресс-форма для изготовления изделий из композиционных волокнистых материалов, содержащая радиально

64404

подвижные формующие элементы и обхва-, тывающую их обойму, выполненную с возможностью взаимодействия внутренней поверхностью с внешней поверхностью формующих элементов, отличающаяся : тем, что, с целью повьг- шения качества и расширения технологических возможностей за счет обеспе- 10 чения изготовления изделий из композиционных волокнистых материалов, боковые поверхности одного формующего элемента выполнены под углом к продольной оси пресс-форьь, а боковые

0

гого формующего элемента вьтолнены параллельными, при этом внутренняя поверхность обоймы и внещняя поверхность сопряженных с ней формующих элементов выполнены с чередующимися по высоте цилиндрическими и коническими участками, причем чередование цилиндрических и конических участков на смежных формующих элементах вы- 5 полнено в противоположной последовательности, а на формующих элементах с параллельными боковыми стенками первый участок в направлении движения обоймы выполнен цилиндрическим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для формования изделий из армированного полимерного материала | 1986 |

|

SU1366413A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| Форма для изготовления изделий из композиционного материала методом пропитки под давлением | 1985 |

|

SU1316840A1 |

| Устройство для формирования сильфонов повышенной эластичности | 1975 |

|

SU554044A1 |

| Способ изготовления кольцевых изделий | 1977 |

|

SU673463A1 |

| Штамп для выдавливания полых изделий с наружными фланцами | 1978 |

|

SU721236A1 |

| Штамп для ступенчатой вытяжки листовых заготовок | 1984 |

|

SU1196075A1 |

| Пресс-форма для изготовления полимерных изделий | 1983 |

|

SU1140993A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

Изобретение относится к переработке полимерных материалов преимущественно при изготовлении изделий из композиционных волокнистых материалов, например стеклопластиков, формованием в пресс-форме путем поперечной опрессовки. Целью изобретения является повышение качества изделия и расширение технологических возможностей пресс-формы за счет обеспечения изготовления изделий из композиционных волокнистых материалов. Для этого в пресс-форме, содержащей радиально-подвижные формующие элементы и обхватывающую их обойму, выполненную с возможностью взаимодействия внутренней поверхностью с внешней поверхностью формующих элементов 3 и 4, боковые поверхности одного формующего элемента 3 выполнены под углом к продольной оси пресс-формы, а боковые поверхности сопряженного с ним другого формующего элемента 4 выполнены параллельными, при этом внутренняя поверхность обоймы и внешняя поверхность сопряженных с ней формующих элементов выполнены с чередующимися по высоте цилиндрическими и коническими участками, причем чередование цилиндрических и конических участков на смежных формующих элементах выполнено в противоположной последовательности и на формующих элементах с параллельными боковыми стенками первьй участок в направлении движения обоймы выполнен цилиндрическим. В процессе обжатия заготовки формующими элементами 3 внешний периметр заготовки увеличивается, в результате волокнистый материал заготовки подвергается дополнительному натяжению и отходит от кромок формующих А-А (Л оо 4 05 NU 4

1 А ГуТУТчл Л J 1

Фиг.1

т

Фиг. З

Фиг.

m /////M

fi

Фиг. 5

fl-5

Редактор П.Гереши

Составитель А,- Крючков

Техред М.ДидыкКорректор А.Обручар

Заказ 5080/14 . Тираж 564 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.«., - ..- - - - - «- - - - - - - - - - - - - - - - - - -

Производственно-.полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг,. 6

| УСТРОЙСТВО для ПОПЕРЕЧНОЙ ОПРЕССОВКИ | 0 |

|

SU265420A1 |

| Солесос | 1922 |

|

SU29A1 |

| I | |||

Авторы

Даты

1987-10-23—Публикация

1985-10-11—Подача