(S) СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших олефинов | 1986 |

|

SU1366521A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061019C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061018C1 |

| Способ закалочного охлаждения продуктов пиролиза | 1980 |

|

SU1043161A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ C-C ИЗ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2348678C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2110554C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2006 |

|

RU2315800C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 2004 |

|

RU2265641C1 |

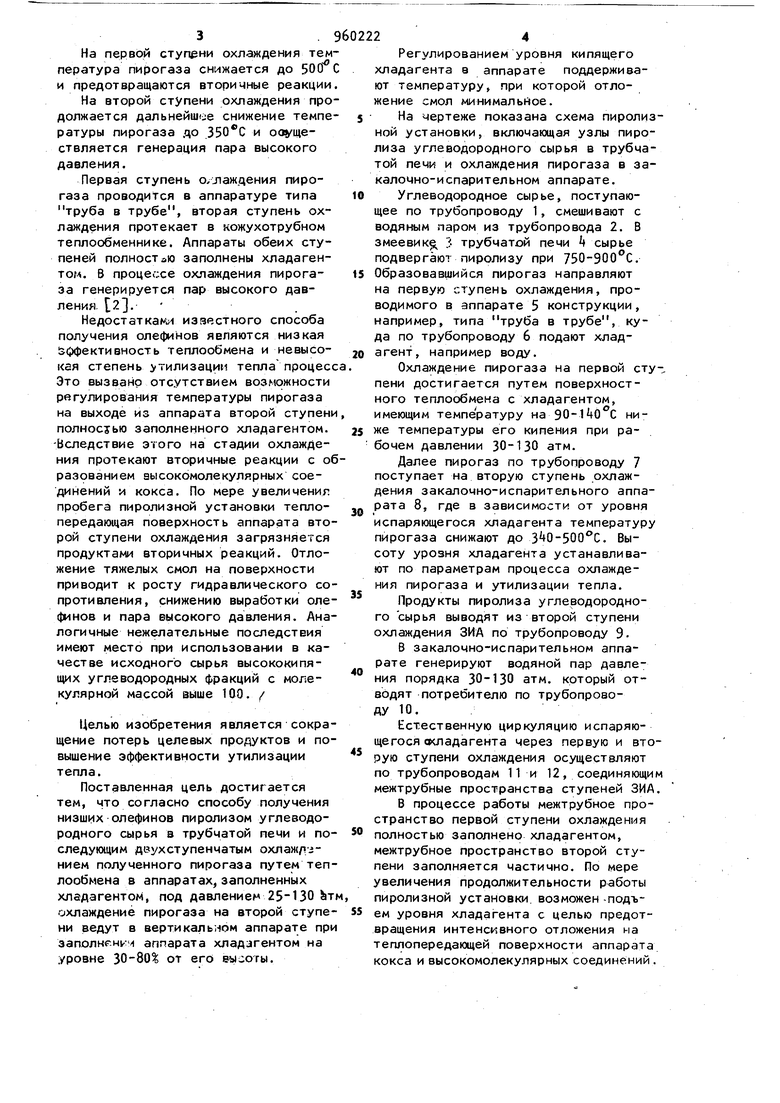

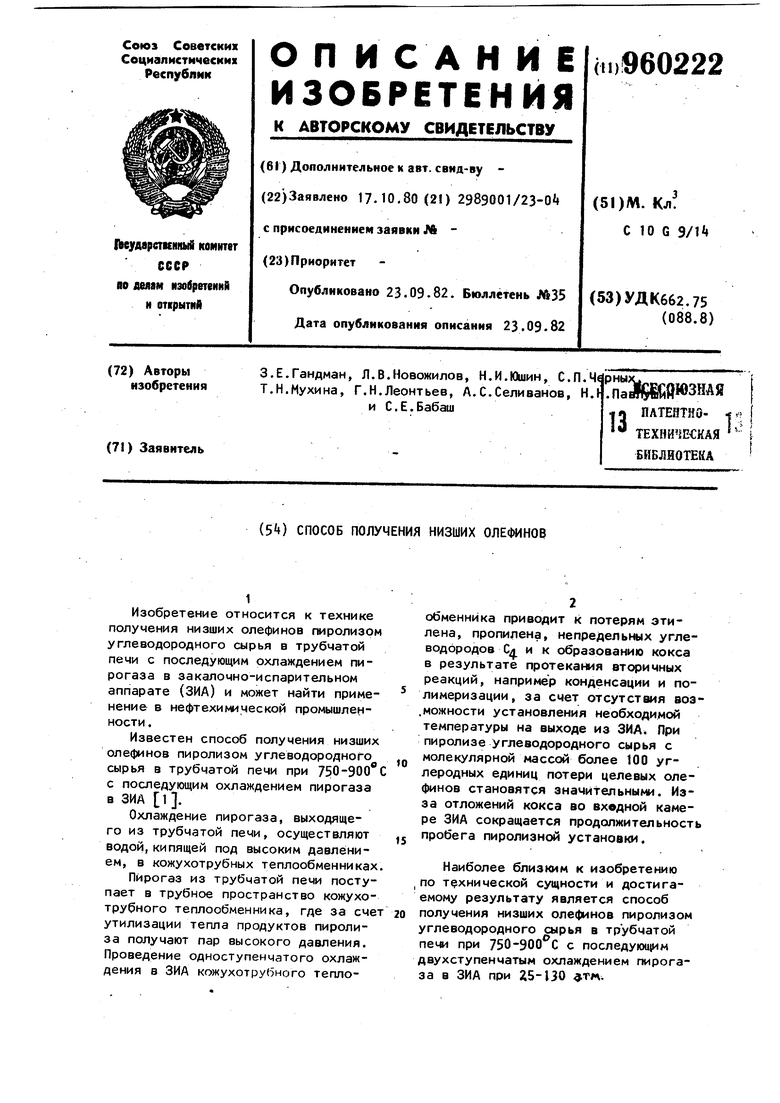

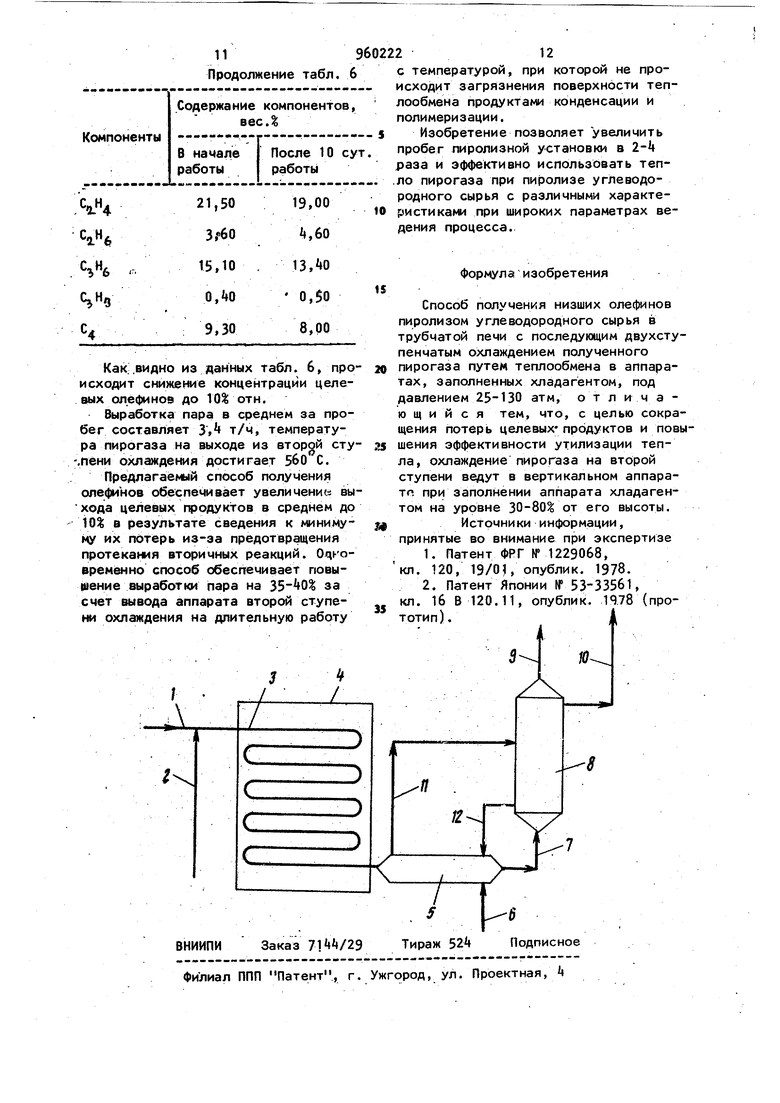

Изобретение относится к технике получения низших олефинов пиролизом углеводородного сырья в трубчатой печи с последующим охлаждением пирогаэа в закалочно-испарительном аппарате (ЗИА) и может найти применение в нефтехимической промышленности . Известен способ получения низших олефинов пиролизом углеводородного сырья в трубчатой печи при 750-900 с последующим охлаждением пирогаза в ЗИА 1. Охлаждение пирогаза, выходящего из трубчатой печи, осуществляют водой,кипящей под высоким давлением, в кожухотрубных теплообменниках ПИрогаз из трубчатой печи поступает в трубное пространство кожухотрубного теплообменника, где за сче утилизации тепла продуктов пиролиза получают пар высокого давления. Проведение одноступенчатого охлаждения в ЗИА кожухотрубного теплообменнйка приводит к потерям этилена, пропилена, непредельных углеводородов С и к образованию кокса в результате протекания вторичных реакций, например конденсации и полимеризации, за счет отсутствия возможности установления необходимой температуры на выходе из ЗИА. При пиролизе углеводородного сырья с молекулярной массой более 100 углеродных единиц потери целевых олефинов становятся значительными. Изза отложений кокса во входной камере ЗИА сокращается продолжительность пробега пиролизной установи. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения низших опефчнов пиролизом углеводородного сырья в трубчатой при 750-900 С с последующим двухступенчатым охлаждением пирогаза в ЗИА при Х5-130 4TW. На первой ступени охлаждения тем пература пирогаза снижается до 500 и предотвращаются вторичные реакции На второй ступени охлаждения про должается дальнейшее снижение темпе ратуры пирогаза до и ооуществляется генерация пара высокого давления. Первая ступень охлаждения пирогаза проводится в аппаратуре типа труба в трубе, вторая ступень охлаждения протекает в кожухотрубном теплообменнике. Аппараты обеих ступеней полностаЮ заполнены хладагентом. В процессе охлаждения пирогаза генерируется пар высокого давления. 2. Недостатками известного способа получения олефинов являются низкая Эффективность теплообмена и невысокая степень утилизации теплапроцес Это вызвано отсутствием возможности регулирования температуры пирогаза на выходе из аппарата второй ступени полностью заполненного хладагентом. -Вследствие этого на стадии охлаждения протекают вторичные реакции с об разованием высокомолекулярных соединений и кокса. По мере увеличения пробега пиролизной установки теплопередающая поверхность аппарата второй ступени охлаждения загрязняется продуктами вторичных реакций. Отложение тяжелых смол на поверхности приводит к росту гидравлического со противления, снижению выработки олефинов и пара высокого давления. Аналогичные нежелательные последствия имеют место при использовании в качестве исходного сырья высококипящих углеводородных фракций с молекулярной массой выше 100. Целью изобретения является сокращение потерь целевых продуктов и повышение эффективности утилизации тепла. Поставленная цель достигается тем, что согласно способу получения низших олефинов пиролизом углеводородного сырья в трубчатой печи и последующим двухступенчатым охЛаж/i-jнием полученного пирогаза путем теплообмена в аппаратах, заполненных хладагентом, под давлением 25-130 Ьт охлаждение пирогаза на второй ступени ведут в вертикальном аппарате при заполнгн1-м аппарата хладагентом на уровне 30-80% от его высоты. Регулированием уровня кипящего хладагента в аппарате поддерживают температуру, при которой отложение смол минимальное. На чертеже показана схема пиролизной установки, включающая узлы пиролиза углеводородного сырья в трубчатой печи и охлаждения пирогаза в закалочно-испарительном аппарате. Углеводородное сырье, поступающее по трубопроводу 1, смешивают с водяным паром из трубопровода 2. В змеевику 3 трубчатой печи t сырье подвергают пиролизу при УЗО-ЭОО С. Образовавшийся пирогаз направляют на первую ступень охлаждения, проводимого в аппарате 5 конструкции, например, типа труба в трубе, куда по трубопроводу 6 подают хладагент, например воду. Охлаждение пирогаза на первой сту-, пени достигается путем поверхностного теплообмена с хладагентом, имеющим температуру на SO-l+O c ниже температуры его кипения при рабочем давлении 30-130 атм. Далее пирогаз по трубопроводу 7 поступает на вторую ступень охлаждения закалочно-испарительного аппарата 8, где в зависимости от уровня испаряющегося хладагента температуру пирогаза снижают до 3 0-500С. Высоту урозня хладагента устанавливают по параметрам процесса охлаждения пирогаза и утилизации тепла. Продукты пиролиза углеводородного сырья выводят из второй ступени охлаждения ЗИА по трубопроводу 9В закалочно-испарительном аппарате генерируют водяной пар давления порядка 30-130 атм. который отводят потребителю по трубопроводу Ю. Естественную циркуляцию испаряющегосяокпадагента через первую и вторую ступени охлаждения осуществляют по трубопроводам 11 и 12, соединяющим межтрубные пространства ступеней ЗИА. В процессе работы межтрубное пространство первой ступени охлаждения полностью заполнено хладагентом, межтрубное пространство второй ступени заполняется частично. По мере увеличения продолжительности работы пиролизной установки, возможен -подъем уровня хладагента с целью предотвращения интенсивного отложения на теплопередающей поверхности аппарата кокса и высокомолекулярных соединений .

Пример 1. Пиролизу подвергаэтан.

Условия проведения процесса: Подача этана, кг/час3000

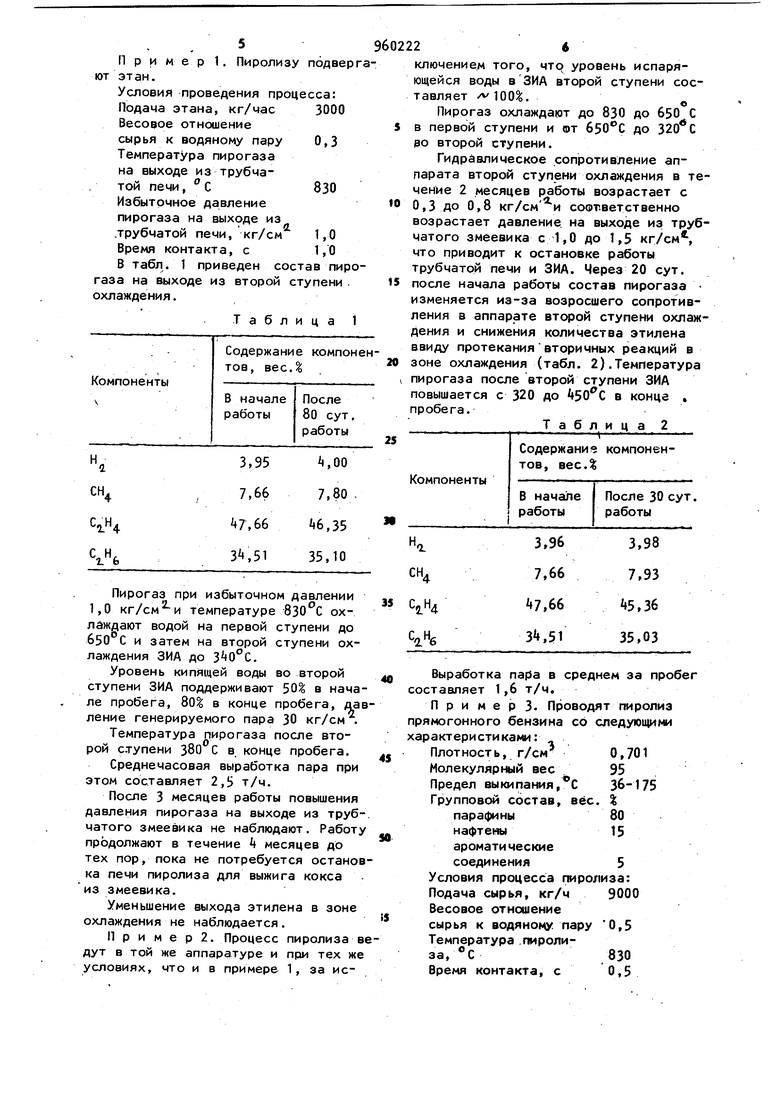

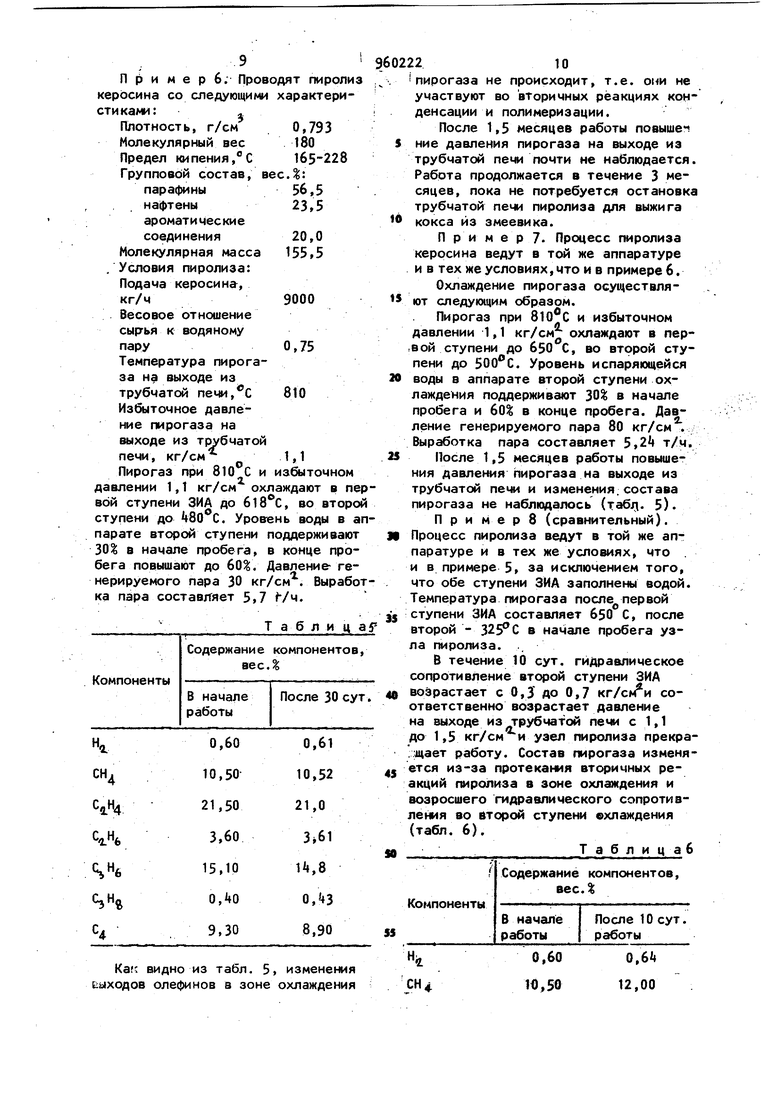

Весовое отношение сырья к водяному пару 0,3 Температура пирогаза на выходе из трубчатой печи, ° С830 Избыточное давление пирогаза на выходе из .трубчатой пеми, кг/см 1,0 Время контакта, с1,0 В табл. 1 приведен состав пироа на выходе из второй ступени . аждения.

Таблица 1 Пирогаз при избыточном давлении 1,0 кг/см и температуре охлаждают водой на первой ступени до 650°С и затем на второй ступени охлаждения ЗИЛ до . Уровень кипящей воды во второй ступени ЗИА поддерживают 501 в нача ле пробега, 80 в конце пробега, да ление генерируемого пара 30 кг/см . Температура пирогаза после второй ступени 380 С в конце пробега. Среднечасовая выработка пара при этом составляет 2,5 т/ч. После 3 месяцев работы повышения давления пирогаза на выходе из трубчатого змеевика не наблюдают. Работу продолжают в течение месяцев до тех пор, пока не потребуется останов ка печи пиролиза для выжига кокса из змеевика. Уменьшение выхода этилена в зоне охлаждения не наблюдается. П р и м е р 2. Процесс пиролиза в дут в той же аппаратуре и при тех же условиях, что и в примере 1, за исключением того, чтр уровень испаряющейся воды в ЗИА второй ступени составляет Л 00%,

Пирогаз охлаждают до 830 до 650 С в первой ступени и от 650С до 320 С ро второй ступени.

Гидравлическое сопротивление аппарата второй ступени охлаждения в течение 2 месяцев работы возрастает с 0,3 до 0,8 кг/см и соответственно возрастает давление, на выходе из трубчатого змеевика с 1,0 до 1,5 кг/см, что приводит к остановке работы трубчатой печи и ЗИА. Через 20 сут. после начала работы состав пирогаза изменяется из-за возросшего сопротивления в аппарате второй ступени охлаждения и снижения количества этилена ввиду протеканиявторичных реакций в зоне охлаждения (табл. 2).Температура пирогаза после второй ступени ЗИА повышается с 320 до в конце , пробега.

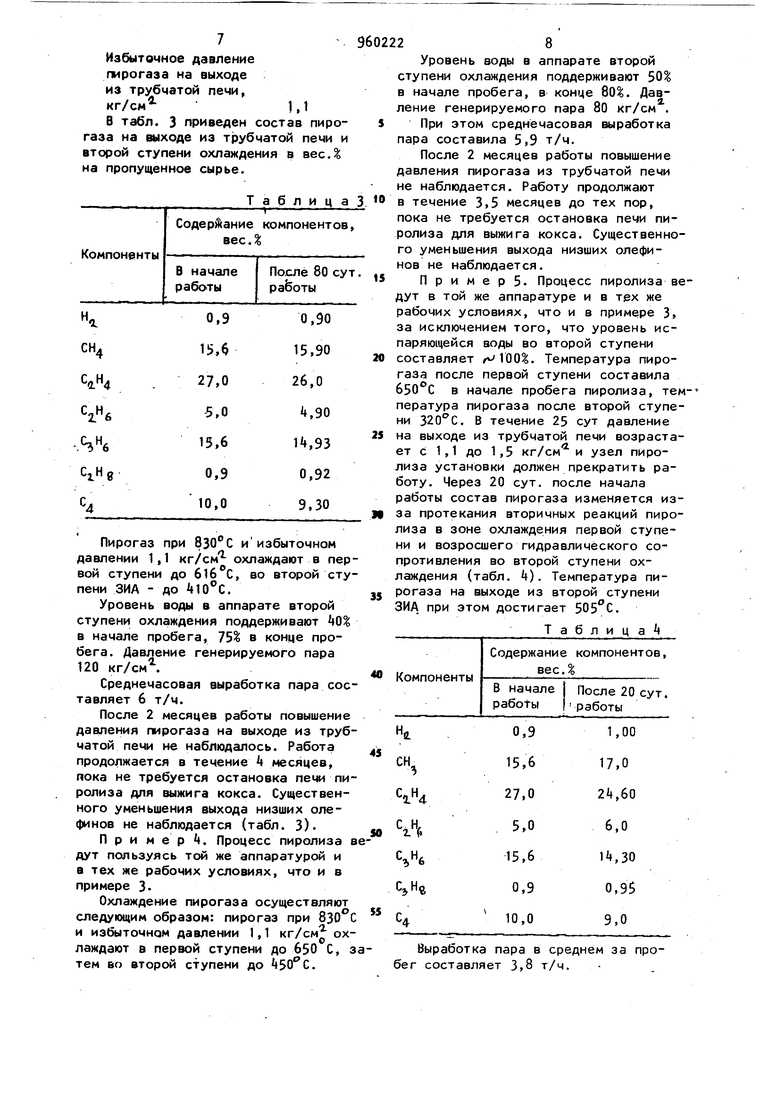

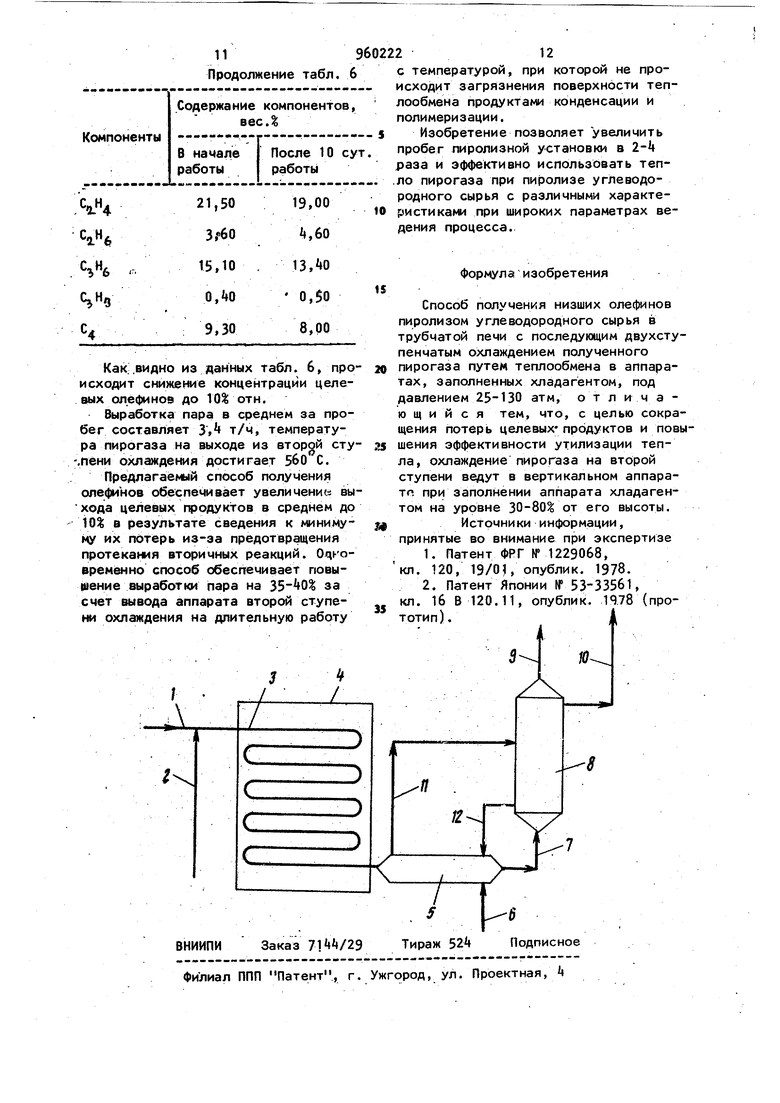

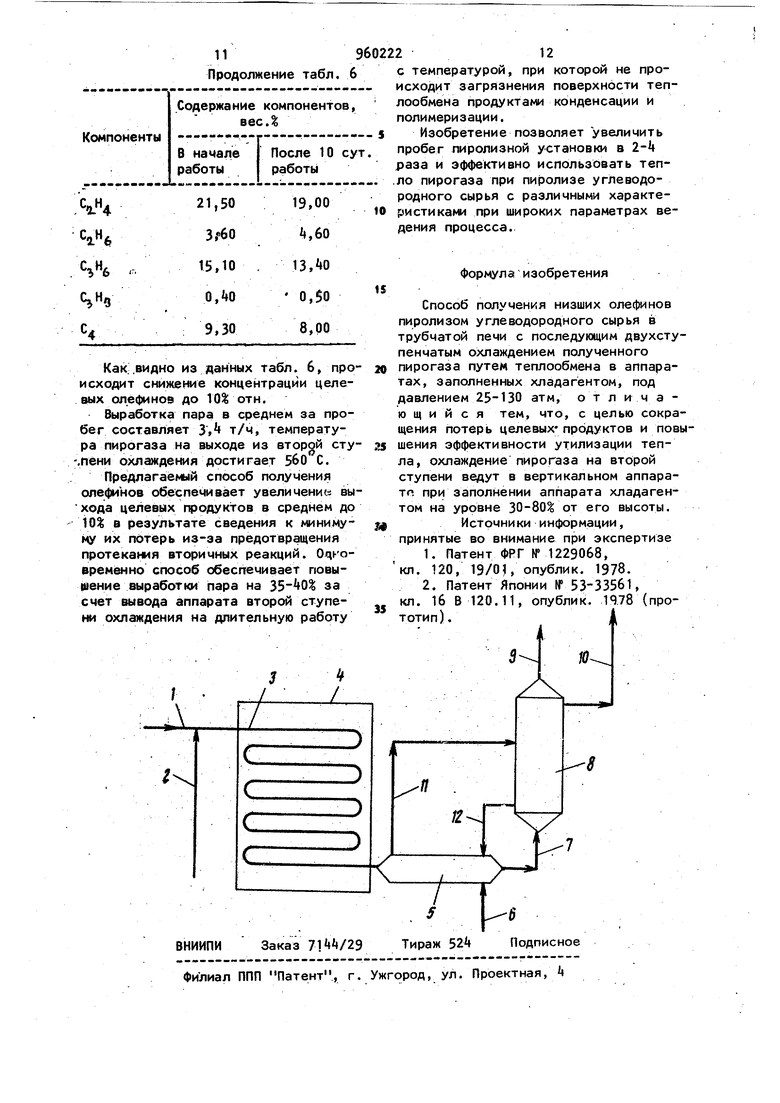

Таблица 2 Выработка пара в среднем за пробег тавляет 1,6 т/ч. При мер 3. Проводят пиролиз могонного бензина со следующими актеристиками: Плотность, г/см0,701 Молекулярный вес95 Предел выкипания,с 36-175 Групповой состав, вес. % парафины80 нафтепы15 ароматические соединения5 Условия процесса пиролиза: Подача сырья, кг/ч9000 Весовое отношение сырья к волянону. пару 0,5 Температура .пиролиза, С830 Время контакта, с0,5 Избыточное давление пирогаза на выходе из трубчатой печи, кг/см 1,1 В табл. 3 приведен состав пирогаза на выходе из трубчатой печи и второй ступени охлаждения в весД на пропущенное сырье. Т а б лица Пирогаз при 830°С иизбыточном давлении 1,1 кг/см охлаждают в пер вой ступени до , во второй сту пени ЗИА - до . Уровень воды в аппарате второй ступени охлаждения поддерживают О в начале пробега, 751 в конце пробега. Давление генерируемого пара 120 кг/см Среднечасовая выработка пара сос тавляет 6 т/ч. После 2 месяцев работы повышение давления пирогаза на выходе из труб чатой печи не наблюдалось. Работа продолжается в течение 4 месяцев, пока не требуется остановка печи пи ролиза для выжига кокса. Существенного уменьшения выхода низших олефинов не наблюдается (табл. 3). При мер Ц. Процесс пиролиза дут пользуясь той же аппаратурой и в тех же рабочих условиях, что и в примере 3. Охлаждение пирогаза осуществляют следующим образом: пирогаз при 830 и избыточном давлении 1,1 кг/смг ох лаждают в первой ступени до 650 С, тем во второй ступени до . Уровень воды в аппарате второй ступени охлаждения поддерживают 50% в начале пробега, в конце 80%. Давление генерируемого пара 80 кг/см . При этом среднечасовая выработка пара составила 5,9 т/ч. После 2 месяцев работы повышение давления пирогаза из трубчатой печи не наблюдается. Работу продолжают в течение 3,5 месяцев до тех пор, пока не требуется остановка печи пиролиза для выжига кокса. Существенного уменьшения выхода низших олефинов не наблюдается. П р и м е р 5. Процесс пиролиза ведут в той же аппаратуре и в тех же рабочих условиях, что и в примере 3, за исключением того, что уровень испаряющейся воды во второй ступени составляет л 100%. Температура пирогаза после первой ступени составила в начале пробега пиролиза, температура пирогаза после второй ступени 320С. В течение 25 сут давление на выходе из трубчатой печи возрастает с 1,1 до 1,5 кг/см и узел пиролиза установки должен прекратить работу. Через 20 сут, после начала работы состав пирогаза изменяется изза протекания вторичных реакций пиролиза в зоне охлаждения первой ступени и возросшего гидравлического сопротивления во второй ступени охлаждения (табл. t). Температура пирогаза на выходе из второй ступени ЗИА при этом достигает . Т а б л и ц а Д Содержание компонентов, вес.% Выработка пара в среднем за пробег составляет 3,8 т/ч. П р и м е р 6; Проводят пи керосина со следующими характ стиками: Плотность, г/см0,79 Молекулярный вес180 Предел кипения, С 165Л: 56,5 ГрупповЬй состав, вес парафины 23,5 нафтены ароматические соединения Молекулярная масса .Условия пиролиза: Подача керосина, Весовое отношение сыргья к водяному Температура пирогаза на выходе из трубчатой печи, Избыточное давление пирогаза на выходе из трубчатой печи, кг/см Пирогаз при 810 Си избыто давлении 1,1 кг/см охлаждают вой ступени ЗИЛ до , во ступени до . Уров-ень воды парате второй ступени поддержи 30 в начале пробега, в конце бега повышают до 60. Давлени нерируемого пара 30 кг/см. Вы ка пара составляет 5,7 /ч. Т а б л

Kaf; видно из табл. 5, изменения (выходов олефинов в зоне охлаждения

Содержание компонентов, вес.% 21 о пирогаза не происходит, т.е. они не участвуют во вторичных реакциях конденсации и полимеризации. После 1,5 месяцев работы повыше ние давления пирогаза на выходе из трубчатой печи почти не наблюдается. Работа продолжается в течение 3 месяцев, пока не потребуется остановка трубчатой печи пиролиза для выжига кокса из змеевика. П р и м е р 7. Процесс пиролиза керосина ведут в той же аппаратуре и в тех же условиях, что и в примере 6. Охлаждение пирогаза осуществляют следующим образом. Пирогаз при и избыточном давлении 1,1 кг/см охлаждают в пер,вой ступени до 650 С, во второй ступени до . Уровень испаряющейся воды в аппарате второй ступени охлаждения поддерживают 30% в начале пробега и 60% в конце пробега. Давление генерируемого пара 80 кг/см Выработка пара составляет 5,2 т/ч. После 1,5 месяцев работы повышения давления пирогаза на выходе из трубчатой печи и изменения.состава пирогаза не наблкщалось (таб/i. 5). П р и м е р 8 (сравнительный). Процесс пиролиза ведут в той же аппаратуре и в тех же условиях, что . и в примере 5, за исключением того, что обе ступени ЗИА заполнекы водой. Температура пирогаза после первой ступени ЗИА составляет 650 С, после второй - в начале пробега узла пиролиза. .. В течение 10 сут. гидравлическое сопротивление второй ступени ЗИА возрастает с 0,3 до 0,7 кг/см и соответственно возрастает давление на выходе из трубчатой печи с 1,1 до 1,5 кг/см и узел пиролиза прекра.адает работу. Состав пирогаза изменяется из-за протекания вторичных реакций пиролиза в зоне охлаждения и возросшего гидравлического сопротивения во второй ступени охлаждения (табл. 6). Таблицаб

Авторы

Даты

1982-09-23—Публикация

1980-10-17—Подача