Изобретение относится к обработке металлов давлением, а именно к штампам для объемной штамповки преимущественно поковок типа дисков.

Цель изобретения - расширение технологических возможностей, повышение СТОЙКОСТИ , а также улучшение качест- ва получаемых изделий.

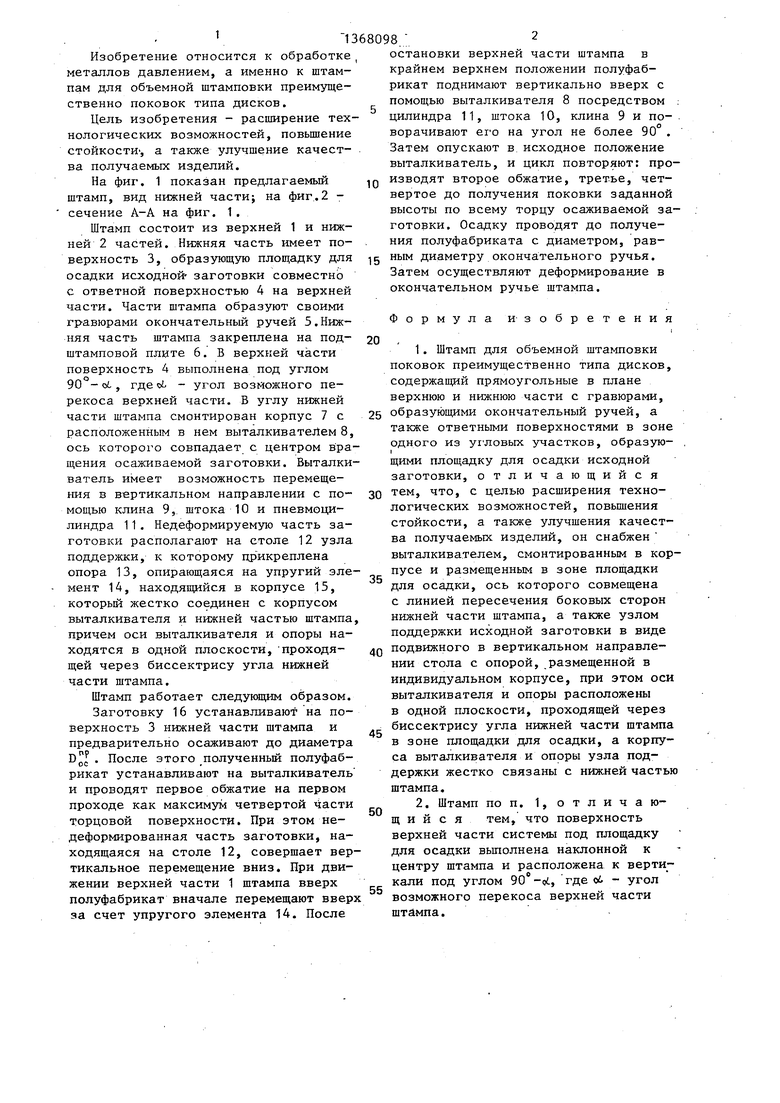

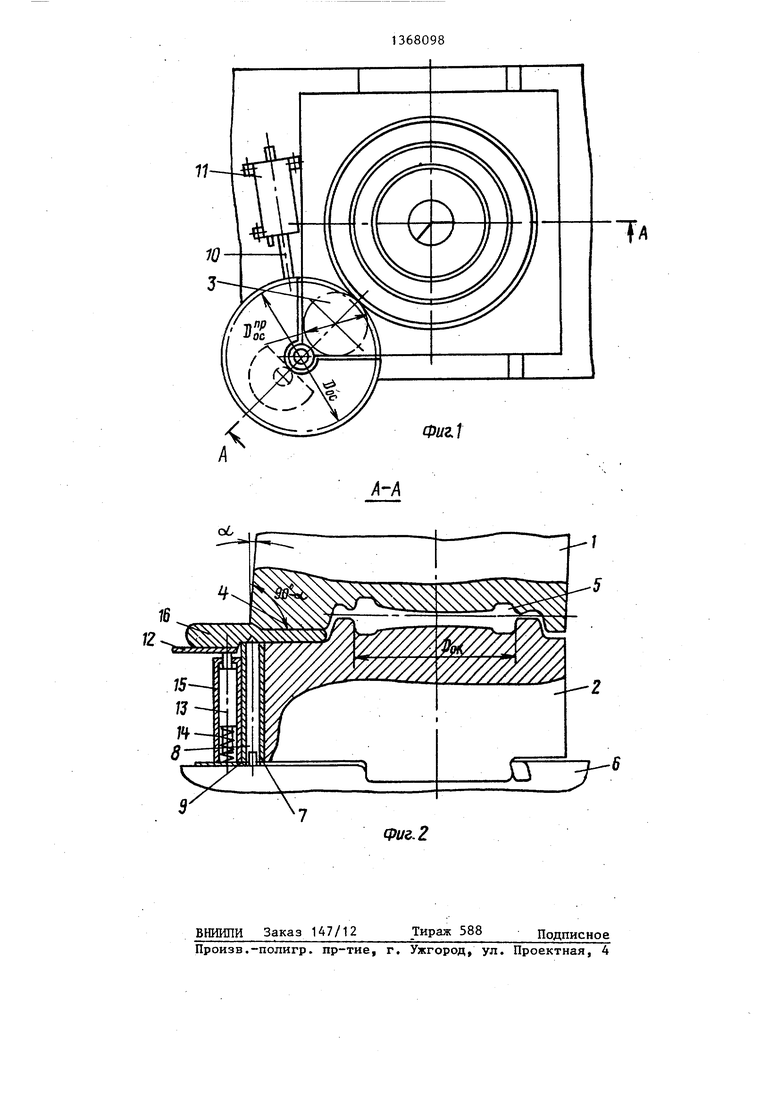

На фиг. 1 показан предлагаемый штамп, вид нижней части; на фиг.2 - сечение А-А на фиг. 1.

Штамп состоит из верхней 1 и нижней 2 частей. Нижняя часть имеет поверхность 3, образующую площадку для осадки исходной заготовки совместно с ответной поверхностью 4 на верхней части. Части штампа образуют своими гравюрами окончательный ручей 5.Нижняя часть штампа закреплена на под- штамповой плите 6. В верхней части поверхность 4 выполнена под углом 90 - ot, где Ы. - угол возможного перекоса верхней части. В углу нижней части штампа смонтирован корпус 7 с расположенным в нем выталкивателем 8, ось которого совпадает с центром вращения осаживаемой заготовки. Выталкиватель имеет возможность перемещения в вертикальном направлении с помощью клина 9, штока 10 и пневмоци- линдра 11. Недеформируемую часть заготовки располагают на столе 12 узла поддержки, к которому прикреплена опора 13, опирающаяся на упругий элемент 14, находящийся в корпусе 15, который жестко соединен с корпусом выталкивателя и нижней частью штампа причем оси выталкивателя и опоры находятся в одной плоскости, Проходящей через биссектрису угла нижней части штампа.

Штамп работает следующим образом.

Заготовку 16 устанавливают на поверхность 3 нижней части штампа и предварительно осаживают до диаметра Dp. После этого полученный полуфабрикат устанавливают на выталкиватель и проводят первое обжатие на первом проходе как максимум четвертой торцовой поверхности. При этом недеформированная часть заготовки, находящаяся на столе 12, совершает вертикальное перемещение вниз. При движении верхней части 1 штампа вверх полуфабрикат вначале перемещают ввер за счет упругого элемента 14. После

остановки верхней части штампа в крайнем верхнем положении полуфабрикат поднимают вертикально вверх с помощью выталкивателя 8 посредством цилиндра 11, штока 10, клина 9 и по- . ворачивают его на угол не более 90°. Затем опускают в исходное положение выталкиватель, и цикл повторяют: производят второе обжатие, третье, четвертое до получения поковки заданной высоты по всему торцу осаживаемой заготовки. Осадку проводят до получения полуфабриката с диаметром, равным диаметру окончательного ручья. Затем осуществляют деформирование в окончательном ручье штампа.

Формула изобретения

1.Штамп для объемной штамповки поковок преимущественно типа дисков, содержащий прямоугольные в плане верхнюю и нижнюю части с гравюрами,

образующими окончательный ручей, а также ответными поверхностями в зоне одного из уг ловых участков, образую- , щими площадку для осадки исходной заготовки, отличающийся тем, что, с целью расширения технологических возможностей, повьш1ения стойкости, а также улучшения качества получаемых изделий, он снабжен выталкивателем, смонтированным в корпусе и размещенным в зоне площадки для осадки, ось которого совмещена с линией пересечения боковых сторон нижней части штампа, а также узлом поддержки исходной заготовки в виде подвижного в вертикальном направлении стола с опорой, размещенной в индивидуальном корпусе, при этом оси выталкивателя и опоры расположены в одной плоскости, проходящей через биссектрису угла нижней части щтампа в зоне площадки для осадки, а корпуса выталкивателя и опоры узла поддержки жестко связаны с нижней частью штампа,

2.Штамп по п. 1, отличающийся тем, что поверхность верхней части системы под площадку для осадки вьшолнена наклонной к центру щтампа и расположена к вертикали под углом 90 -о(., где oi - угол возможного перекоса верхней части штампа.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| Штамп для горячей объемной штамповки | 1990 |

|

SU1754311A1 |

| Молотовой штамп | 1982 |

|

SU1045991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| Молотовой штамп | 1990 |

|

SU1808457A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| Штамп для объемной штамповки | 1988 |

|

SU1648628A1 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2019 |

|

RU2732514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для объемной штамповки паковок. Цель изобретения - расширение технологических возможностей, повышение стойкости, а также улучшение качества получаемых поковок. Для достижения цели штамп снаб- жен смонтированным в корпусе выталкивателем (В), размещенным в зоне площадки для осадки заготовок. Ось В совмещена с линией пересечения боковых сторон нижней части штампа, а также узлом поддержки исходной заготовки в виде стола с опорой, размещённой в индивидуальном корпусе. Оси и опоры расположены в одной плоскости, проходящей через биссектрису угла нижней части штампа в зоне площадки для осадки. Корпусы В и опоры узла поддержки жестко связаны с нижней частью штампа. Поверхность верхней части штампа под площадку для осадки выполнена наклонной к центру штампа и расположена к вертикали под углом 90°-оС, где об - угол возможного перекоса верхней части штампа. В результате осадки исходной заготовки, осуществляемой в несколько этапов с поворотом заготовки, получают полуфабрикат с диаметром, равным диаметру окончательного ручья. После этого в указанном ручье производят окончательную штамповку. 1 з.п. ф-лы, 2 ил. i (Л с оо о:) оо о со 00

об

J5- 13

П 8WMMm

| Ковка и объемная штамповка стали | |||

| : Справочник./Под ред | |||

| М.В.Сто- рожева | |||

| - М.: Машиностроение, 1967, т | |||

| Способ передачи радиотелеграфных сигналов | 1922 |

|

SU394A1 |

Авторы

Даты

1988-01-23—Публикация

1985-11-04—Подача