ют в Катковых бегунах, а образцы для испытаний подвергают продувке углекислым газом при давлениии 0,12 МПа

.- в течение 60 с. ь

Ультразвуковая обработка песка в смеси III проводится в специальной ультразвуковой сферической камере. Параметры обработки: время обработки

10 300 с, частота ультразвука f 21 кГц, амплитуда колебаний А 7 мкм, соотношение твердой и жидкой фаз в водно-песчаной пульпе Т:Ж 1:5.

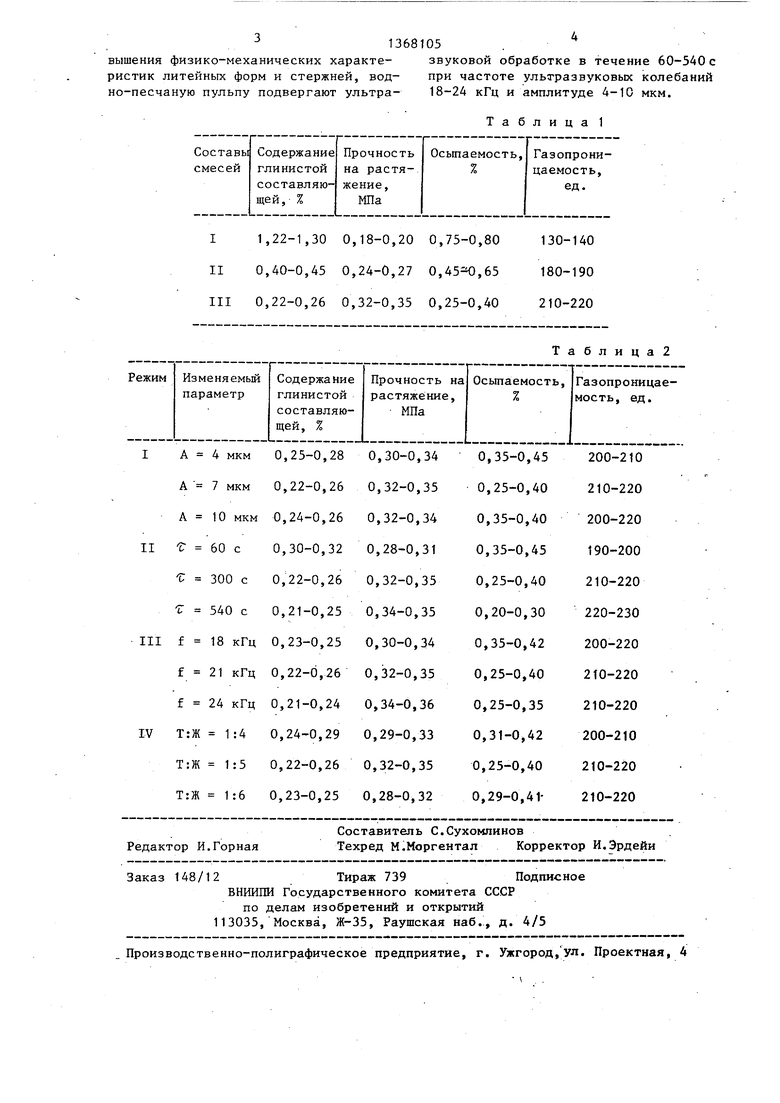

15 Для доказательства оптимальности указанного режима ультразвуковой обработки кварцевого песка проводят эксперименты по определению физико-механических свойств смесей указанного

20 состава -(табл. 2), отличающиеся тем, что в них используют песок, прошедший ультразвуковую обработку при различ25

Изобретение относится к литейному, производству, а именно к способам приготовления смесей в литейных цехах.

Цель изобретения - снижение загрязнения кварцевого песка глинистыми и оксидными включениями и повьшение физико-механических характеристик литейных форм и стержней.

Пример. Ультразвуковая обработка кварцевых песков в специальной камере, как показывает химический анализ, приводит к значительному уменьшению содержания глинистой составляющей. Например, в исходном кварцевом песке с содержанием глинистой составляющей в количестве 1,22-1,30%. после ультразвуковой обработки количество глинистой составляющей снижается до 0,22-0,26%, в то время как после электрогидравлической обработки этот показатель 0,40-0,45%.

Кроме того, химический анализ показывает, что в песке, прошедшем ультразвуковую обработку, наблюдается уменьшение содержания оксидных включений (, , , ), находящихся на поверхности зерен песка в виде пленок, до 0,23-0,30%. В исходном и в песке после электрогидравлической обработки содержание оксидных включений соответственно 0,90- 0,95 и 0,36-0,44%.

Применение кварцевого песка, прошедшего до введения в смеситель ультразвуковую обработку, приводит к улучшению технологических свойств стержневых смесей с различными связующими материалами.

Ультразвуковая обработка песка на .режимах ниже минимальных не дает существенного эффекта. Ужесточение режимов обработки сверх оптимальных приводит к значительному сужению зоны кавитационной очистки и соответственно ухудшению поверхностной прочности смеси.

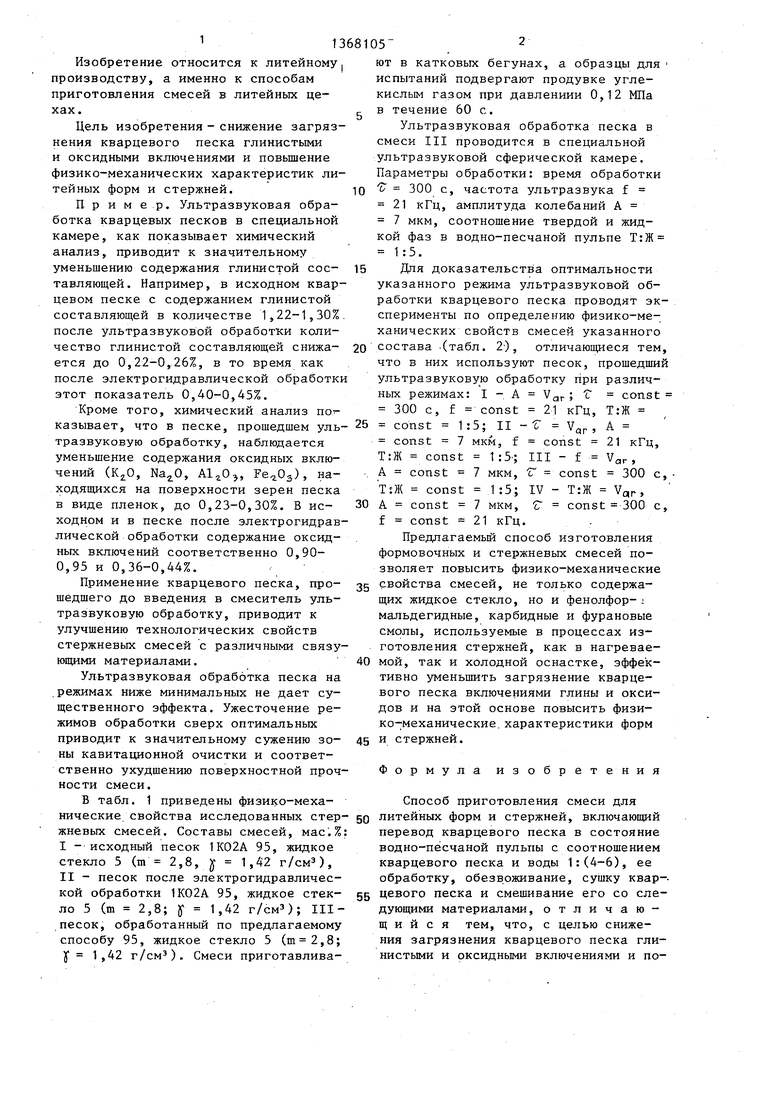

В табл. 1 приведены физико-механические свойства исследованных стер- 50 литейных форм и стержней, включающий жневых смесей. Составы смесей, мас.%.

I- исходный песок 1К02А 95, жидкое стекло 5 (т 2,8, у 1,42 г/см),

II- песок после электрогидравлической обработки 1К02А 95, жидкое стек- 55 ло 5 (т 2,8; у 1,42 г/см); III- песок, обработанный по предлагаемому способу 95, жидкое стекло 5 (т 2,8;

У 1,42 г/см ). Смеси приготавлива35

30

Предлагаемьй способ изготовления формовочных и стержневых смесей позволяет повысить физико-механические свойства смесей, не только содержащих жидкое стекло, но и фенолфор-; мальдегидные, карбидные и фурановые смолы, используемые в процессах изготовления стержней, как в нагревае- 40 мой, так и холодной оснастке, эффективно уменьшить загрязнение кварцевого песка включениями глины и оксидов и на этой основе повысить физико-механические, характеристики форм и стержней.

45

Формула изобретения Способ приготовления смеси для

перевод кварцевого песка в состояние водно-песчаной пульпы с соотношением кварцевого песка и воды 1:(4-6), ее обработку, обезвоживание, сушку кварцевого песка и смешивание его со следующими материалами, отличающийся тем, что, с целью снижения загрязнения кварцевого песка глинистыми и оксидными включениями и поют в Катковых бегунах, а образцы для испытаний подвергают продувке углекислым газом при давлениии 0,12 МПа

в течение 60 с.

Ультразвуковая обработка песка в смеси III проводится в специальной ультразвуковой сферической камере. Параметры обработки: время обработки

300 с, частота ультразвука f 21 кГц, амплитуда колебаний А 7 мкм, соотношение твердой и жидкой фаз в водно-песчаной пульпе Т:Ж 1:5.

Для доказательства оптимальности указанного режима ультразвуковой обработки кварцевого песка проводят эксперименты по определению физико-механических свойств смесей указанного

состава -(табл. 2), отличающиеся тем, что в них используют песок, прошедший ультразвуковую обработку при различ25

Предлагаемьй способ изготовления формовочных и стержневых смесей позволяет повысить физико-механические свойства смесей, не только содержащих жидкое стекло, но и фенолфор-; мальдегидные, карбидные и фурановые смолы, используемые в процессах изготовления стержней, как в нагревае- мой, так и холодной оснастке, эффективно уменьшить загрязнение кварцевого песка включениями глины и оксидов и на этой основе повысить физико-механические, характеристики форм и стержней.

литейных форм и стержней, включающий

Формула изобретения Способ приготовления смеси для

литейных форм и стержней, включающий

перевод кварцевого песка в состояние водно-песчаной пульпы с соотношением кварцевого песка и воды 1:(4-6), ее обработку, обезвоживание, сушку кварцевого песка и смешивание его со следующими материалами, отличающийся тем, что, с целью снижения загрязнения кварцевого песка глинистыми и оксидными включениями и по- 1368105

вышения физико-механических характе- звуковой обработке в течение 60-540 с ристик литейных форм и стержней, вод- при частоте ультразвуковых колебаний но-песчаную пульпу подвергают ультра- 18-24 кГц и амплитуде 4-10 мкм.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки материалов (его варианты) и устройство для его осуществления (его варианты) | 1980 |

|

SU1166881A1 |

| Смесь для изготовления литейных стержней | 1990 |

|

SU1734916A1 |

| Смесь для изготовления литейных стержней и форм,отверждаемых тепловой сушкой | 1980 |

|

SU910308A1 |

| Смесь для изготовления литейных стержней и форм в нагреваемой оснастке | 1987 |

|

SU1488103A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2002 |

|

RU2224619C1 |

| СПОСОБ ОБРАБОТКИ ОТРАБОТАННОЙ ФОРМОВОЧНОЙ И/ИЛИ СТЕРЖНЕВОЙ СМЕСИ | 1991 |

|

RU2030949C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2013 |

|

RU2533250C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2012 |

|

RU2495731C1 |

| Состав смеси для изготовления литейных форм и стержней | 1984 |

|

SU1222390A1 |

| Способ приготовления смеси для изготовления литейных форм и стержней по @ -процессу | 1985 |

|

SU1279736A1 |

Изобретение относится к литейному производству и может быть использовано в смесеприготовительных отделениях, а именно для изготовления формовочных и стержневых смесей. Целью изобретения является снижение загрязнения кварцевого песка глинистыми и оксидными включениями и повышение физико-механических характеристик литейных форм и стержней. Кварцевый песок переводят в состояние водно-песчаной пульпы с соотношением кварцевого песка и воды 1:(4-6), подвергают обработке ультразвуком в течение 60-540- с при частоте колебаний 18-24 кГц и амплитуде 4-10 мкм, после чего производят обезвоживание пульпы, сушку и смешивание кварцевого песка со связующими материалами. Ультразвуковая обработка кварцевьж песков позволяет значительйо уменьшить содержание глинистой составляю- ш;ей и оксидных включений. Применение кварцевого песка, прошедшего предварительную ультразвуковую обработку, приводит к улучшению технологических свойств стержневых смесей с различными связующими материалами. 2 табл. i (/ С

I1,22-1,30 0,18-0,20 0,75-0,80130-140

II0,40-0,45 0,24-0,27 0,45,65180-190

III0,22-0,26 0,32-0,35 0,25-0,40210-220

Таблица2

| Авторское свидетельство СССР № 1164956, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-23—Публикация

1986-05-29—Подача