ро

С35 00

to

CD

сл

Изобретение относится к строительным материалам и может .использоваться при изготовлении легкобетонньк изделий на основе гипсовых вяжущих.

Цель изобретения - повышение прочности при изгибе и,снижение коэффициента теплопроводности.

Смесь содержит полуводный гипс, кордовые отходы шинного производства, измельченные до длины волокон 1,5-3,0 см, содержащие мас.%: резиновое вещество 20-25; волокно хлопчатника 5-10; синтетическое волокно

65-70 и гранулированную минеральную вату на фенольном связующем размером 6-12 нм и объемной массой 100- 140 кг/м.

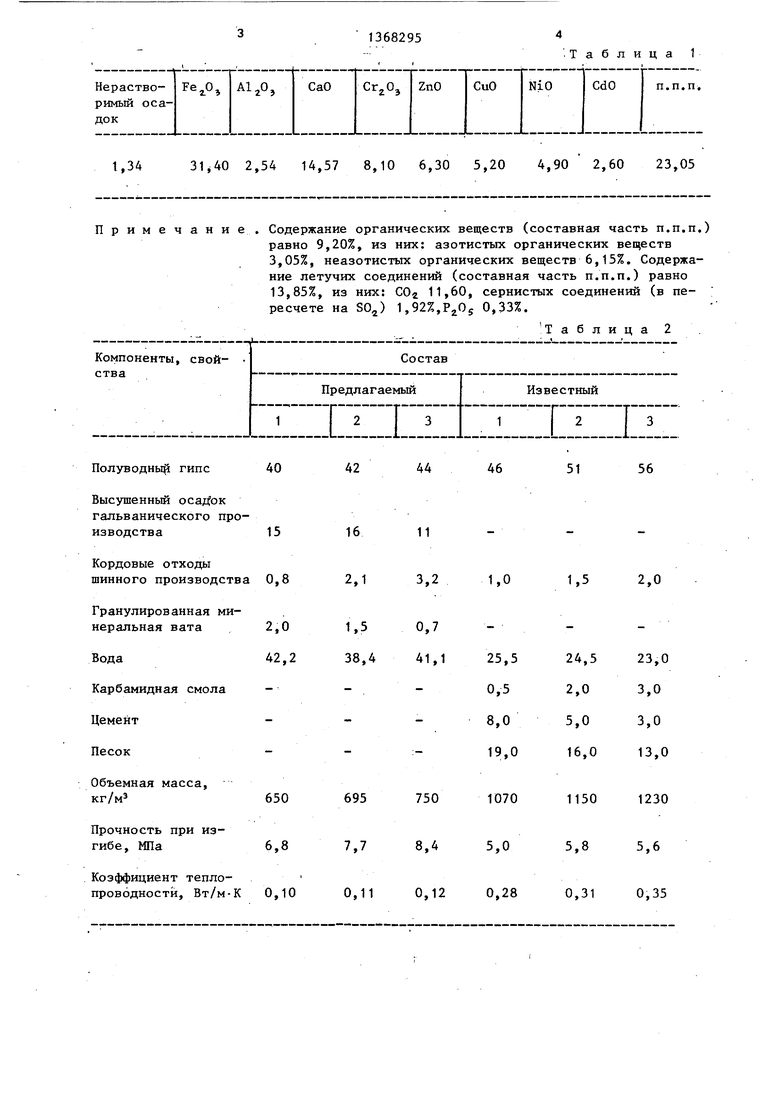

Кроме того, смесь содержит железосодержащий осадок сточных вод гальванического производства, химический состав которого приведен в табл. 1.

Вещественный состав осадка, мас.%

Гидроокись железа30-40

Гидроокись

цинка10-20

Гидроокиси тяжелых металлов

(хрома, никеля,

меди, кадмия) 15-25

Кремнеземистая

пыль (SiOj от .

механической

шлифовки) Другие - Са, А1, Na Органические вещества (соединения Р, N, С, S)

Осадок в естественном виде представляет шлам влажности 50-95%, содержащий тонкодисперсные коллоидные соединения металлов (железа, никеля, хрома и др.), а также примеси органических веществ. Шлам обладает слабой щелочной реакцией (рН 8,6-9,9). По изобретению шлам используют высушенным при 100 С до потери свободной влаги, поскольку такое вещество обладает рыхлым физическим состоянием, небольшой объемной насыпной массой (около 500 кг/м) и, будучи

тонкодисперсным, хорошо распределяется в гипсобетонной массе.

Технология приготовления смеси следующая. Сначала в сухом виде в течение 3-5 мин перемешивают гипс и осадок сточных вод гальванического производства, затем добавляют кордовые отходы и перемешивание продолжают еще около 3 мин. После этого вводят предварительно гранулированные отходы минеральной ваты с последующим перемешиванием 5-7 мин. Полученную смесь затворяют водой и переме5 шивают 3-5 мин. Формование осущест-т вляют пластичным литьем в металлических формах 40x40x160 мм. Твердение воздушно-сухое. Испытания проводят после 3 сут твердения и последующего

0 высушивания при 65°С до постоянной массы.

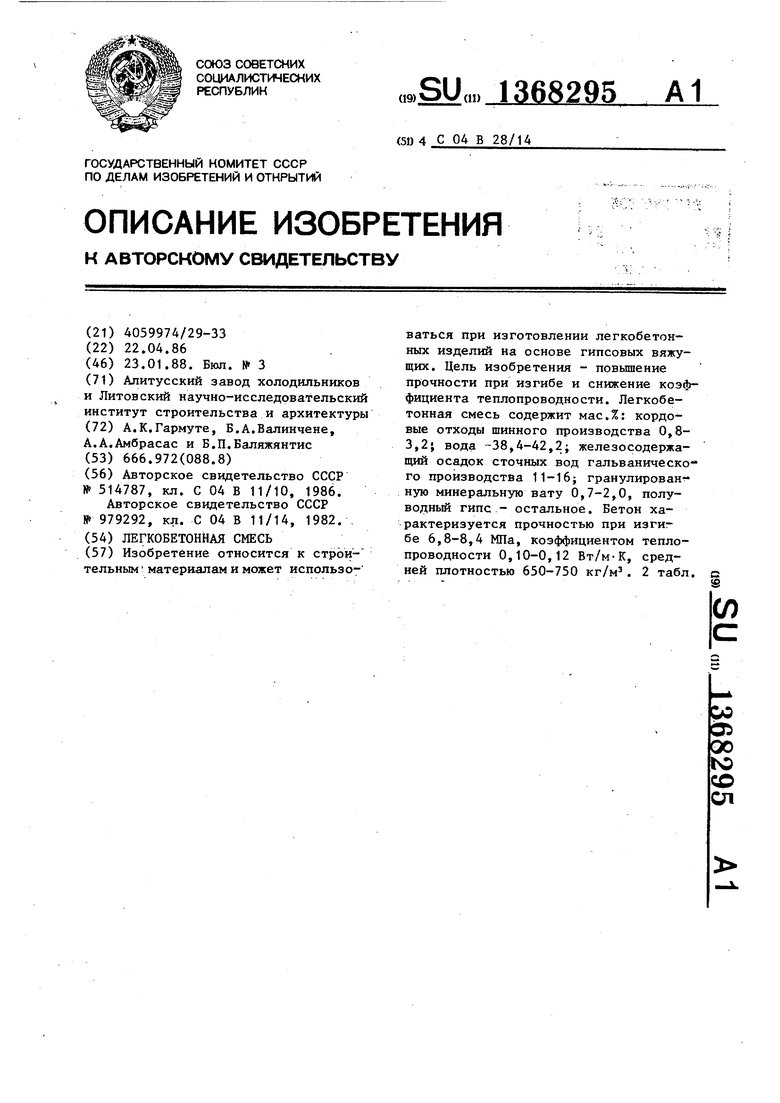

Составы смесей и показатели свойств полученного легкого гипсобетона приведены.в табл. 2.

5 Как следует из приведенных данных, предложенная легкобетонная смесь характеризуется большей прочностью при изгибе и низким значением коэффициента теплопроводности по сравнению с

0 известной,

Формула изобретения

Легкобетонная смесь, включающая g ползгаодный гипс, кордовые отходы шинного производства и воду, отличающаяся тем, что, с целью повьш1ения прочности при изгибе и снижения коэффициента теплопровод- 0 ности, она дополнительно содержит железосодержащий осадок сточных вод гальванического производства и гранулированную минеральную вату при следующем соотношении компонентов, мас.%:

Кордовые отходы

шинного производства

Вода

Же ле 3 о соде ржащий

осадок сточных

вод гальванического

производства

Гранулированная

минеральная вата

Полуводньй гипс

5

0

5

0,8-3,2 34,8-42,2

11-16

0,7-2,0 Остальное

.Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Гипсобетонная смесь | 1986 |

|

SU1362723A1 |

| Гипсобетонная смесь | 1986 |

|

SU1447775A1 |

| Композиция для изготовления строительных изделий | 1986 |

|

SU1512951A1 |

| Способ приготовления гипсобетонных изделий | 1990 |

|

SU1747420A1 |

| Композиция для изготовления строительных изделий | 1982 |

|

SU1057457A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| Вяжущее | 1986 |

|

SU1366493A1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2425811C1 |

| ГИПСОВОЕ ВЯЖУЩЕЕ | 1992 |

|

RU2074136C1 |

| Конструкционно-теплоизоляционная композиция | 1990 |

|

SU1728160A1 |

Изобретение относится к строи- тельным материалам и может использоваться при изготовлении легкобетонных изделий на основе гипсовых вяжущих. Цель изобретения - повышение прочности при изгибе и снижение коэффициента теплопроводности. Легкобетонная смесь содержит мас.%: кордовые отходы шинного производства О,8- 3,2} вода -38,4-42,2; железосодержащий осадок сточных вод гальванического производства 11-16; гранулирован ную минеральную вату 0,7-2,0, полуводный гипс - остальное. Бетон характеризуется прочностью при изгиг бе 6,8-8,4 МПа, коэффициентом теплопроводности 0,10-0,12 Вт/м-К, средней плотностью 650-750 кг/м. 2 табл. с S

Примечание

Содержание органических веществ (составная часть п.п.п.) равно 9,20%, из них: азотистых органических веществ 3,05%, неазотистых органических веществ 6,15%. Содержание летучих соединений (составная часть п.п.п.) равно 13,85%, из них: СО 11,60, сернистых соединений (в пе- ; ресчете на SO) 1,92%,P20s 0,33%.

Таблица 2

Полуводны гипс 40

Высушенный гальванического производства15

Кордовые отходы

шинного производства 0,8

Гранулированная минеральная вата 2,0

Вода42,2

Карбамидная смолаЦемент

ПесокОбъемная масса,

кг/м 650

Прочность при изгибе, МПа6,8

Коэффициент теплопроводности, Вт/м-К 0,10

42

16

44

11

46

51

56

2,1 3,2 1,0 1,5 2,0

1,5 0,7 - 38,4 41,1

695

750

1070

1150 1230

7,7 8,4 5,0 5,8 5,6

0,11 0,12 0,28 0,31 0,35

44

46

51

56

11

750

1070

1150 1230

| Гипсовое вяжущее | 1975 |

|

SU514787A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для изготовления строительных изделий | 1981 |

|

SU979292A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| , | |||

Авторы

Даты

1988-01-23—Публикация

1986-04-22—Подача